阻塞流状态下的阀门流量试验分析

2018-03-27彭林胡春艳王剑刘建峰陶国庆

彭林,胡春艳,王剑,刘建峰,陶国庆

(合肥通用机械研究院,安徽 合肥 230031)

随着国内阀门行业的技术进步,阀门的种类越发多样化、专业化,以水系统阀门为例,各种输水工程、水处理装置、水电站机组配套装置上均有成熟的有针对性的阀门产品。阀门不仅仅做为管路上的一个开关元件,还同时具备控制和调节的功能,甚至对整个系统起着关键性作用,比较典型的如调流阀、减压阀、最小流量阀等。因此阀门的流量特性便愈发显得重要了。目前阀门的流量特性只能通过专门的试验装置进行测试才能获得,国内最常用的测试标准为GB/T 30832《阀门流量系数和流阻系数试验方法》。国内最大的流量流阻测试装置的试验能力可以达到DN1000。

1 问题提出

根据标准规定,阀门流量系数是指5~40℃温度范围的水流经阀门,两段压差为100kPa时,以m3/h计的流量数值。流量流阻试验装置原理见图1,系统主要由压力水源、温度传感器、流量计、压差传感器、背压调节阀等组成。压力水源由变频泵配旁通管路提供。压力、流量、温度等各项参数由高精度仪表采集传输至中控室电脑,再由专门的测试软件进行分析。图2为正在进行流量试验的调节阀。

图1 流量流阻试验系统原理图

图2 正在试验的调节阀

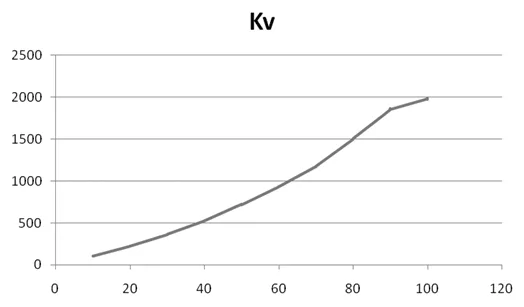

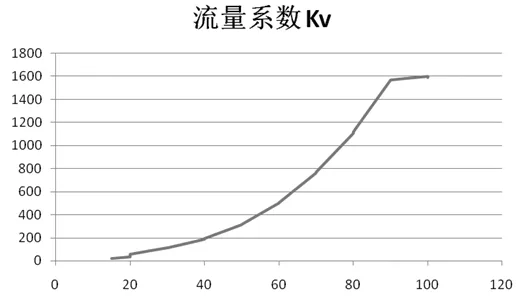

上述试验系统中,通过改变泵运行频率和旁通管路开度,调节被试阀前的压力,通过背压调节阀调节被试阀后的压力,从而建立试验工况,由流量计和传感器采集被试阀前后压差、管路流量、温度等参数,进而计算出阀门的流量系数。图3、图4分别为DN450水位调节阀和DN150中线蝶阀不同开度下的流量系数实测曲线。两台阀的测试结果都在正常范围内。

图3 DN450水位调节阀流量系数

图4 DN150中线蝶阀流量系数

看似简单的测试过程,却存在很多干扰因素,其中最容易忽视的即为管路内介质流动状态对测试结果的影响。

首先,要先了解一下阻塞流和非阻塞流。阻塞流的定义是:不可压缩或可压缩流体在流过控制阀时所能达到的极限或最大流量状态。对于不可压缩的流体(试验介质是水),被试阀阀前压力保持一定,逐步降低阀后压力,通过阀门的流量会增加,但当阀后压力降低到某一数值后,通过阀门的流量达到一个最大的极限值,此后再降低阀后压力通过阀门的流量不再增加了,这时就发生了阻塞流。进一步分析阻塞流的发生机理,不可压缩流体通过节流元件(如控制阀)时,流道面积变小,流速增大,由伯努利原理可知,介质压力会降低。最大流速处对应最低的压力,当该点的压力低于介质的饱和蒸气压时,液体气化,在液相中产生气泡,形成气液两相流,这种现象叫做闪蒸。出现闪蒸之后,再继续增大阀门前后压差,流量也不会增大了。

大多数阀门流量系数测试过程中,试验介质处于非阻塞紊流状态,这是比较理想的流动状态。但当压差进一步增大到极限压差后,便会出现阻塞流。在阻塞流状态下,通过传感器测量的被试阀前后压差与实际影响阀门流量的压差之间存在偏差,若还根据前者计算流量系数,结果就会不准确。由于不同阀门对应的极限压差并不相同,而且依据国内标准测试阀门流量系数时并不需要过高的压力,极少会出现阻塞流的情况,加上在测试过程中,试验人员主要关注系统的压力、流量、温度等参数的变化,所以容易忽视判断介质的流动状态。

2 解决方法

既然已经知道了问题所在,那么解决方法也很明了。

(1)试验过程中尽量避免阻塞流的发生。

(2)在发生阻塞流后,以极限压差代替实测压差计算流量系数。

而采取上述措施的前提是要计算出极限压差。

以DN450水位调节阀为例,计算过程如下:

只要在试验时控制被试阀前后压差不超过临界压差,试验介质为非阻塞紊流状态,便可直接计算阀门的流量系数。对多级调节阀在小开度进行流量试验时,可通过减小泵的运行频率,增大旁通管路开度的方法降低被试阀前压力;也可以通过减小背压调节阀开度的方法提高被试阀后压力,从而避免在被试阀前后出现高压差的情况。若被试阀前后压差超过临界压差,试验介质为阻塞紊流状态,则在计算流量系数时,将临界压差代替测量压差即可。

3 结语

多年的实践证明,绝大多数阀门按照国内标准进行流量系数测试时介质都是非阻塞紊流状态,测量结果较稳定,仅在一些带附件的调节阀的某些开度下,才有可能出现阻塞紊流状态,此时便要注意流量系数的计算取值问题。

[1]GB/T 30832-2014,阀门流量系数和流阻系数试验方法[S].