白酒酿造水资源综合利用研究

2018-03-27李锦松张怀山林远康傅其旭唐永清

张 超,李锦松,张怀山,林远康,陈 涛,傅其旭,唐永清

(泸州老窖集团有限责任公司,四川 泸州 646000)

我国水资源较匮乏、分布不均,长年的“低价水”使很多行业忽视了对水资源的保护和有效利用,造成水资源的严重污染和浪费[1-3]。为节约用水、减少排污,国家出台大量关于水资源利用的法律法规,以法律来控制污染,最终保护水资源,保障水资源的可持续利用[4-5]。针对耗水、排污较大的白酒酿造行业,环保部要求到2017年,水重复利用率达到70%以上,到2020年,水重复利用率达到80%以上[6]。因此,如何降低白酒酿造行业的耗水量,实现水资源的综合利用,成为一个广为关注的技术问题[7-8]。本文从传统水资源利用系统、凉水塔水资源利用系统、制冷设备水资源利用系统三个方面总结了白酒酿造水资源利用发展概况,分析比较三种系统的优缺点,进一步提出水资源综合利用解决方案,为白酒酿造行业的节能减排提供参考。

1 白酒酿造水资源利用概况

传统白酒酿造水资源经一次利用后大部分直接排放,耗水量及排污量均较大[9-10]。随着白酒酿造行业技术进步,水资源利用系统不断改进,为减少水资源的消耗以及排污,出现了凉水塔水资源利用系统,实现冷酒水的循环利用[11-14]。为稳定保证冷酒效果,进一步在凉水塔的基础上进行了研究,引入大型制冷机组,实现对冷酒水温度的有效降低和控制[15-16]。

1.1 传统水资源利用系统

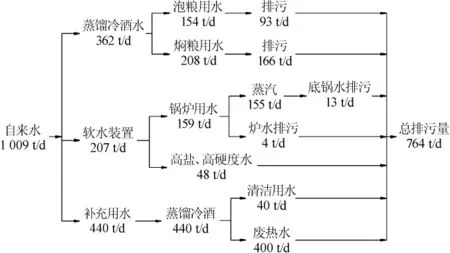

以小曲清香白酒酿造为例,年生产时间350 d,日生产时间16 h,年产小曲清香白酒2万t,总用水量为1 009 t/d,总排污量为764 t/d,如图1所示。由图1可知,耗水量最大为蒸馏冷酒水,约14 t水/t酒(800 t/d),其他耗水为软水装置用水、泡粮用水、焖粮用水。耗能为加热泡粮水、焖粮水至所需温度,锅炉产蒸汽。蒸馏后的高温冷酒水(80℃)一部分用于泡粮、焖粮,一部分用于清洁用水,剩余400 t/d的高温冷酒水直接排放,增加了大量的排污。

图1 传统水资源利用系统耗水量及排污量Fig.1 Water consumption and emissions of traditional water resources utilization system

1.2 凉水塔水资源利用系统

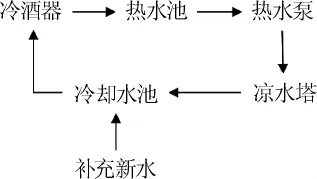

由图1可知,冷酒水主要用于冷酒,不产生任何有害物质,不产生污染,冷酒后仅将水温提高,这部分冷酒水完全可以降温后重复循环利用[17-18]。凉水塔冷酒水利用工艺流程见图2。为达到节约用水的目的,张延林等[19-21]在传统水资源利用系统的基础上进行了改进:利用凉水塔冷却高温冷酒水并补充一定的新水,实现了冷酒水的循环利用。

图2 凉水塔冷酒水利用工艺流程图Fig.2 Flow chart of cool water utilization process with cooling tower

1.3 大型制冷机组水资源利用系统

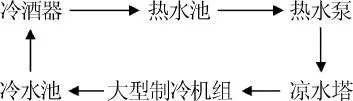

利用凉水塔冷却高温冷酒水后的极限水温度为当地湿球温度,由于湿球温度与环境气候有很大关系,不同地区的湿球温度不一致,尤其是夏天,冷却后的冷酒水水温已达35℃左右,无法满足大部分白酒企业使用冷酒水控制接酒温度的生产工艺要求,只能通过大量补充新水来保证接酒温度,从而造成水资源的浪费[22-24]。大型制冷机组冷酒水利用工艺流程如图3所示。

图3 大型制冷机组冷酒水利用工艺流程图Fig.3 Flow chart of cool water utilization process with large refrigerating units

为进一步节约水资源,宋新南等[25-26]在凉水塔水资源利用系统的基础上进行了进一步的改进:利用凉水塔对高温冷酒水冷却后再引入大型制冷机组,实现了对冷酒水温度的有效降低和控制。

1.4 综合分析

采用凉水塔冷却冷酒水,实现了冷酒水的循环利用;在凉水塔的基础上引入大型制冷机组,不仅实现冷酒水的循环利用,还能实现冷酒水温度的有效降低和控制。但是采用大型制冷机组,其设备昂贵,电功率消耗较大,夏季酿酒冷酒水的降温也因白酒酿造成本限制而无法采用[27-28]。并且,三种系统所采用的冷酒水均为自来水,自来水硬度高,含有大量的钙镁离子,造成大量水垢积累,直接影响换热效率以及冷酒水的使用量,且冷酒器除垢清理劳动强度大,降低冷酒器的使用寿命[29]。此外,上述几种系统仅考虑冷酒水循环利用,并未对冷酒水的热能充分利用,从而造成能源的浪费。

为实现节能减排,本文提出一种新型水资源综合利用系统。首先,采用软水作为冷酒水,冷酒后的高温软水一部分降温后循环利用,另一部分用于锅炉产蒸汽;其次,冷酒器采用分段进水设计,一段通入低温软水,二段通入经封闭式凉水塔冷却后的软水,通过打开一段进水管并同时调节二段进水管内软水的流量,来稳定保证接酒温度,实现冷酒水循环利用;最后,利用中央控制系统对软水系统、蒸馏系统、冷却系统、热水系统进行功能化控制。

2 新型水资源综合利用系统

2.1 系统组成与功能

图4 新型水资源综合利用布局图Fig.4 Layout chart of new water resources comprehensive utilization system

如图4所示,整个白酒酿造水资源综合利用系统由软水系统、蒸馏系统、冷却系统、热水系统和中央控制系统组成,软水系统、蒸馏系统、热水系统、冷却系统之间依次连接,并且冷却系统与蒸馏系统之间连接,形成一个循环系统。中央控制系统用于对软水系统、蒸馏系统、冷却系统、热水系统的功能化控制。

2.1.1 软水系统

软水系统包括软水装置、软水箱和软水泵,软水箱上安装有压力变送器,当软水箱中的水位低于压力变送器设定值时,中央控制系统自动控制软水装置的启停,向软水箱内补充软水,以满足软水需求。

2.1.2 蒸馏系统

蒸馏系统包括封闭式套管冷却器、蒸馏甑、热电偶。封闭式套管冷却器采用一段进水与二段进水设计且出水管上安装有热电偶,可在线监测封闭式套管冷却器出水温度;中央控制系统通过热电偶反馈的信号,自动打开一段进水管并调节二段进水管内软水流量,以保证接酒温度。

2.1.3 热水系统

热水系统包括热水箱、锅炉多级给水泵、卧式燃气蒸汽锅炉,热水箱起缓存软水的作用。热水箱上安装有压力变送器,当热水箱中的水位低于压力变送器设定值时,软水依次经软水装置出水管、二段水管、封闭式套管冷却器、封闭式套管冷却器出水管进入热水箱,以补充热水箱中的软水。中央控制系统可自动控制锅炉多级给水泵启停,以满足锅炉用水。

2.1.4 冷却系统

冷却系统包括热水泵、板式换热器、热水桶和封闭式凉水塔,高温软水通过板式换热器、封闭式凉水塔进行,实现对高温冷酒水降温后循环利用,并节约能源。

2.1.5 中央控制系统

中央控制系统由计算机、可编程逻辑控制器、模拟量输入输出模块、数字量输入输出模块、通讯模块、电源模块、报警模块、继电器等组成。中央控制系统可根据软水箱、热水箱、热水桶的液位信息控制相关进水管的开关,调节并补充软水与自来水,根据热电偶反馈信号调节二段进水流量并控制封闭式凉水塔的运转,实现水资源的综合利用。

2.2 系统工作原理

水资源综合利用系统投入使用前,需先设置好压力传感器的启动液位(简称高限)和终止液位(简称低限),设置完毕后,实现水资源的综合利用可分为以下几个个步骤:

步骤一:将糟醅加入蒸馏甑的同时,卧式燃气蒸汽锅炉加热软水,并向蒸馏甑中通入高温蒸汽,蒸馏甑完成上甑后,将甑盖加在蒸馏甑上,调小蒸汽通入量并继续通入高温蒸汽进行蒸馏产生酒蒸汽。

步骤二:开启软水系统,软水由出水管进入封闭式套管冷却器作为蒸馏的一段进水,经封闭式凉水塔后的软水作为蒸馏的二段进水,一段进水一直保持进水,通过调节二段进水的大小以调节蒸馏出水温度,从而保持合适的接酒温度。

步骤三:软水在封闭式套管冷却器中温度升高后,作为蒸馏出水进入热水箱。

步骤四:热水箱中的蒸馏出水一部分进入卧式燃气蒸汽锅炉被加热产生高温蒸汽,另一部分进入板式换热器,板式热交换器以自来水作为冷源,热交换后的自来水温度升高,储存于热水桶用于泡粮、焖粮。

步骤五:热交换后的蒸馏冷酒水进入封闭式凉水塔被,后的蒸馏冷酒水作为蒸馏的二段进水进入封闭式套管冷却器,然后用于酒蒸汽后温度升高,进入热水箱,依次实现循环。

2.3 软水补充质量计算

酿酒过程中白酒的接酒温度控制尤为重要。由于夏季封闭式凉水塔最低温度为35℃,采用封闭式凉水塔,此时的接酒温度为35~36℃,而冷酒工艺要求的接酒温度为20~30℃,因此,还需补充少量低温软水(20℃)才能使35~36℃的白酒出酒降温至20~30℃。此外,由于一段进水管不可调节,为避免热水箱的软水溢出,一段进水管软水补充质量(通过软水装置补充)应小于锅炉用水量(9 900 kg/h)。因此,一段进水管的软水补充质量需详细设计。根据酒降温释放热量Q放与软水升温吸收热量Q吸相等,可计算出软水补充质量,软水补充量计算公式如下:

式中:Q为吸收或释放的热量,J/h;c为比热,水的比热为4 200 J/(kg·℃);m为质量,kg/h;Δt为温度变化值,℃。

酒降温释放热量Q放:由于酒精的比热比水小,为稳定保证效果,在计算酒精释放的热量时,以最大释放热量来计算,即以水的比热来计算,因此,c为4 200 J/(kg·℃);年生产时间350 d,日生产时间16 h,年产小曲清香白酒2万t,故m为3600kg/h;Δt为36℃的白酒降温至20℃的温度变化(即16℃)。根据式(1)即可得到释放热量Q放=4200J/(kg·℃)×3 600 kg/h×16℃=241 920 000 J/h。

软水补充质量m:根据上述分析可知,Q吸=Q放=241 920 000 J/h;c为4 200 J/kg;Δt为20 ℃的软水升温至35℃的温度变化(即15℃)。根据式(1),即可得到软水补充质量m=241 920 000 J/h÷4 200 J/(kg·℃)÷15℃=3 840 kg/h。

2.4 新型水资源综合利用系统耗水与排污

采用新型白酒酿造水资源综合利用系统后,年产小曲清香酒2万t,冷酒水全部循环利用,总用水量为689 t/d,排污量为384 t/d,耗水量及排污量如图5所示。

图5 新型水资源综合利用耗水量及排污量Fig.5 Water consumption and emissions of new water resources comprehensive utilization system

3 综合比较白酒酿造水资源利用效果的理论计算

上述内容对新型水资源综合利用系统进行了详细设计,为进一步分析其使用效果,需与另外三种系统进行对比分析。首先,根据白酒产量分别计算出四种水资源利用系统的水资源消耗量及排污量;其次,根据水电消耗、排污总量、设备投资计算出总消耗费用;最后,以新型水资源综合利用消耗费用为基准,分别计算另外三种系统的节约费用,从而得出新型水资源综合利用系统的理论使用效果,白酒酿造水资源利用使用效果理论计算值如表1所示。

表1 理论计算值Table 1 Theoretical calculating value

由表1可知,新型水资源综合利用系统较三种系统均有优势:与传统水资源利用系统相比,可节水约12万t/年,节约水费36万元/年;减排约13万t/年,减少排污费117万元/年。由于软水系统、封闭式凉水塔运行费用约为10万元/年,因此,可降低生产成本约141万元/年;与凉水塔水资源利用系统相比,冷酒器采用分段进水设计,避免不同温度的软水从同一进水口进入冷酒器,从而降低用水量,且便于调节接酒温度,保证白酒质量;与大型制冷机组水资源利用系统相比,可节省设备投入,从而降低投资约300万元。此外,采用大型制冷机组将800 t/d的36℃的冷酒水至20℃,需消耗电费140万元/年,采用本文的系统,扣除软水系统、封闭式凉水塔运行电费以及设备折旧后仍可节省费用160万元/年。

本文的水资源综合利用系统以软水作为蒸馏用水,提高了用水质量,可减少设备维护成本约30万元。并且由于冷酒水的循环利用(800 t/d),可实现水重复利用率达到70%以上(总循环量与总耗水量加循环量的比值,总循环量为1 489 t/d)。冷酒后的高温水(159 t/d)用于锅炉用水,避免将20℃的低温软水加热至80℃,从而节约蒸汽16 t/d。同时避免将362 t/d的20℃泡粮水、焖粮水加热至57℃,从而节约蒸汽22 t/d。蒸汽价格为200 t/d,从而节约蒸汽消耗费用约260万元/年。

由上述分析可知,白酒酿造水资源综合利用系统的研发使用,可节约用水、降低污水排放量、降低生产成本,具有显著的经济效益。

4 总结

本文设计的水资源综合利用系统,以软水作为蒸馏用水,提高了冷酒用水质量,避免因水中存在杂质而对冷酒效率的影响,保证白酒品质,同时减少设备维护成本。另一方面,采用中央控制系统集成控制,自动化程度高,劳动强度低,极大提高生产效率。此外,蒸馏采用分段进水设计,避免不同水温的软水直接混合,便于控制接酒温度,保证白酒质量。蒸馏出水一部分进入热水系统用于蒸馏,另一部分经系统后作为蒸馏进水,实现蒸馏出水的循环利用,节约用水,减少排污,降低能耗,水重复利用率达到70%以上。本文的白酒酿造水资源综合利用系统的研发,为白酒酿造行业的节能减排提供了参考方案。

[1]叶方平,汤有宏山,刘国英.低度白酒品质提升技术研究进展[J].酿酒,2017,44(6):19-22.

[2]刘莉娅.中国水资源利用与水环境保护的若干思考[J].中国资源综合利用,2017,35(10):48-50.

[3]张正海,张 燕.浅谈我国水文水资源领域技术需求及推广应用[J].地下水,2017,39(6):178-181.

[4]龙荷云.循环冷却水处理[M].南京:江苏科学技术出版社,2001:11-17.

[5]韩 怡.流域水资源保护冲突的博弈研究[J].能源与环保,2017,39(11):20-23.

[6]关于征集《白酒制造业污染防治技术政策》等4项技术文件意见的函.环境保护部办公厅.[2016]92号.

[7]余 航,刘 绪,刘 念,等.酒厂原酒智能入库系统研究[J].食品与发酵科技,2015,51(4):57-59.

[8]GUO J F,HOU C J,YANG M,et al.Ultra-sensitive fluorescence determination of chromium(VI)in aqueous solution based on selectively etching of protein-stabled gold nanoclusters[J].Rsc Adv,2016,6(106):104693-104698.

[9]谭 毅,常宏娟,李 娜.优化用水结构促进白酒企业发展[J].酿酒,2008,35(5):89-90.

[10]王 凡,董晓楠.SBR工艺处理分散式白酒废水启动研究[J].黑龙江科技信息,2016(22):111.

[11]苏先真.IC厌氧反应器-接触氧化-曝气生物滤池处理酿酒废水[J].广州化工,2016,44(1):138-140,168.

[12]彭翠珍,宗绪岩,张宿义,等.酿酒废水处理存在的问题及解决措施[J].中国酿造,2017,36(5):1-4.

[13]胡 浩,沈新博.白酒酿造废水厌氧发酵产沼气及沼气回收利用综述[J].酿酒,2017,44(6):16-18.

[14]WANG X D,XIAO B,BAN S D,et al.Study on preparation and application of high esterification green-liquor daqu[C]//Proceedings of the 2nd International Conference on Applied Biotechnology,ICAB 2014,November 28,2014-November 30,2014.

[15]王洪记.水轮机在循环水冷却塔节能改造中的应用[J].中氮肥,2014(1):45-46.

[16]齐云飞.贵州茅台酒取用水定额的探讨[J].陕西水利,2017(2):161-163.

[17]张晓菲,喻阳华.酱香型白酒酿造废水处理工艺设计[J].环保科技,2016,22(2):52-55.

[18]程 伟,汪延胜,黄训端,等.金种子酿酒生产用水的检测分析与探讨[J].酿酒,2016,43(5):39-43.

[19]胡启方.冷却循环水系统在酱香型白酒制酒车间的应用效果分析[J].科技专论,2014(3):401-402.

[20]张延林.贵州茅台酒股份有限公司制酒车间冷却水循环利用方案探讨[J].酿酒科技,2012(10):102-103.

[21]LI J W,HOU C J,HUO D Q,et al.A minimalist Chinese liquor identification system based on a colorimetric sensor array with multiple applications[J].Anal Method,2017,9(1):141-148.

[22]刘 辉,卢清峰.关于玉米发酵酒精废水处理技术综述[J].环境与可持续发展,2015,40(1):189-190.

[23]陆艳侠,任 鹏.IC厌氧反应器处理白酒厂酿造废水的研究[J].齐鲁工业大学学报,2017,31(1):24-28.

[24]HAN Q L,QI Y J,CHU X Y.Study on energy consumption prediction of liquor-making based on GA-BP neural net[C]//4th International Conference on Advanced Design and Manufacturing Engineering,ADME 2014,July 26,2014-July 27,2014.

[25]宋新南,范 鹏,宋 爽.酒精厂冷却水系统制冷降温设计与节水效果[J].酿酒科技,2007(3):60-64.

[26]宋新南,范 鹏,宋 爽.MAP法去除白酒废水中磷的研究[J].酿酒科技,2016(10):134-136.

[27]曹 奇.白酒废水循环利用的治理技术研究[J].资源节约与环保,2015(11):62-63.

[28]王朝霞,姜 梅,宫春波,等.烟台市市售白酒中16种邻苯二甲酸酯类物质污染调查[J].中国食品卫生杂志,2015,27(3):304-307.

[29]LI H L,WANG C,ZHU L,et al.Variations of flavor substances in distillation process of Chinese Luzhou-flavor liquor[J].J Food Process Eng,2012,35(2):314-334.