三维结构的分层凝胶铸模工艺

2018-03-26刘恩辰罗信武

刘恩辰 罗信武

摘 要:本文提出了一种新型三维结构分层凝胶铸模工艺,使用快速成形技术制备模具,在制备模具的过程中,进行零件凝胶材料的填充。以壳体和柱体等两种典型结构为加工成形对象,进行了分层凝胶铸模工艺研究。理论上,分层凝胶铸模工艺能够使得零件凝胶材料对模具腔体有着良好的填充效果,让零件结构件的形状尺寸质量高、物理化学性能好,同时,使用快速成形工艺制备模具,制备简便,成本低。

关键词:凝胶铸模;快速成形制造;粉末冶金

DOI:10.16640/j.cnki.37-1222/t.2018.06.001

0 引言

粉末冶金(Powder Metallurgy, PM)是用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结制造金属材料、复合材料以及各种类型制品的工艺过程,具有节能、省材、近净成形、环保、经济、高效等优点,可制造传统铸造方法与机械加工方法无法制备的材料和难以加工的零件,且适合于大批量生产,故备受工业界的重视[1-4]。

凝胶注模成形技术是粉末冶金中用于实现坯块成形的重要方法,可用来成形复杂形状、大型尺寸的金属零件,其成形胚体组分均匀、密度均匀,缺陷少,强度高,并且该工艺所需模具成本低廉,不需专门的脱脂工序,能适用于多种金属粉末、陶瓷材料的成形。由于具备这些独特优势,凝胶注模成形技术在粉末冶金机械零件、磁性材料、多孔材料、金属陶瓷材料等领域具有广阔的应用前景[5-9]。

美国Stanford大学学者Jurgen Stampfl等人将凝胶注模成形技术与Mold DF(mold shape deposition manufacturing)工艺相结合,提出了一种三维结构成形方法(见美国专利,专利号:US6375880)。使用该方法,他们成功制备出形状复杂的不锈钢叶轮,该叶轮的微观结构及力学性能优良,可媲美传统工艺所制备的粉末冶金件[10]。

零件材料对模具的填充情况是影响凝胶铸模工艺效果的重要因素,为获得良好填充效果,本文将快速成形制造和凝胶铸模相结合,分层制备模具,并在模具的制备过程中填充零件材料,以期获得更好的填充效果和产品性能。

1 分层凝胶铸模技术的原理和基本流程

分层凝胶铸模技术的原理在于使用快速成形技术制备模具,在制备模具的过程中,进行零件凝胶材料的浇筑,能够使得零件凝胶材料对模具腔体有着良好的填充效果,让零件结构件的形状尺寸质量高、物理化学性能好,同时,使用快速成形工艺制备模具,制备简便,成本低。

分层凝胶铸模技术的基本流程包括三步,如图1所示。第一步根据三维结构件形状尺寸设计模具。第二步,将模具制备和材料填充分成以下四个基本加工操作:(1)操作A,单纯使用快速成形工艺制备模具,(2)操作B,向模具填充结构件材料,(3)操作C,同时制备模具和填充结构件材料,(4)操作D,静置以实现填充结构件的固化。一般来说,在完成模具的制备前,应该实施过B项加工操作或C项加工操作。第三步,结构件材料凝固后,去除模具,将结构件坯块释放出来。在第一步中,使用建模软件完成模具的设计。

为了进一步探讨三维结构分层凝胶铸模工艺的加工能力和加工流程,我们研究了典型法兰、典型壳体和典型柱体三种不同结构的分层凝胶铸模工艺方法。

2 典型壳体的分层凝胶铸模工艺研究

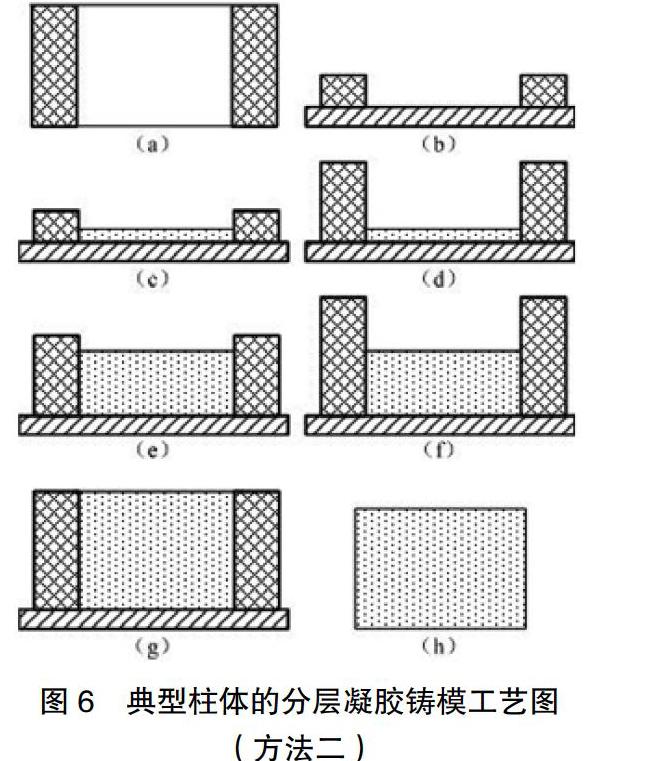

图2是典型壳体的结构示意图,由下圆盘、上圆盘和中间环形壳体组成,其中上圆盘和下圆盘形状尺寸一致,中间都开有与圆盘同心的圆孔,上圆盘和下圆盘通过中间环形壳体板连接起来,其立体结构图如3(a)所示。為了方便说明加工流程图,将典型法兰的结构进行了剖分,壳体结构的剖视图如图2(b)所示。

图3是该典型壳体的分层凝胶铸模工艺图。加工时,采用的工艺流程为:首先,实施A项加工操作;然后,实施B项加工操作;接着,实施A项加工操作;最后,实施D项加工操作。

具体来说,首先,根据壳体的结构,设计加工模具的整体结构,模具分为内外两层结构,其结构如图3(a)所示。然后,在CAD中建模,并对模具进行切片处理,切成两层。使用3D打印技术打印出第一层模具,模具的上表面高于壳体下圆盘的上表面,如图3(b)所示,打印的模具材料1为石蜡,打印的模具材料2为塑料。使用喷嘴向已加工的模具空间填充不锈钢粉末凝胶,待不锈钢粉末凝胶凝固后,使用机械加工将表面切削成平整的平面,如图3(c)所示。使用3D打印技术打印出第二层模具,如图3(d)所示,打印的模具材料1为石蜡,打印的模具材料2为石蜡。然后,使用喷嘴向已加工的模具空间填充不锈钢粉末凝胶,待不锈钢粉末凝胶凝固后,使用机械加工将表面切削成平整的平面,如图3(e)所示。使用有机溶剂将模具外层的塑料溶解,如图3(f)所示。将剩余部分放入电炉箱中,在电炉箱中充满氮气,以保护零件结构。将电炉箱温度设定为65℃,使石蜡模具材料融化,最终释放出零件结构,如图3(g)所示。将释放后的不锈钢粉末凝胶结构放入真空电烤箱中进行高温烧结,形成具有一定机械性能的三维结构件,可直接使用,也可进行更高精度的机械加工后再使用。

3 典型柱体结构的分层凝胶铸模工艺研究

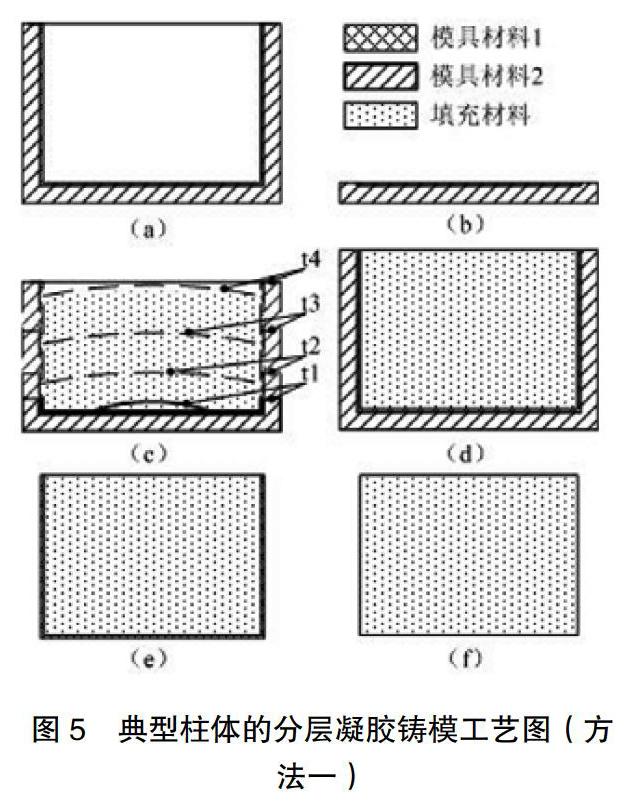

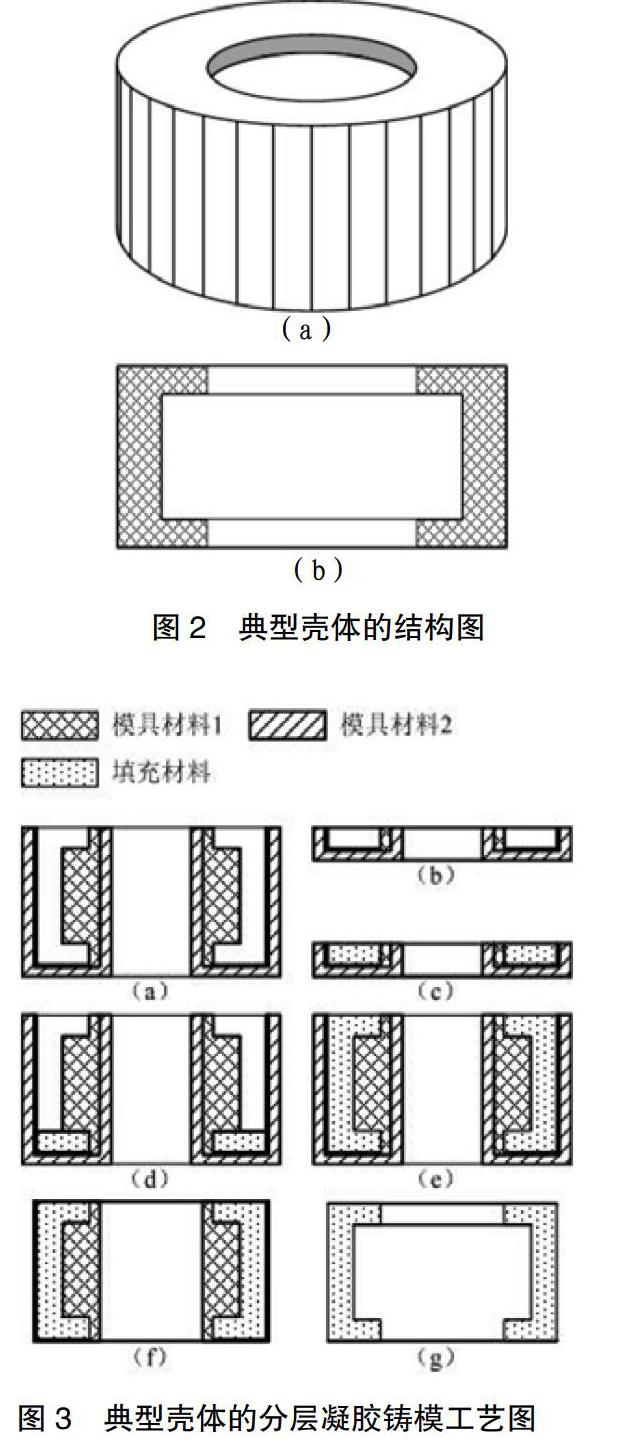

图4是典型柱体的结构示意图,为圆柱体结构,其中心剖面图为一长方形。图5和图6设计了两种分层凝胶铸模工艺图,各有其自身特点。两个工艺流程图均按照剖面图进行绘制。

图5是典型柱体的分层凝胶铸模工艺图(方法一)。加工时,采用的工艺流程为:首先,实施A项加工操作;然后,实施C项加工操作;最后,实施B项加工操作。具体来说,首先,根据柱体的结构,设计加工模具的整体结构,模具分为内外两层结构,其结构如图5(a)所示。然后,在CAD中建模,并对模具进行切片处理,切成两层。使用3D打印技术打印出模具的第一层,即模具的基底部分,如图5(b)所示,打印的模具材料1为石蜡,打印的模具材料2为塑料。然后,继续使用三维打印技术制备模具,同时填充不锈钢粉末凝胶,如图5(c)所示,t1时刻模具的制备和不锈钢粉末凝胶的填充情况如图中实线所示,t2时刻、t3时刻以及t4时刻模具的制备和不锈钢粉末凝胶的填充情况分别如图5(c)中从下至上的第一组、第二组以及第三组虚线所示,其中t1小于t2小于t3小于t4。持续制备模具和填充零件材料,直至完成模具的制备。然后,使用向已加工的模具空间填充不锈钢粉末凝胶,待不锈钢粉末凝胶凝固后,使用机械加工将表面切削成平整的平面,如图5(d)所示。使用有机溶剂将模具外层的塑料溶解,如图5(e)所示。将剩余部分放入电炉箱中,在电炉箱中充满氮气,以保护零件结构。将电炉箱温度设定为65℃,使石蜡模具材料融化,最终释放出零件结构,如图5(f)所示。

将释放后的不锈钢粉末凝胶结构放入真空电烤箱中进行高温烧结,形成具有一定机械性能的三维结构件,可直接使用,也可进行更高精度的机械加工后再使用。

图6是典型柱体的分层凝胶铸模工艺图(方法二)。加工时,采用的工艺流程为:首先,实施A项加工操作;然后,实施B项加工操作;接着,实施A加工操作;然后,实施B加工操作;接着,实施A加工操作;最后,实施B项加工操作。具体来说,首先,根据柱体的结构,设计加工模具的整体结构,其结构如图6(a)所示,该模具无底面,需要在平整的基底结构上进行打印制备。然后在CAD中建模,并对模具进行切片处理,切成三层。使用3D打印技术在平面基底上打印出模具的第一层,如图6(b)所示,打印的模具材料为石蜡。使用喷嘴向已加工的模具空间填充不锈钢粉末凝胶,使填充结构略低于模具结构,如图6(c)所示。使用3D打印技术打印出第二层模具,如图6(d)所示。然后,使用喷嘴向已加工的模具空间填充不锈钢粉末凝胶,使填充结构略低于模具结构,如图6(e)所示。接着,使用3D打印技术打印出第二层模具,如图6(f)所示。然后,使用喷嘴向已加工的模具空间填充不锈钢粉末凝胶,待不锈钢粉末凝胶凝固后,使用机械加工将表面切削成平整的平面,如图6(g)所示。将模具及零件结构放入电炉箱中,在电炉箱中充满氮气,以保护零件结构。将电炉箱温度设定为65℃,使石蜡模具材料融化,最终释放出零件结构,如图6(h)所示。

将释放后的不锈钢粉末凝胶结构放入真空电烤箱中进行高温烧结,形成具有一定机械性能的三维结构件,可直接使用,也可进行更高精度的机械加工后再使用。

4 结论

本文提出了一种新型三维结构分层凝胶铸模工艺,使用快速成形技术制备模具,在制备模具的过程中,进行零件凝胶材料的填充。以法兰、壳体和柱体等三种典型结构为加工成形对象,以石蜡材料作为模具材料,以不锈钢粉末凝胶材料作为零件材料,进行了分层凝胶铸模工艺研究,设计了三种具体的分层凝胶铸模工序,为实际加工提供指导和参考。理论上,分层凝胶铸模工艺能够使得零件凝胶材料对模具腔体有着良好的填充效果,让零件结构件的形状尺寸质量高、物理化学性能好。

参考文献:

[1]hou Haitao,Kong Fantao,Chen Yuyong. Research Progress of Powder Metallurgical Technology for Intermetallic Titanium Aluminide, Rare Metal Materials and Engineering[J]. 2016(09):2466-2472.

[2]ZHU Peng-fei,XIE Jing-pei,WANGAi-qin et al.Research status of SiCp/Al composites prepared by powder metallurgy, Powder Metallurgy Industry[J].2016(05):48-56.

[3]Lin Bo,Yang Weicai,Zeng Dapeng et al.Powder Hot-Forging of Cone-Shaped Parts of V-5Cr-5Ti Alloy,Rare Metal Materials and Engineering [J].2014(04):990-994.

[4]CHEN Jing,YE Zhen,CHEN Jiuxin et al.Study on Microstructure and Mechanical Properties of Al-Si-Cu-Mg Alloy Prepared by Casting and Powder Metallurgy,Hot Working Technology[J].2017(17):55-58.

[5]LIU Xiu,QI Long-hao,HE Zhi-yong et al.Gel casting Process of Graphite, Bulletin of the Chinese Ceramic Society[J].2017(03):1015-1019.

[6]TAO Qing-liang,WEI Yao-yao,LI Bang-yi et al.Gel-casting Preparation of W-Cu Composites with Complex Shape,Rare Metal Materials and Engineering[J].2017(04):28-33.

[7]DUAN Bohua,QI Chengkang, WANG Dezhi et al. Preparation of Mo/Cu alloy by non-aqueous gel-casting. Nonferrous Metals Science and Engineering[J].2017(01):56-62.

[8]SHANG Feng,QIAO Bin,HE Yiqiang et al.Research Status of Near Net Shape Forming Technology for Alumina Ceramic Based Composite,Hot Working Technology[J].2017(10):35-37.

[9]王亞丽,尹乒,赵蕊.水溶性环氧树脂的氧化锆陶瓷凝胶注模成型[J].粉末冶金材料科学与工程,2017(02):35-37.

[10]Jurgen Stampfl et al.Rapid prototyping and manufacturing by gelcasting of metallic and ceramic slurries,Materials Science and Engineering A[J].2002,334(1-2):187.

基金项目:2016年度广西高校中青年教师基础能力提升项目(编号:KY2016YB253)