18CrNiMo7-6齿轮钢球化退火工艺

2018-03-26窦胜涛

窦胜涛

(江阴兴澄特种钢铁有限公司,江苏 江阴214429)

当今,制造行业对制造精度、效率和材料利用率的要求越来越高,并且对环境保护的要求也在不断提高。冷加工可以提高原材料的成材率,减少零部件制造流程,降低零部件能耗。这使得该技术的应用越来越广[1-2],因此冷加工用钢的使用将是今后的一个发展趋势。

1 球化退火原理

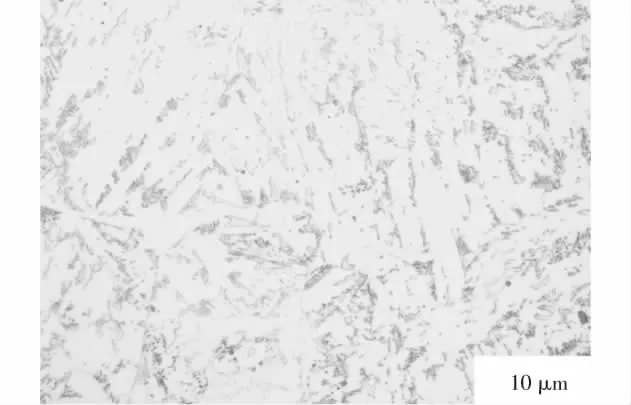

高合金齿轮钢18CrNiMo7-6的热轧原始组织以贝氏体组织为主,并存在少量马氏体和残余奥氏体组织,图1即为其1000倍热轧材组织照片。这种组织硬而脆,不适合冷加工,经球化退火得到的是球状珠光体组织。其中的渗碳体呈球状颗粒,弥散分布在铁素体基体上,和片状珠光体、贝氏体、马氏体组织相比,其硬度很低,塑性很好,故冷加工用钢在进行冷加工变形之前都要进行球化退火[3]处理。

渗碳体球化是一种溶解和沉积过程,简单来说就是在一定温度下渗碳体中的碳原子与周围铁素体的碳原子处于动态平衡状态[4]。这样平衡的碳浓度与渗碳体的曲率半径有关,渗碳体尖角部位的碳原子较易迁走,所以尖角周围的铁素体比靠近渗碳体平直部位的铁素体具有更高的碳浓度,这必将引起铁素体内碳的扩散而打破动态平衡。为了保持这种动态平衡,必然导致渗碳体尖角继续溶解并在其平直部位沉积析出,如此不断进行,最后形成曲率半径相近的球状碳化物。如图2a)-c)所示,形象地反映了渗碳体球化的过程[5]。

2 试验材料和方法

试验选用的材料是江阴兴澄特种钢铁有限公司生产的18CrNiMo7-6热轧棒材,生产工艺流程为:转炉(BOF)→精炼炉(LF)→真空脱气(RH)→连铸(CCM)→连轧(CR),钢材规格为 Φ40mm,其化学成分符合DIN EN 10084的规定,具体见表1。

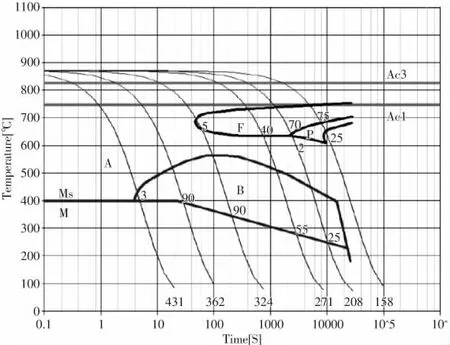

图3为该试验钢种的CCT曲线,其AC3约为831℃,AC1约为742℃,据此设计了4种工艺方案的试验,试验1-4对应图4(a)-(d)。截取 Φ40 mm×100mm长的18CrNiMo7-6热轧钢棒,在箱式电阻炉中按设计的4种工艺方案分别进行热处理试验。

图1 18CrNiMo7-6钢热轧组织Fig.1 Microstructure of 18CrNiMo7-6 steel after hot-rolled

图2 渗碳体球化发生示意图Fig.2 Schematic diagram spheroidizing process of cementite

图3 18CrNiMo7-6钢CCT曲线Fig.3 CCT curve of 18CrNiMo7-6

表1 18CrNiMo7-6化学成分(质量分数,%)Table 1 Chemistry of 18CrNiMo7-6

图4 试验1(a),试验2(b),试验3(c),试验4(d)Fig.4 Test1(a),Test2(b),Test3(c),Test4(d)

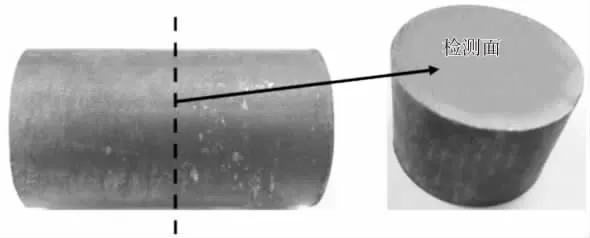

按照图5所示,试样从中间切断,通过全自动磨抛机制作金相试样,采用4%的硝酸酒精腐蚀后用AXIO IMAGER M2M型金相显微镜在放大1000倍下观察组织,评定各个工艺试验的球化率,用JSM-IT300型扫描电镜和FM-300型显微硬度计分析异常组织,采用BH3000型布氏硬度计测定试样的硬度。

图5 制样示意图Fig.5 Sample preparation schematic diagram

3 试验结果与分析

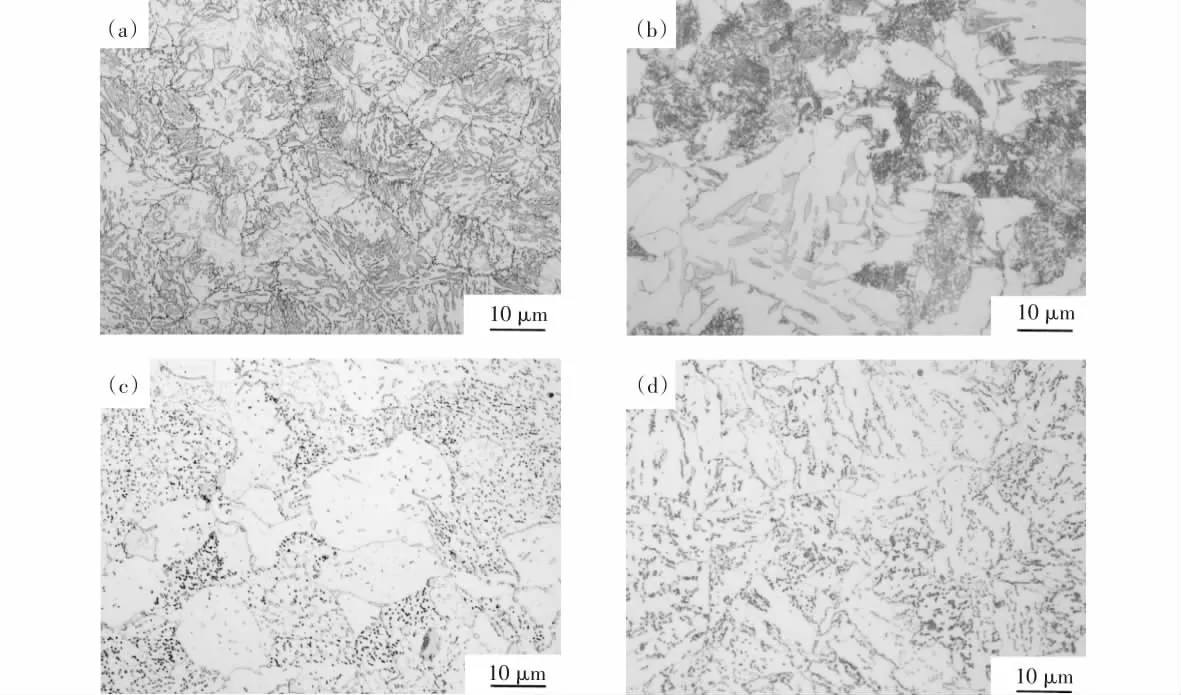

试验1的工艺方案是按照传统的方法来制定的,第一段为在AC1以上20℃左右设定的温度760℃保温4个小时,目的是为了部分奥氏体化,随后以20℃/h的速度降至AC1以下20℃左右设定的温度720℃保温5h,随后炉冷。按照传统的经验,低合金钢采用这个方法可以起到良好的球化退火的目的。图6(a)为该试验方法的显微组织金相图片,其主要为铁素体、杆状和块状组织,在放大1000倍时依然看不清其组织的真实面貌,继续在扫描电镜5000倍下观察(见图7),可以发现该杆状组织以马氏体和残余奥氏体为主,经显微硬度测试,该杆状组织的硬度高达485HV。

试验2的工艺方案与试验1有所不同,首先是将760℃的保温时间缩短至1.5h,随后以10℃/h的速度降至650℃,最后随炉冷却。该方法由760℃缓慢降温至650℃花费了11个小时,目的是使球化更充分。图6(b)为该试验方法的显微组织金相图片,其主要组织为铁素体、片状和点状珠光体,此外还有少量杆状和块状组织,经分析该杆状和块状组织与试验1的如出一辙,实际是马氏体和残余奥氏体,具有很高的硬度,结果与设计试验方案的期望相悖。

试验3的工艺方案为等温球化退火,在720℃保温12h后随炉冷却,该方法为渗碳体自发球化过程,受到碳浓度的波动,渗碳体聚集成长为球状。图6(c)为该试验方法的显微组织金相图片,主要为铁素体、球状珠光体,此外还有个别零散的块状组织,该方法的球化率高达90%,但块状组织依然没能消除,这种硬度很高的组织会引起冷锻件开裂。

试验4为在试验3的基础上改良的方法,先在500℃保温4h,再升温至720℃保温12h后随炉冷却,总处理时间不超过20h。图6(d)为该试验方法的显微组织金相图片,为铁素体+球状珠光体,球化率高达95%,成功消除了杆状和块状组织,其硬度在163~169HBW之间,非常适合冷加工。

试验1-3是传统的球化退火热处理方法,均有不同程度的马氏体和残余奥氏体存在,其中试验1和试验2都在760℃保温了一定时间,会发生部分奥氏体化,这种奥氏体非常稳定,在珠光体和贝氏体转变区均没有发生转变。这种奥氏体称之为过冷奥氏体,直至200℃左右,其迅速发生转变,一部分转变为马氏体,一部分仍然为残余奥氏体。之所以试验1比试验2有更多的这种组织存在,是因为试验1在760℃保温的时间更长,奥氏体化更充分。试验3没有奥氏体化的阶段,但也有少量的块状组织,这是因为18CrNiMo7-6钢的热轧材组织有部分的残余奥氏体,该残余奥氏体在720℃的条件下没有发生分解。试验4消除了该块状组织,因为在720℃球化温度之前增加了4个小时的500℃保温时间。从图3CCT曲线上看,该温度是贝氏体转化温度,在500℃保温4h的条件下,残余奥氏体发生了贝氏体转变,这为后续的等温球化退火创造了条件,最终该工艺方案实现了高球化率,并消除了残余奥氏体,且硬度较低,均匀性也很好。

图6 1000倍显微组织,试验1组织(a),试验2组织(b),试验3组织(c),试验4组织(d)Fig.6 Microstructure at 1000X,Structure of test1(a),Structure of test2(b),Structure of test3(c),Structure of test4(d)

图7 扫描电镜5000倍照片Fig.7 Scanning electron micrograph at 5000X

4 结论

(1)对低碳高合金齿轮钢18CrNiMo7-6,采用传统的球化退火方法均不能在获得高球化率的同时消除残余奥氏体。

(2)因18CrNiMo7-6钢原始组织存在残余奥氏体,通过在贝氏体转化区间温度保温4h,可以消除残余奥氏体,再通过等温球化退火,可以获得良好的球化率和硬度,完全能满足冷加工的需要。