BTA深孔钻的制造及改进

2018-03-26河南一工专用刀具有限公司新乡453000葛建华河南一工钻业有限公司新乡453000

■ 河南一工专用刀具有限公司 (新乡 453000) 葛建华■ 河南一工钻业有限公司 (新乡 453000) 李 鑫

1. BTA深孔钻的制造

客户提供一深孔钻样品,要求按样品来制造所需的深孔钻。该深孔钻用于加工摩托车减振筒内孔,因其内部装有活塞杆作往复运动,因此要求孔的精度高,表面粗糙度值Ra<0.1μm,即需要镜面加工。减振筒材料为低压铸造铝合金,内孔单边加工余量约1.5mm,从该深孔钻的实际使用情况来看,是集扩孔、铰孔与挤压为一体的复合刀具。

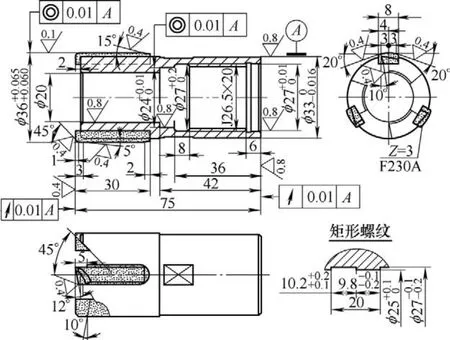

经测绘,绘制出深孔钻(见图1)。该深孔钻的钻削方法为BTA结构,也就是内排屑钻削法,具体结构是采用圆形空心钻杆和高压密封装置,将大量高压切削液从钻杆与工件孔壁间的环形间隙中送入切削区,靠切削液的压力将切屑从钻杆的内孔中排出。

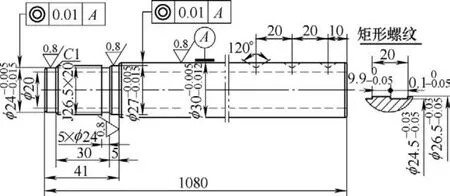

由于切屑不会划伤工件孔壁,加之环形间隙中的高压切削液能起到阻尼钻杆振动的作用,因此,BTA加工方法具有加工表面粗糙度低、精度高,钻孔效率高及刀具系统性能好等优点。图2是用户提供的与深孔钻相配的钻杆图。

在进行深孔钻的制造时,要注意以下几点:

(1)深孔钻与钻杆采用矩形螺纹联接,矩形螺纹由于没有标准,所以在加工深孔钻矩形螺纹时,应先按照钻杆图的矩形螺纹牙型尺寸加工一件螺纹塞规,然后用螺纹塞规来检验深孔钻的矩形螺纹,保证螺纹配合间隙适宜。

(2)挤压圆柱刃φ36mm表面要进行镜面加工,要求表面粗糙度Ra=0.1μm。具体加工时应在精磨后留余量0.005~0.01mm,然后用超细微粉金刚石砂轮进行表面抛光,即能达到镜面效果。同时,在磨削过程中要保证挤压圆柱刃与内孔的同轴度≤0.01mm。

制造后的深孔钻经用户使用后反映效果不错,可加工200个孔左右,达到了样品刀具水平。但用户说,曾使用过某进口品牌的深孔钻,加工孔数可达800个,但由于价格较贵,目前没有采用。因此提出该深孔钻质量仍有提升空间,希望能够进行一些改进,提高使用寿命,降低刀具费用。

图 1

图 2

2. BTA深孔钻的改进

经认真观察磨损后的深孔钻,发现刀具磨损位置主要集中在铰部切削刃与挤压刃部分过渡处,出现大量切屑粘积现象。

经分析认为,这是铰部与挤压部的加工余量过大、刀具刃口表面粗糙度高,形成积屑瘤造成的。考虑到工件材料为铸造铝合金,因此,主要从以下几方面进行改进:

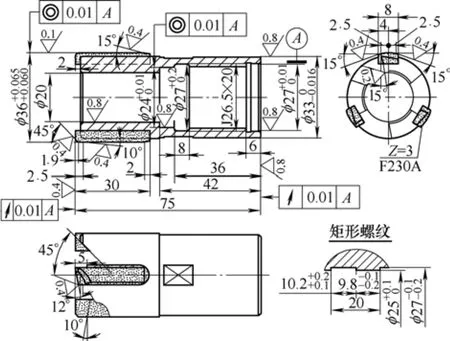

(1)适当增大刀刃前角,以减小刀具前刀面与切屑的接触面积,保证切削液能充分进入切削区对刀具进行冷却润滑。具体是将硬质合金刀片前面偏距由3mm减少到2.5mm,并将10°前角增大到15°。

(2)适当减小挤压圆柱刃宽度,将挤压圆柱刃由6mm减小到5mm,并保证与前刃平齐。同时,将两侧的倒角由20°减小到15°,这样可减小刀具磨损,提高刀具耐用度。

(3)减小铰部的加工余量:具体是适当增大扩部的加工余量,使铰部的单边加工余量由原来的0.18mm减少到0.10mm。同时,将铰部切削锥角由5°增大到10°,以减小铰部的切削宽度。

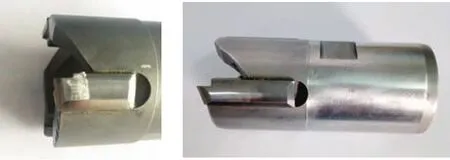

改进后的深孔钻如图3所示,其刃部沿着刃口长度分成四段,它们在工作中分别起着不同作用:第一段是1.9mm×45°处为扩孔切削刃,主要是去除大部分的加工余量;第二段是在1.9mm处的0.6mm×10°为铰削切削刃,其加工余量较小,可获得较高的加工精度;第三段是在2.5mm处为挤压修光刃,并带有0.005mm的倒锥,作用是把铰削后所存在的螺旋形痕迹,进一步挤压修光形成镜面;最后一段是2mm×15°,是为防止退刀时擦伤工件孔壁的保护刃。深孔钻实体如图4所示。

对深孔钻的制造要从以下几方面进行质量控制:①挤压圆柱刃部必须进行镜面磨削加工,使之表面粗糙度达到Ra≤0.1μm,这是镜面挤压加工的必要条件。②前刀面处的表面粗糙度要达到Ra≤0.2μm,以减小切屑与前面的摩擦,降低刀具磨损,提高刀具耐用度。③选用超细晶粒、适于加工有色金属的硬质合金刀片,以提高深孔钻的强度及耐用度。

图 3

图 4

4. 结语

改进后的深孔钻经用户使用,可加工500~600个孔,缩小了与进口刀具的差距,性价比优势明显,用户很满意。

通过本次对BTA深孔钻的制造及改进,在加工铸造铝合金精度高的镜面孔时,要注意以下几点:

(1)要合理选择刀具材料及加工工艺,保证刀具前刀面及挤压圆柱刃的表面粗糙度值Ra≤0.1μm,这是加工镜面孔的重要条件.

(2)是要有合理的刀具几何参数,才能有效的发挥刀具材料应有的切削性能;最后还要根据工件材料的物理力学性能来选择合理的切削用量。

[1] 袁哲俊,刘华明.刀具设计手册[M].北京:机械工业出版社,1999.

[2] 上海市金属切削技术协会.金属切削手册(第三版)[M].上海:上海科学技术出版社,2000.