汽车动力总成装置用工装改进优化设计方案

2018-03-26一汽海马汽车有限公司海南海口570216梁昌庆

■ 一汽海马汽车有限公司 (海南海口 570216) 梁昌庆

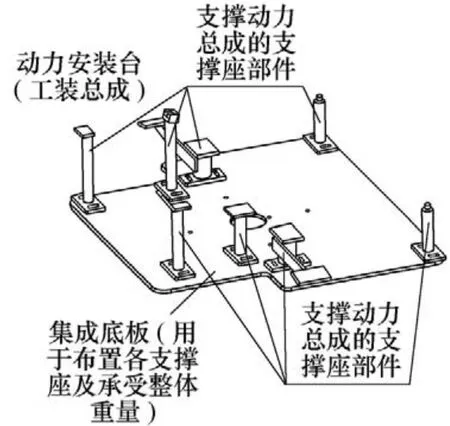

汽车(整车)制造厂总装车间将发动机(驱动电机)与变速器拼装成动力总成装置时,普遍采用动力拼装台类工艺工装进行辅助装配,或者AGV自行小车。把动力总成与车体装配时,通过动力安装台把动力总成运送至特定工位,托举动力总成与车体进行装配,如图1所示。

1. 原工装总成加工制作中存在问题

图1 动力安装台

一般情况下,各车型每1~2年时间就要进行改款更新或升级(有些车型更新升级时间甚至短于一年),所匹配的动力总成也要进行相应的升级或优化,动力总成外观尺寸也要进行更改,与之相应匹配使用的工装总成的零部件结构、尺寸也要随之更改,原来所用的工艺工装(下简称旧工装)不适用于新装配的动力总成装置。因此要求工艺工装生产制作部门及时对旧工装进行改造或重新制作工装(以下简称新工装)供之使用。

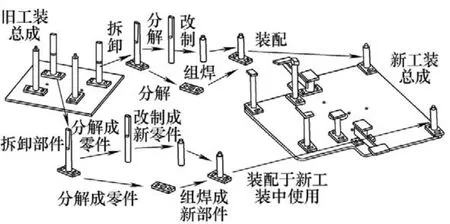

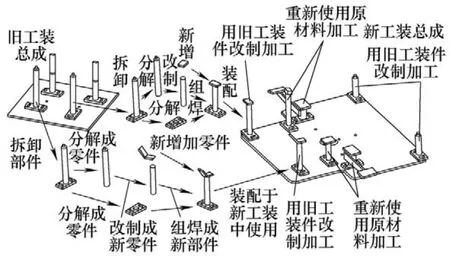

制作上述工装所用材料普遍为圆钢、钢板之类的碳素结构钢,材料价格较高,并且工装生产制作部门使用半自动的老式普通卧式车床、铣床和磨床等机床设备,大部分材料均经过人工气割下料,再经过机床机械加工,所有加工工序都由人工操作进行,投入人力工时和设备使用成本较高,制作每件工装总成本(含材料、人工和设备使用等)达几千元,有些比较复杂的工装甚至上万元,工装成本投入占生产成本(汽车总装)较大比例,并且工装成品交付要求时间紧,所以工装生产制作部门在改制或新制作工装时,不仅要考虑如期交付,还要考虑如何降低成本。如工装停止使用,作为旧工装则应送回工装生产制作部门作为备件或材料重新利用,减少新增材料支出,节约成本。如只要对某些零件进行机械加工更改,修改各零件工作量不大的情况下,工装生产制作部门只需对某些零部件进行机械切削加工或增添某些较小的功能部件,生产制作部门可快速完成修改任务,快速完成加工改造任务,满足生产部门对工装的使用需求。如果工装对使用功能变化大,各部件结构变化较大,则需重新制作不同于原结构或功能的新工装。重新制作新工装件时,可以根据需要对旧工装部件材料进行重新利用,降低材料使用成本。但首先需对旧工装件进行分解,利用普通卧式车床或其它工具设备对旧工装部件进行钻削、切割加工分解成零件,分解后,根据新零件尺寸要求,对原旧零件进行相应的机械切削、钳焊加工成新的部件。由图2、图3可见,新工装的某些部件可以利用旧工装的部件改制加工成,但大部分部件还是需要重新使用原材料加工而成。

由于旧工装的部件多数部分都是由各种零件焊接成型,各部件在加工成型后表面均涂刷有油漆保护层,构成部件的零件在使用过程中可能出现变形,所以对旧工装部件分解成零件时需要去除原有的焊缝材料、表面的油漆层及锈蚀层,对变形的零件进行矫正等,所花费的人工工时可能与重新使用原材料加工所花费的人工工时相差无几或者甚至多于重新制作所花费的人工工时。相互对比,利用旧工装部件进行相应改造或是重新投入原材料进行加工而成,所投入人工加工工时及设备使用投入成本几乎一样,也即利用旧件改造制作,原材料是节约了,但人工加工时间及设备使用投入成本并没有节省多少费用。综合考虑原材料投入、设备使用及人工工时所产生的综合成本及交付日期,有时候全部使用原材料制作新工装的综合成本会更低一些。

2. 改变设计优化零部件结构

为了节约成本,提高加工效率,及时交付,满足需方使用要求,只能从工装设计及加工工艺方面入手,进行改善才能达到目的。经工装生产制作部门提议,会同使用部门和设计部门相关技术人员群策群力进行相关的改善优化,根据多年来工装制作和加工经验,总结出此类工装使用的支撑座部件的底座零件尺寸相同,只是上部分各功能顶杆、顶块或顶板尺寸不相同,制作每批次的工装总成,均要制作相同的底座零件。

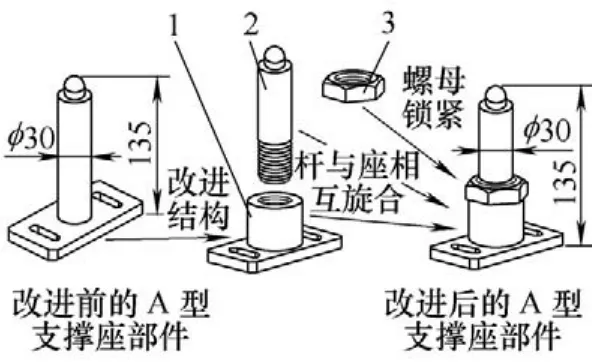

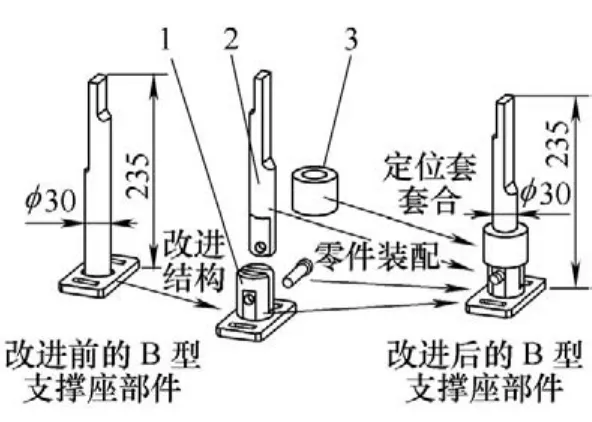

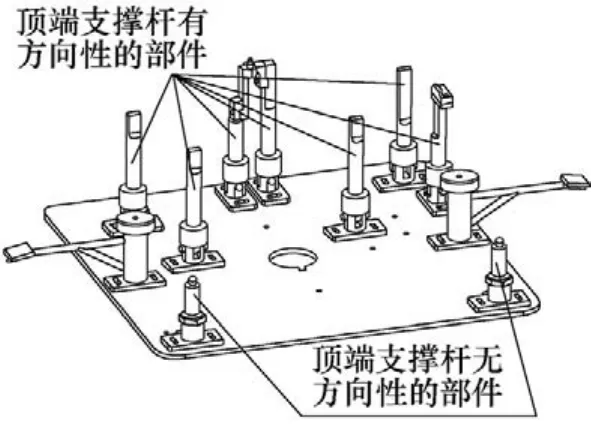

此类工装部件分成两大类:一类是上部分功能顶杆部位外轮廓为有中心线的回旋体,使用中没有方向选择性,称之为A型部件;对A型部件进行改进,下部分设计加工成带螺孔的通用标准底座件(即改进后的A型标准底座)。上部分加工成带螺纹的螺杆件,上、下两部分螺纹相互拧合后用螺母锁紧,保证整体达使用功能要求,如图4所示。另一类是上部分焊装有功能性的顶板、顶块或顶杆,使用中有方向选择性,称之为B型部件。对B型部件,由于上部分焊装有功能性的顶板、顶块或顶杆,如采用螺纹联接方式,螺纹旋合至所需高度,顶板、顶块或顶杆方向不一定正确,如让方向性正确,高度尺寸不一定合适,所以螺纹联接方式不适用。对此采用另一种结构形式,下部分加工带U型分叉口的通用标准底座件(即改进后的B型标准底座),上部分按使用要求加工成带安装扁面的功能顶杆件或顶板、顶块件,用圆销装配后再用活动定位套套合,可保证整体部件安全可靠承载相应功能工作。如图5所示。

图2 利用旧工装部件改制成新工装的某些部件

图3 利用旧工装部件改制成新工装的某些部件

3. 改善优化后效果

生产制作部门可事先加工此类部件的下部分也即通用标准底座件(A型和B型标准底座件),再根据需要按相关的尺寸要求加工上部分顶板、顶块及顶杆零件,然后进行机械装配就可组成工装总成,缩短整体加工时间,提高了生产效率,如期交付使

图 41.改进后的A型标准底座2.改进后的上顶杆 3.锁紧螺母

图 51.改进后的B型标准底座2.改进后的上顶杆 3.活动定位套

用。并且旧工装总成由于淘汰后送回生产制作部门,其中通用标准底座部件当作备件循环使用,往后加工制作此类工装时,只需加工上部分的功能顶板、顶块及顶杆零件,再利用存有的通用标准底座部件进行机械装配即可组成工装总成投入使用,如图6所示。大大缩短加工制作时间,节约了钢材材料,降低了综合成本。计算,经改善后,加工此类工装工时节省了60%,材料节省了50%,综合成本节约50%以上,达到了节约成本的目的。

图 6

[1] 金福昌. 车工(初级)[M]. 北京:机械工业出版社,2010.

[2] 胡家富. 铣工(初级)[M]. 北京:机械工业出版社,2009.

[3] 陈宏钧. 机械加工工艺设计员手册[M]. 北京:机械工业出版社,2009.