分体式轴箱体轴承孔加工工艺改进

2018-03-26中车青岛四方机车车辆股份有限公司山东266111管益辉陶有朋

■ 中车青岛四方机车车辆股份有限公司 (山东 266111) 管益辉 陶有朋 安 迪

1. 轴箱体结构及工艺要求

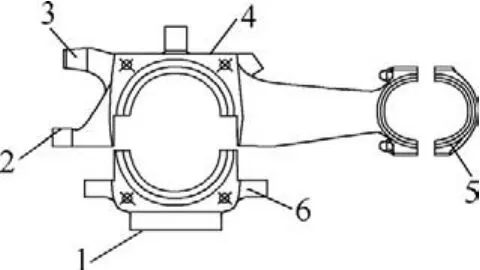

轴箱体是动车组转向架的重要部件,是连接轮对和构架的活动关节,可用来传导动车组在行驶过程中的牵引力、制动力、横向力和垂向力,并实现轮对与构架的定向相对运动。传统动车轴箱体多为转臂式结构。本文介绍的是一种新型轴箱体,如图1所示,分上箱体、下箱体和压盖,通过螺栓联接。

图1 分体式轴箱体结构

该分体式结构相对于传统的转臂式轴箱体具有如下优点:①能为制动夹钳的安装留出足够空间。②密封性更好,上、下箱体设置了排水槽,可避免液体直接进入轴箱体内部。③极大地简化了工序,更换轮对时不需抬车,仅拆卸下箱体便可实现快速更换。

轮对轴箱组装前,用螺栓将上、下箱体组装。尺寸要求为:测量距离箱体端面一定距离下任意十字交叉的4个点数值,最大值满足φ230+0.067+0.011m m,平均值满足φ230+0.047+0.011mm。

在现车试验验证过程中,发现70%左右的轴箱体均超出上差,16%直接报废。

2. 超差原因分析

(1)试验内容。为解决上述问题,进一步提高轴箱体加工质量,对现场6套分体式轴箱体进行如下试验:①对铸铁材质分体式轴箱体进行加工试验,验证材质对轴承孔尺寸变化的影响。②增加退火工序,验证是否有铸造、粗加工及焊补应力残留,造成精加工后的轴承孔尺寸变化。③通过先喷漆后精加工试验,验证喷漆与精加工的先后顺序对轴承孔尺寸变化的影响。④增加锥面新结构,验证结构对轴承孔尺寸变化的影响。⑤采用锥度定位销定位,验证定位销对轴承孔尺寸变化的影响。

(2)要因确定。通过对试验结果的分析,确定轴承孔尺寸超差原因如下:①定位销与定位孔间存在间隙,上、下箱体的定位孔中心距存在偏差,造成上、下箱体的重复定位精度不够,此为主要原因。②上、下箱体薄壁厚度不均匀,存在刚度差。③加工及焊修应力。

3. 优化方案

分体式轴箱体组装是通过下箱体2个定位圆销与上箱体2个定位销孔进行定位安装的。因此,分体式轴箱体轴承孔精度主要取决于定位圆销与定位销孔的重复定位精度,可通过以下措施提高再定位精度:

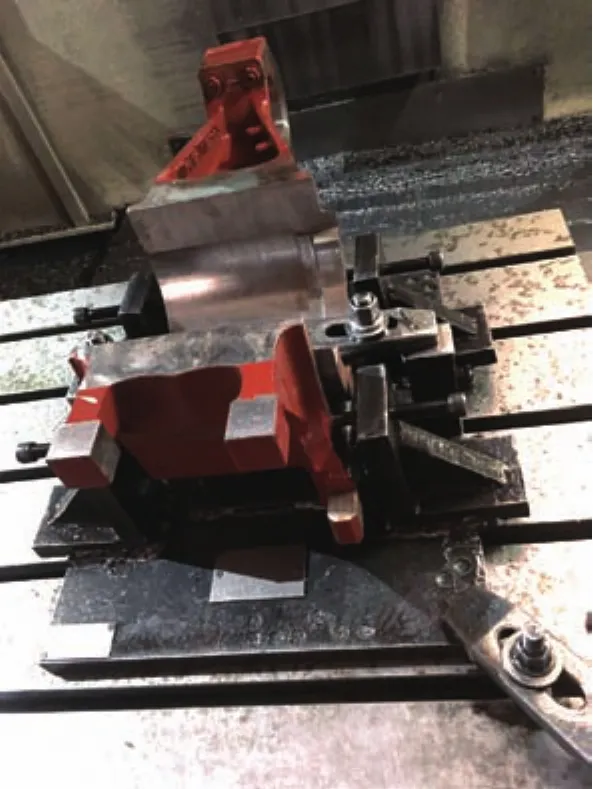

(1)改变夹紧方式,提高上、下箱体组装定位面平面度。改变夹紧方式消除夹紧变形,增加侧面顶紧力。精加工定位平面及定位销孔时取消压紧力,只用侧面4个螺栓顶紧(见图2),提高定位面平面度及上箱体2个定位销孔中心距的加工精度。

(2)提高定位销孔的加工精度。定位销孔尺寸要求为φ10+0.009+0mm,偏差范围较小,需改进定位销孔加工工艺来提高定位销孔的加工精度:将钻铰工序改为钻、扩、粗铰和精铰。精铰孔时,使用花生油润滑冷却刀具,同时,在每次铰孔前清除铰刀残留切屑,防止残留切屑划伤孔壁。

图2 分体式轴箱体侧面夹紧方式

(3)提高定位圆销与定位销孔的配合精度。用三坐标测量仪检测上箱体定位销孔、下箱体定位圆销中心距,同时统计变化规律,对数控加工中心的程序进行改进,通过调整加工程序,使此两种中心距一致。按上、下箱体中心距≤0.01mm进行选配组装。

定位圆销、定位销孔加工精度高,对测量定位圆销、定位销孔的量具采用专尺专用的计量方式。测量选配定位圆销与定位销孔配合公差,将精确至0.001mm的结果分别记录在上、下箱体上。上、下箱体组装时,采用销、孔直径差值0.001mm的标准过渡配合以控制组装精度。

(4)控制装配过程精度。制造专用定位销安装工装,专人装配,提高装配精度。

4. 残余应力分析

为进一步提高轴箱体加工质量,降低上、下箱体刚度差异和焊修、加工应力对轴承孔尺寸的影响,持续优化分体式轴箱体加工工艺。先后对6件分体式轴箱体加工研究,得出以下结论:分体轴箱体精加工后,轴承孔表面残余应力为拉应力(约500MPa),且结构上存在薄悬臂结构,易引起轴承孔尺寸的变化。残余应力为拉应力状态还是压应力状态主要取决于切削参数。

5. 验证方案

根据上述结论进行现场加工测量验证。主要验证对精镗孔影响最大的切削参数,包括主轴转速S及进给速度F。背吃刀量对精镗孔影响最小,忽略不计,粗镗留量不变,继续按0.11~0.20mm控制。

前期生产时轴承孔的镗削顺序为粗镗→半精镗→精镗,加工镗削参数为S=430r/min、F=63mm/min,在此基础上对工艺流程及切削参数进行了优化,设计了方案验证,具体试验情况如下:

(1)方案A:轴承孔的镗削顺序为粗镗→半精镗→精镗,镗削参数为S=140r/min、F=10mm/min。

(2)方案B:轴承孔的镗削顺序为粗镗→半精镗→拆箱4h→合箱→精镗,镗削参数为S=140r/min、F=10mm/min。精镗时,须用电子寻边器重新找正X、Y、Z、B轴等坐标系原点。不同工件找正时间长短不同,从试验件的找正过程看,找正时间10~20min。

(3)方案C:轴承孔的镗削顺序为粗镗→半精镗→喷漆→拆箱4h→合箱→精镗,镗削参数为S=140r/min、F=10mm/min。在合箱后精镗前,使用电子寻边器进行重新找正,耗时10~20min。由于半精镗后进行喷漆处理,排障器安装面及垂向减振器座的φ17.5mm孔内存有多余油漆,导致二次装夹拧紧过程不顺畅,装夹作用力影响轴承孔精度。

(4)方案D:轴承孔的镗削顺序为粗镗→半精镗→拆箱4h→合箱→精镗,镗削参数为S=200r/min、F=20mm/min。精镗时,重新找正时间10~20min。

(5)方案E:轴承孔的镗削顺序为粗镗→半精镗→低温回火→拆箱4h→合箱→精镗,镗削参数为S=200r/min、F=20mm/min。精镗时,重新找正时间10~20min。

(6)方案F:轴承孔的镗削顺序为粗镗→半精镗→低温回火→精镗,镗削参数为S=200r/min、F=20mm/min。精镗时,重新找正时间10~20min。

6. 各方案对比

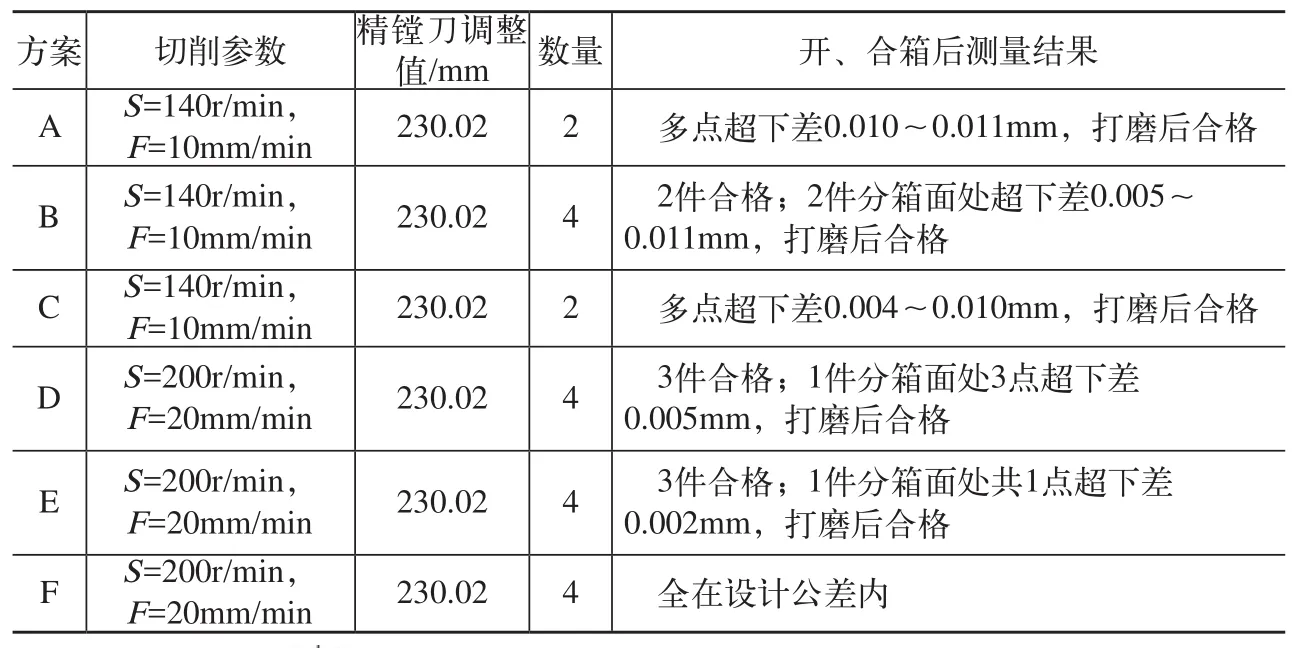

统计6种方案尺寸(见附表),其中开、合箱测量结果是按图样要求的φ230+0.047+0.011mm尺寸进行评价处理,优于制造技术条件要求的φ230+0.067+0.011mm尺寸。

由附表可以看出,方案E、F开、合箱测量结果最好,但已加工表面微黄且工序流转时间长,增加2次车辆运输,已精加工面存在磕碰危险。综合考虑后,选用方案D作为批量车生产工艺流程。

方案D对分体轴箱体二工序加工进行了优化,具体操作流程为:装夹找正(不变)→铣后盖面(不变)→粗镗孔(不变)→半精镗孔(不变)→钻攻螺纹孔(不变)→铣沟槽倒角(不变)→角度头钻注油孔(工序提前)→回装卸台位卸工件(增加)→拆开上下箱体(增加)→存放4h及清理上、下箱体(增加)→重新合箱(增加)→重新装夹找正(增加)→精镗轴承孔、后盖孔,铣止推面(增加),精镗参数为S=200r/min、F=20mm/min→检测各部尺寸,流入下一工序。

7. 工艺改进效果

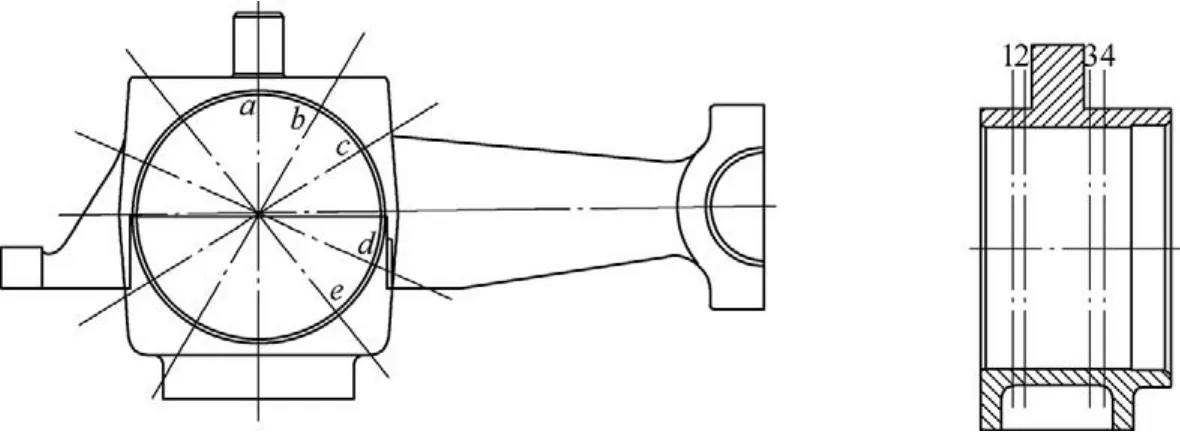

如图3所示,测量1、2、3、4四个截面,每个截面上测量a、b、c、d、e五处直径,记录20个直径数值,比较拆卸前后相同点的数值变化及所有点中的最大偏差。

拆卸前后比较相同点数值:工艺改进前最大变化量为0.030mm,而改进后最大变化量为0.015mm。

6种方案尺寸验证情况

图3 检测部位示意图

拆卸前后20处直径最大偏差比较:设计制造条件要求的最大偏差为0.056mm,工艺改进前拆卸后最大偏差为0.069mm,而改进后为0.030mm,提高了0.039mm。

通过工艺验证、改进,工艺改进后轴承孔加工质量得到提升,有效保证了分体式轴箱体的加工质量。

8. 后期打算

分体式轴箱体的加工质量得到保证后,后期重点工作是进行效率提升。①工装优化:分析新工艺精镗找正增加找正时间的原因,通过优化工装定位件,减少找正时间。②刀具优化:分析轴承孔加工刀片切削参数,验证新刀片,增加每个刀尖加工轴承孔数量,同时继续优化新刀片切削参数。

[1] 王先逵. 机械制造工艺学[M]. 北京:机械工业出版社,2006.

[2] 陈为国. 数控加工编程技术[M].北京:机械工业出版社,2013.

[3] 彭林中,张宏. 简明金属机械加工工艺手册[M]. 北京:化学工业出版社,2012.