成渝高铁紧邻既有公路高边坡路堑机械开挖研究

2018-03-26郭金发

郭金发

(中铁十八局集团第四工程有限公司,天津 津南 300350)

1 工程概况

成渝高铁是沪蓉快速客运通道及沿江高铁的重要组成部分,由成都东站,到重庆北站,全程设12个车站。采用双线无砟轨道,设计时速350km,全长308.2km,其中四川境内185.5km,重庆境内122.7km,2010年3月开工建设。

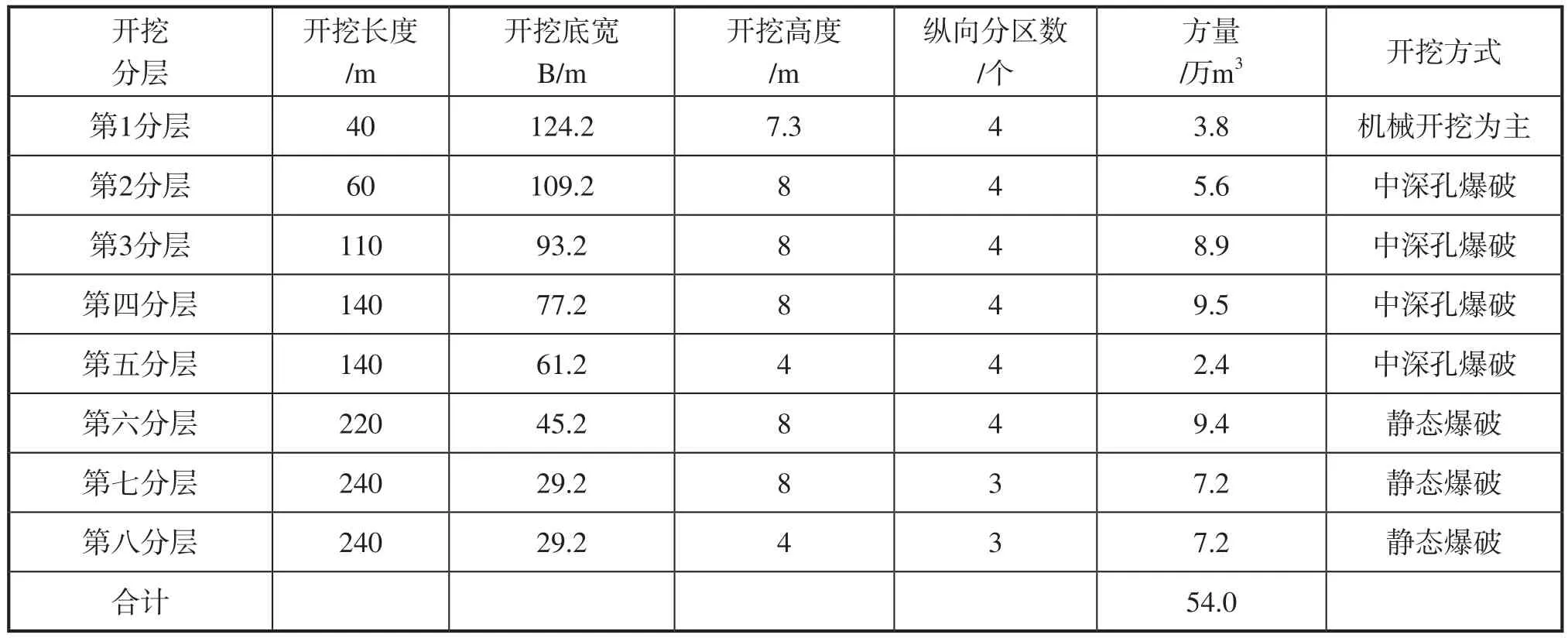

成渝高铁某段路基路堑为4~7级边坡(坡比1∶0.75),开挖区段总长度为185m,中心最大挖高为55.3m。原地面开挖线最大宽度129m,路堑底宽29.2m,石方开挖总方量54万m3。由于该段紧邻既有公路和居民区,设计要求施工区应采用静态爆破方式开挖。

2 施工难度及机械设备配置

2.1 施工难度

该挖方段具有爆破操作难度大、土石方开挖工程量大、场地狭小、弃碴外运困难等特点,工期紧迫。

2.2 施工机械配置

根据工期要求及工作面需要,该挖方段施工区域机械配备为:挖掘机12台、装载机2台、潜孔钻机6台、自卸车20辆。

3 主要施工方法

3.1 开挖方法

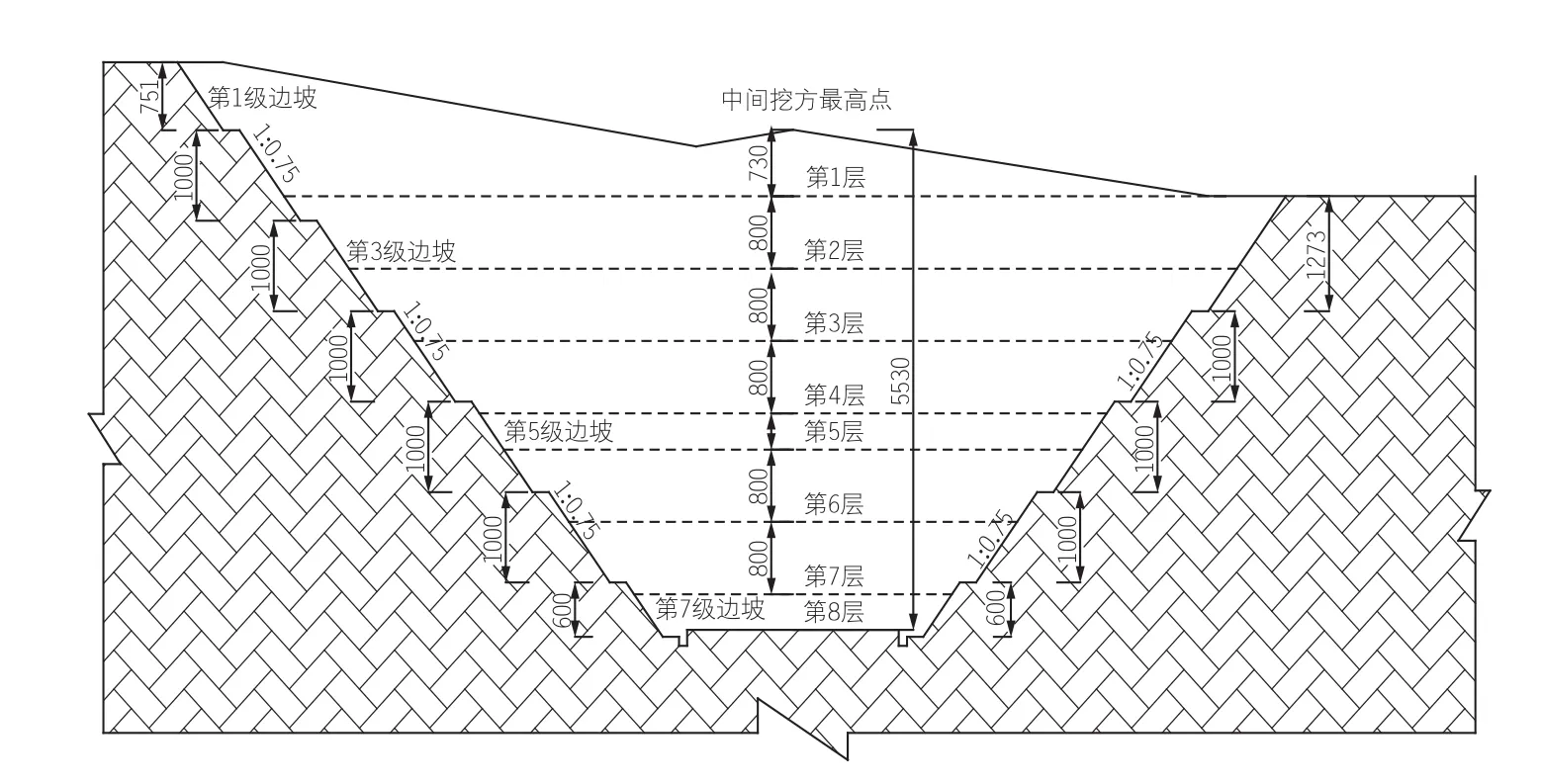

开挖采用竖向分层、每层分条块方式进行,以便于开展工作面施工。首先开挖第1级边坡(高7.3m),形成第1层作业平台,自第2级边坡开始,按每8m一层(第5层为4m)分层向下开挖施工[1]。每层再沿纵向分区段错开施工。

该挖方段分为爆破区和非爆破区两大区域施工。爆破区为地表以下35.2m范围内,该区主开挖区段采用中深孔松动爆破,临近边坡区域采用预裂爆破。非爆破区为地表以下35.2m至开挖底标高(共20.1m),该区段采用静态爆破辅以机械开挖。

3.2 爆破区段中深孔爆破

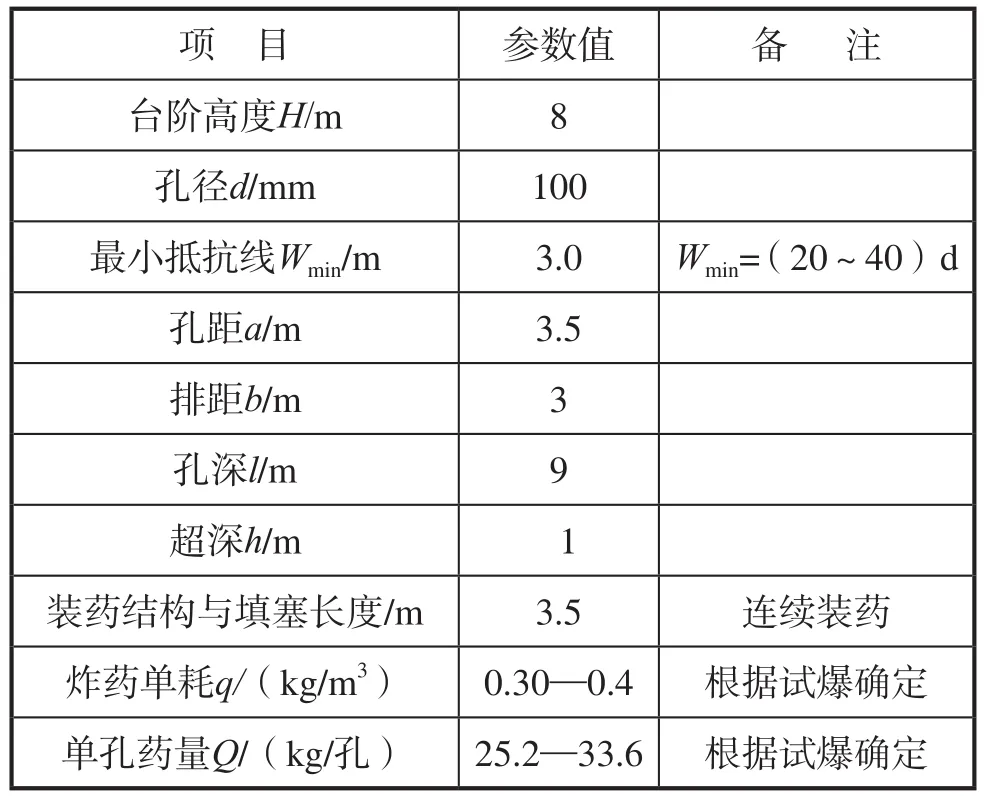

3.2.1 主爆区爆破布孔

(1)中深孔主爆区爆破采用梅花形布孔,网孔参数为:孔距(横向)×排距(纵向)=3.5m×3.0m[2]。梯段高度为8m。在边坡预裂孔和主炮孔之间设置2排辅助炮孔,炮孔深度根据试验确定。

表1 成渝高铁挖方段开挖分区情况表

图2 成渝高铁挖方段分层开挖断面图

(2)中深孔爆破参数

中深孔梯段爆破参数如下表2所示。

3.2.2 主爆区爆破网络

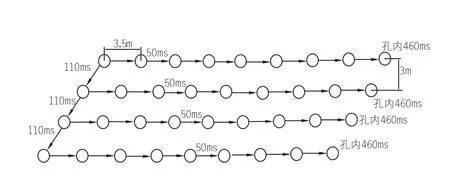

爆破区段主爆破区中深孔台阶爆破采用逐孔微差爆破网络,使用非电毫秒延期雷管构成微差起爆网络,梅花形布孔。每次爆破设计使用4排,每排9个炮孔,联接采用串并联[3]。

3.3 爆破区边坡预裂爆破

3.3.1 预裂爆破参数设计

(1)钻孔直径d=0.1m,采用履带式潜孔钻机沿边坡设计轮廓线钻孔。

表2 中深孔梯段爆破参数

图2 主爆区逐孔微差起爆网络图

(2)孔距a:0.8~1.2m,硬岩取中值,软岩(次坚石)取小值。

(3)与主爆区距离:b=2m;

(4)孔深:h=10m(含超钻长度);

(5)超钻:L1=0.5m;

(6)线装药密度;Q线=0.3~0.45kg/m;

(7)单孔药量:Q=Q线h=0.3×10=3.0kg;

(8)起爆顺序:先于主爆区110毫秒起爆。

3.3.3 预裂的装药结构与填塞方式

为取得理想的预裂爆破效果,沿炮孔长度不同的部位宜取不同的线装药密度。装药总长度8m,装药分两节段设计:

(1)孔底处2.0m范围内,为克服底板的夹制作用,应加强装药,取Q线底=3Q线,即每米装药0.9kg,该节段装药1.8kg。

(2)孔底2.0m至距孔口处2.0m范围内,为避免产生爆破漏斗或将口部岩体抬起,宜采用弱装药,即装药0.2kg/m,该节段装药1.2kg。

(3)装药结构:采用不耦合间隔装药,不耦合系数R耦合=d孔/d药=0.1/0.032=3.125,各段药包用导爆索串联。

(4)装药与堵塞:装药时用炮棍将药卷依次送入炮孔,轻微压紧,并按钻爆设计位置准确放置起爆药卷。装好药后,用粘土加细砂炮泥填满,并用木棍捣实。

(5)孔底台阶的保护:装药前填30cm砂土,以减弱对孔底台阶的破坏。

3.3.4 边坡预裂起爆网络

由于预裂爆破区域与既有公路的距离较短,为控制单响药量不超过计算安全药量30kg,结合实际情况确定每10孔为一段,间隔70ms响下一段;预裂孔的爆破时间提前主爆孔110ms起爆。

3.4 静态爆破

3.4.1 设计布眼

布孔前首先要确定至少有一个以上临空面,钻孔方向尽可能与临空面平行;横向分布孔距30cm,纵向间距30cm布置成平排炮孔,排距以30cm左右为宜,且必须采取逐排作业,不得多排同时作业,钻孔深度根据现场石方状态而定,以1.2~2m为宜。

3.4.2 钻孔

钻孔直径与破碎效果有直接关系,钻孔过小,不利于药剂充分发挥效力;钻孔太大,易冲孔,根据以往施工经验,本工程拟采用直径42mm钻孔。钻孔内的积水和余碴用高压风吹净,且应做到孔口旁干净无石碴。

3.4.3 钻孔深度和装药深度

钻孔深度可根据施工要求选择,一般控制在2m左右为宜,装药深度一般为为钻孔深度的100%。

3.4.4 装药

(1)向下和横向的钻孔,可在药剂中加入22~32%(重量比)的水拌成流质状态,拌和均匀后灌入孔内,直到灌满为止,每延米直径42mm的孔需膨胀剂约2.1kg,即每立方米岩石用膨胀剂约23.3kg。用药卷装填钻孔时,应逐条捅实。

(2)水平方向和向下的钻孔,采用比钻孔直径略小的高强长纤维纸袋装入药剂,按一个操作循环需要的药卷数量,放在盆中倒入洁净水完全浸泡,30~50秒左右药卷充分湿润、完全不冒气泡时,取出药卷从孔底开始逐条装入并捅实,直至装填到孔口。

(3)装药完成后约3~5h为岩石开裂时间,裂泡约2~3cm宽。岩石刚开裂后,可向裂缝加水支持药剂持续完全反应。

(4)每次装填过程中,已经开始发生化学反应的药剂(表现为开始冒气和温度快速上升)不允许装入孔内。从药剂加入拌和水到灌装结束,时间不超过5min。

3.4.5 药剂反应时间的控制

药剂反应的快慢与温度有直接关系,温度越高,反应时间越快,反之则慢。实际操作中控制药剂反应时间太快有两种,一种是在拌和水中加入抑制剂,另一种方法是控制拌和水、干粉剂和岩石的温度。夏季气温较高,破碎前应对被破碎物遮挡,药剂应存放在低温处避免爆晒,将拌和水温度控制在15℃以下。

药剂(卷)反应时间过快易发生冲孔伤人事故,可采用延缓反应时间的抑制剂控制。抑制剂放入浸泡药剂(卷)的拌和用水中,加入量为拌和用水的5%~6%。拌和用水温度不超过40℃。反映时间控制在30~60min较好。

4 爆破危害验算

4.1 爆破飞石控制

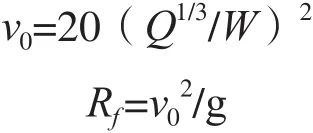

爆破飞石控制以中深孔爆破时的最大单响药量为最不利情况。根据爆破飞石弹道公式:

验算爆破个别飞石安全距离

式中 Rf—— 个别飞石的最远距离爆破个别飞石安全距离;

v0——个别飞石的初速度;

Q——单孔最大装药量,取33kg;

g——重力加速度,取9.8m/s2;

W——最小抵抗线,取3;

将各个值带入公式有:

采用中深孔台阶松动爆破,在合理的装药和填塞的情况下,不采取覆盖,爆破飞石最远距离为53.34m,由于场内距离爆破区最近的构筑物大于80m,满足飞石控制的安全标准。爆破警戒范围定为200m。

4.2 爆破振动安全振速的验算

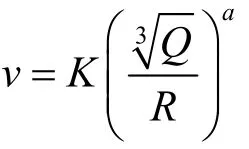

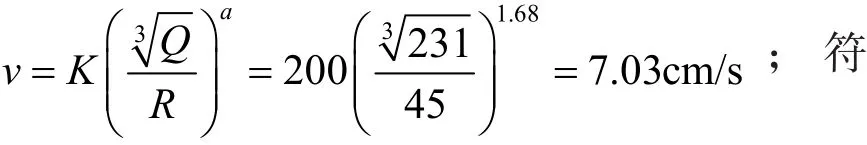

根据国家标准《爆破安全规程》规定,爆破振动安全振速用下式计算:

式中 R——爆破振动安全允许距离,m;

Q—— 炸药量,齐发爆破取总药量,微差爆破取最大一段药量,kg;

V——安全允许振速,cm/s;

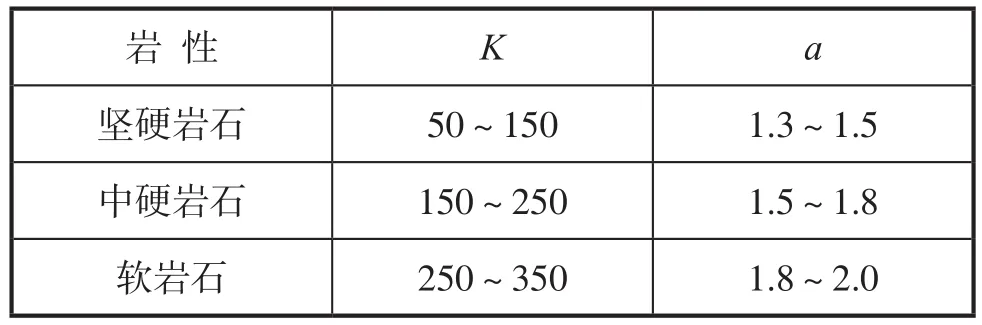

K、a—— 与爆破点地形、地质等条件有关的系数和衰减指数,按表3选取。

表3 爆区不同岩性的K、a值

关于V、K、a值的选取:

对于交通道路,V值取为10cm/s。

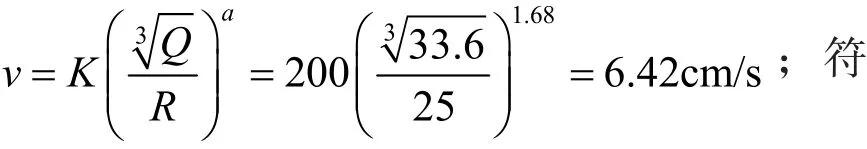

爆破现场的岩石属“中硬岩石”,K值取200、a值取1.68。以下按两种情况进行验算。

(1)中深孔逐孔微差爆破

中深孔主爆区单孔一次起爆最大药量为33.6kg,预裂孔最大单响药量为30.0kg。起爆区距省道最小距离为25m,取最大药量计算。

合要求。

(2)道路两侧45米以外,中深孔逐排微差爆破时

一次最多起爆7个爆孔,每孔装药33.0kg,此时:

合要求。

对照本工程安全允许振速,符合安全要求。

5 钻爆、锚杆钻孔设备

采用锚杆潜空钻钻孔,钻孔进度快,每分钟可钻进约1.0m,5~10m的锚杆锚孔大约需10min,为地质钻钻孔的5~10倍。操作灵活、方便。由于潜孔钻可以自动行走、旋转,钻臂自动升降,钻杆角度自动调整,自动调换钻杆,所以操作非常灵活、方便,可以节省大量人力、物力。干钻成孔,不产生污水、泥浆,不影响土石方平场施工,又可以配合钻爆破孔。

5.1 施工工序

施工前期准备:用人工或机械将要施工的场地平整好,以便潜孔钻能行驶、进出及操作。一般要修一条潜孔钻机行驶便道,便道要求宽3m左右,坡度控制在30%,而施工场地需4m×5m。

锚杆孔定位放线:根据设计要求,在已削好的崖壁上准确划上锚孔定位点,用红油漆标注清楚,并经过自检,要求经监理检测验收合格方允许进入下道工序的施工。潜孔钻作业平台的平整:由于潜孔钻(如日本古和-1200ED)靠履带行走,为便于潜孔钻作业时的移动定位,墙壁前4m~5m宽要大致形成作业平台,可采用挖掘机配合平整,确保潜孔钻能自由行走。

潜孔钻钻孔前的定位和钻孔角度的调整:潜孔钻钻孔前要进行准确定位,是必须的程序。根据孔位高低及锚杆角度,适当调整钻臂高度和钻孔角度。由于潜孔钻能够自动调节,通过仪表盘可以直接观察到钻杆的倾角,通过指挥人员指挥,操作人员将钻机钻臂摆放至与墙面垂直或需要的角度及倾角为止,调整好后要经过监理检查验收方可开钻。

5.2 施工要求

钻孔及其施工过程中的注意事项:空压机启动后,开启潜孔钻机,根据地形及地质情况,调整好潜孔钻机的钻进角度、钻臂高度及倾角调整好后即可开钻。开钻后要注意孔深的控制,在潜孔钻上套上专用的纤尾套,将锚杆与纤尾套连接牢固,并在第一节锚杆的前端套上钻头。并根据地质情况确定锚杆的长度,以现场拼接锚杆。当一节锚杆钻进后,在前一节锚杆的尾部套上带有人工涂抹润滑剂的连接套后再连接好后一节锚杆,直到每根锚杆钻到需要长度。

由于潜孔钻每根钻杆长度一定,所以根据计算可确定最后一根钻杆的钻进深度,在钻杆上做好标记,要注意实际钻孔深度比锚杆长度多0.5m,以防止由于残渣吹不干净而影响孔深。

潜孔钻钻孔前要根据孔径选择好钻头,一般钻头直径小于锚杆孔径5mm为宜,这样钻出的锚孔才能满足设计要求。钻孔过程应有专人负责,对地质情况及钻进情况进行详细记录,每钻进2m或地质变化时应取土样,土样应存放备查。

在钻孔过程中,对每个孔的地层变化、钻进状态、地下水及一些特殊情况要及时反馈、采取措施。若遇地层松动破碎时,应采用跟进套管的钻进技术,以确保孔壁完整不坍;如遇坍孔,应立即停钻,并进行固壁灌浆处理,待水泥初凝后,重新清孔钻进。

当采用注浆护壁时,在浆液中可掺入适当剂量的速凝剂(初凝时间控制在3~8min),浆液初凝后即可继续钻进。如果锚固端在预定位置提前进入或未能达到设计要求时,应及时请设计人员、监理单位、地勘单位进行评估,如有情况属实需提请设计人员进行变更设计。钻孔过程中使用测斜仪检测钻孔的角度及顺直度,及时纠偏,保证钻孔斜度控制在允许误差±1°之内。

为了确保锚孔深度,保证锚固段不小于设计长度,实际钻孔深度要求大于设计深度0.5m,且必须嵌入设计要求的嵌岩深度。由于潜孔钻是干钻成孔,边钻进边利用自身产生的高压风吹出残渣,达到钻孔深度后,要经过检查复核,确认无误后即可退出钻杆,钻杆退出前要经过反复多次进退钻杆清孔以达到吹净残渣,彻底清孔的目的。

钻孔结束后用高压风进行清孔,孔壁不得有粘土或粉砂。石屑和岩粉通过大量高压空气沿孔向孔口吹出,因为孔口处粉尘过大,易妨碍操作工人的视线,影响操作,所以必须对孔口进行喷洒水雾的除尘方法,使岩粉与水雾同时沉积于地面,以保证动力不易损坏及影响操作工人的健康。钻孔时应保持清洁,孔壁无污染物,以确保水泥砂浆与岩体的粘结。

清孔完成后,应将孔口暂时封堵,避免碎屑杂物进入孔内。验孔:一批锚孔钻好后,要及时组织验孔,要对孔深、孔径、倾角进行检验,各项指标符合设计要求即可。验孔后应孔口暂时封堵,且及时组织锚杆制作安装并灌浆。

6 结束语

成渝高铁某挖方段在工期短、挖方量大、施工空间狭小的条件下,通过采用合理的边坡路堑分层分段开挖方法、控制爆破施工技术、预裂爆破施工技术、静态爆破施工技术,以及科学的施工组织、充足的资源配置、采用先进的设备,完成全部挖方施工,监测结果表明,既有公路沉降稳定,周边房屋未开裂,在规范及设计要求范围内,2015年12月26日,成渝高铁顺利开通运营。

[1] 宋德庆. 紧邻既有线高边坡路堑爆破施工技术[J]. 高速铁路技术,2013,4(02):84-88.

[2] 袁帮义. 路堑开挖施工技术在路基工程中的应用[J]. 黑龙江交通科技,2016,39(10):37-38.

[3] 齐立宾. 山区上跨高铁隧道高边坡路堑爆破开挖施工技术[J]. 石家庄铁路职业技术学院学报,2016,15(04):45-50.