铸造闭式叶轮内型面荧光渗透检测

2018-03-25苏清风习小文张士晶金信鸿

苏清风,习小文,石 剑,张士晶,金信鸿

(1.中国航发南方工业有限公司,湖南株洲412002;

2.无损检测技术教育部重点实验室 (南昌航空大学),南昌330063)

0 引言

叶轮一般是航空发动机上高速旋转的部件,工作时叶轮上叶片间的通道是扩张形的,在有空气流过时,会对空气做功,进而增大空气的流速以提高压力;闭式叶轮叶片的表面大多数为自由曲面,扭曲程度大且通道狭小,如航空发动机、核岛反应堆循环冷却主泵等闭式叶轮的叶片,因此其加工精度一般要求为0.05~0.10 mm,表面粗糙度为 Ra 0.3~0.5 μm,叶片最薄处为 1~2 mm,对每个叶片的要求一致。叶轮材料多采用奥氏体不锈钢,小型发动机的闭式叶轮采用高温合金铸造制成。闭式叶轮结构如图1所示[1]。由于封闭式离心叶轮的叶型封闭、长且弯曲,型腔开口尺寸小等结构特点,采用荧光渗透检测时内腔流道面可达性差,内流道面的清理、清洗和观察评定均存在困难。本研究采用荧光检测线、带UV光源的柔性紫外线视频内窥镜及相关辅助装置(含清洗、测量等),按荧光检测规范要求对产品进行可靠稳定的检查。

图1 闭式叶轮结构示意图[1]Fig.1 Schematic diagram of structure ofenclosed impeller

1 荧光渗透检测分析

荧光渗透检测是将液体渗透剂施加于零件表面上,在毛细现象的作用下,渗透剂可以渗入到零件表面开口的缺陷中,经过适当的停留时间后去除附着于零件表面上的多余渗透剂,经干燥处理后,再在零件表面施加一层薄且均匀的显像剂,则已渗入开口缺陷内的渗透剂借助显像剂毛细现象的作用被重新吸附到零件表面,在黑光灯下形成可见的荧光显示,从而检测出缺陷的形貌及分布状态。荧光渗透检测主要检测非多孔性材料和零件表面开口缺陷,是无损检测中常规的一种检测方法。

荧光渗透检测操作快速、简便,一次即可检出各方向的缺陷。具有较高的检测灵敏度,可清晰地显示长约 1 mm、宽 0.5 μm、深 10 μm 的表面裂纹,尤其适用于检测各种非多孔性材料表面的开口缺陷,如裂纹、气孔、冷隔和疏松等。因此,在航空发动机研制和生产中广泛使用荧光渗透检测检查铸件表面缺陷,能够有效发现铸造高温合金表面夹渣、疏松、裂纹等缺陷[2-13]。根据铸件检测要求(GJB2367A),闭式叶轮渗透检测采用灵敏度最高的后乳化荧光渗透检测,渗透液的施加方法一般为液浸法,检测流程如图2所示。

图2 闭式叶轮荧光渗透检测流程Fig.2 Flow chart offluorescence penetration inspection for enclosed impeller

研究采用液浸法实施铸造高温合金闭式叶轮检测,检测工艺如表1所示。后乳化渗透剂为Ardrox9814,乳化剂为 Ardrox9881。

闭式叶轮液浸法检测中容易造成渗透液淤积腔体内,带来清洗困难,对清洗工艺要求较高[5-6,14-15];同时,由于内型面复杂,用带 UV 光源的柔性紫外线视频内窥镜观察存在缺陷观察和尺寸测量的困难[4]。针对以上2个难点,需要对检测方法进行必要的改进。

2 检测方法改进

针对液浸法容易造成渗透液淤积腔体内,带来清洗困难问题,制作补充水洗专用工装,如图3a所示。采用荧光检测常用的塑料软管(可避免对流道面产生碰划伤问题)连接终水洗水枪,保证水洗压力为0.2 MPa,将出水口进行堵塞,出口端进行环形走向的打孔(孔直径为1 mm,打孔长度为50 mm,30°均布),以保证流道面各方向均匀清洗(图3b)。

表1 荧光渗透检测工艺Table 1 Process parameters of fluorescence penetration inspection

图3 补充水洗专用工装Fig.3 Special supplementary cleaning tooling

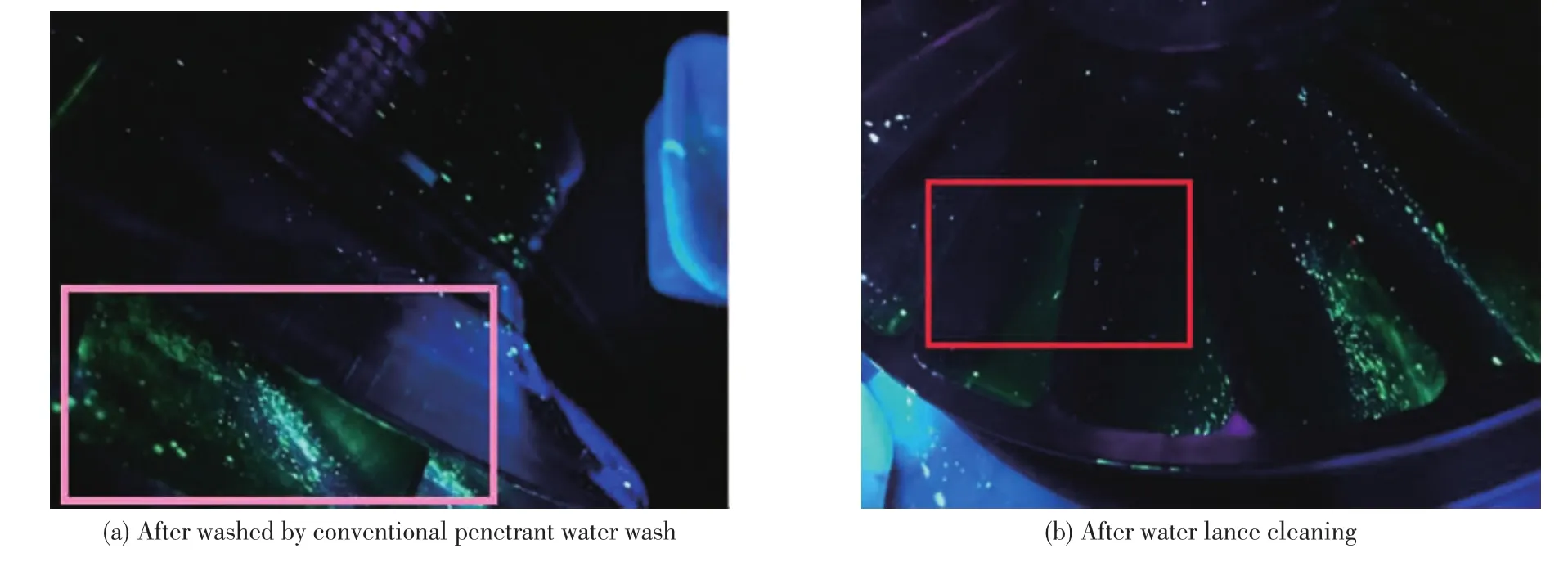

通过增加流道面补充水洗工艺,并进行后续的荧光渗透检测工艺后,使离心叶轮整体和流道面较强的荧光背景显示得到了很好地控制,补充水洗后荧光显示如图4所示。

图4 流道面补充水洗后荧光显示Fig.4 Fluorescent display of flow passage surface after supplementary cleaning

在离心叶轮荧光渗透检测试验过程中,将5个试块放置到型腔内部,经过补充清洗后,渗透显示出5个点,属于4级灵敏度,保证了系统灵敏度达到工艺检测要求。

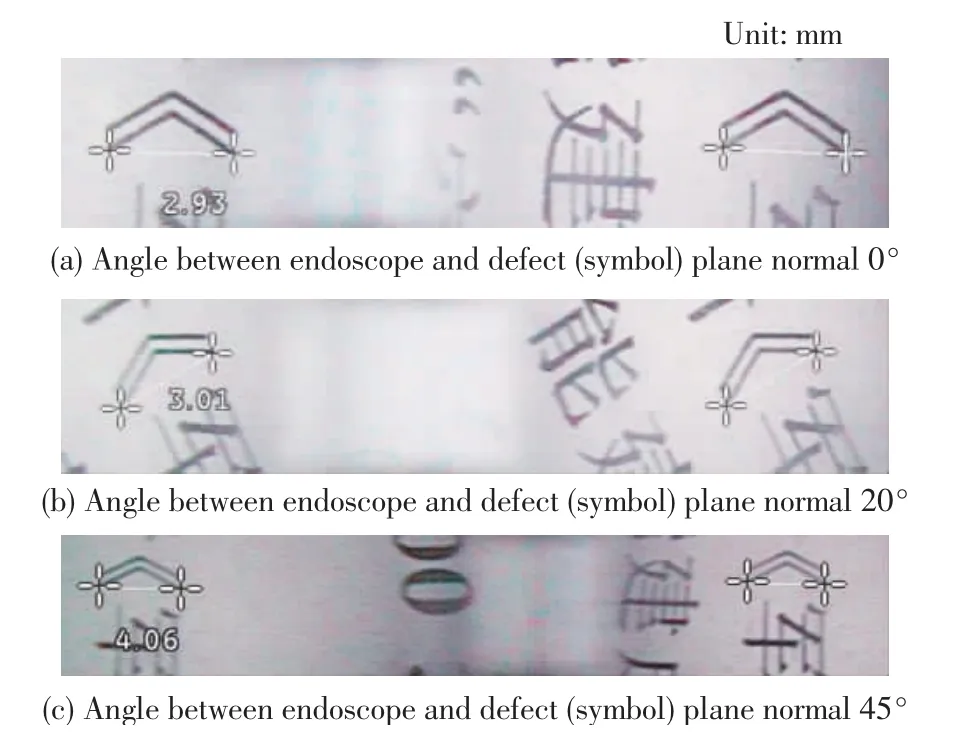

针对UV光源的柔性紫外线视频内窥镜观察存在缺陷观察和尺寸测量难题,研究内窥镜双目测量时,内窥镜与缺陷平面法线夹角对尺寸测量的影响。内窥镜与缺陷平面法线夹角分别为10°、20°和45°时,测量宽度为 2.93 mm 的符号“》”,测量结果如表2、图5。由表2、图5可知,随着测量夹角的增大,测量误差增大,内窥镜与缺陷平面法线夹角为45°时误差率可达38.1%。因此,在测量缺陷平面的法线与内窥镜镜头平面法线夹角应该≤20°,可使误差较小,测量精度满足±0.2mm要求。

表2 内窥镜测量角度对测量结果的影响Table 2 Influence of endoscopic measurement angle on measurement results

图5 内窥镜位置对缺陷尺寸测量的影响Fig.5 Influence of endoscope position on defect dimensional measurement

3 实际铸件检测结果

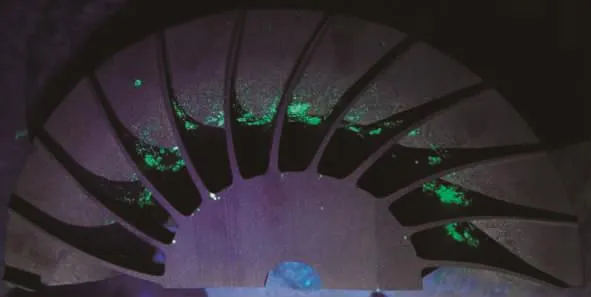

经过荧光渗透检测发现,有效显示的铸造闭式叶轮的零件解剖外观如图6所示。荧光显示主要集中在流道面的转接R处(图7),主要呈现片状分布,少数有线状显示。

图6 铸造闭式叶轮外观Fig.6 Appearance of casting enclosed impeller

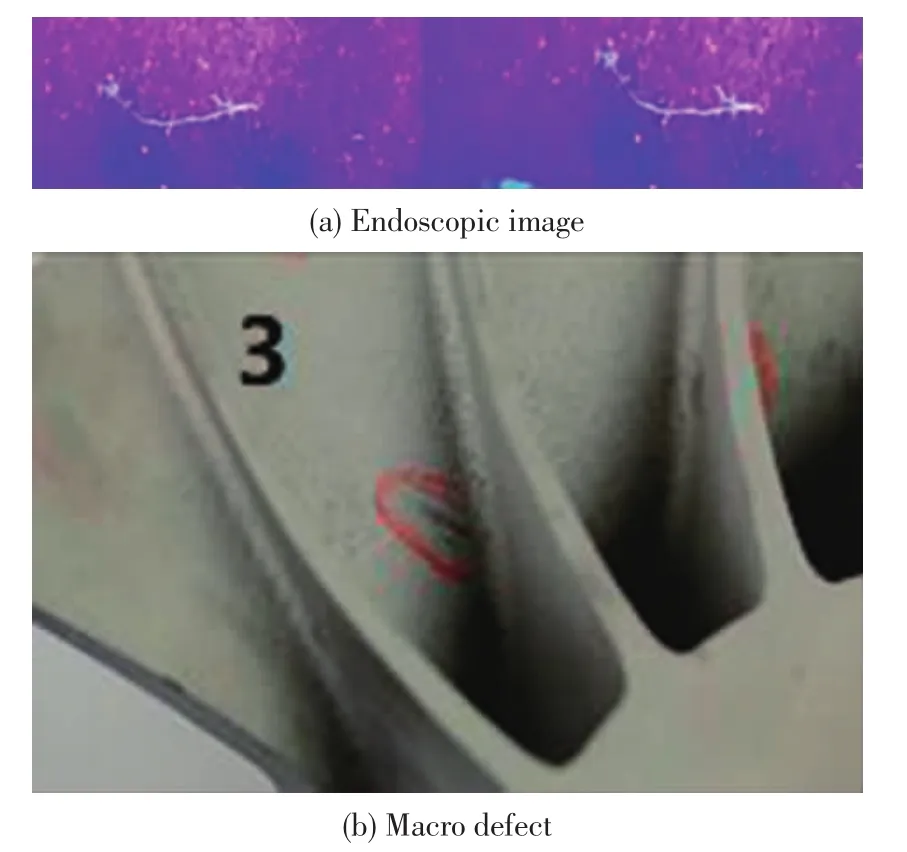

选择线状荧光显示(编号为3#),如图8所示,进行双目测量和钢皮尺测量。双目测量值为5.68 mm,钢皮尺量值为 5.50 mm,测量误差为 0.18 mm。金相解剖结果见图 9,荧光显示为铸造疏松。

图7 叶轮荧光显示Fig.7 Fluorescent display of enclosed impeller

图8 缺陷3#双目内窥镜观察及对应的宏观缺陷Fig.8 Binocular endoscopic inspection results and corresponding defects 3#

选择片状荧光显示(编号为5#),如图10所示,进行双目测量和解剖测量。双目测量长度为5.11 mm,解剖测量结果为 5.00 mm,测量误差为0.11 mm。金相解剖结果如图11所示。

图9 缺陷3#显示对应的金相解剖照片Fig.9 Metallographic anatomic photographs for defect 3#displays

图10 缺陷5#双目内窥镜观察及对应的宏观缺陷Fig.10 Binocular endoscopic inspection results and corresponding defects 5#

图11 缺陷5#显示对应的金相解剖照片Fig.11 Metallographic anatomic photographs for defect 5#displays

在闭式叶轮上(图7)发现18处荧光有效显示,解剖结果均为疏松(枝晶间疏松)。

4 结论

1)在铸造闭式叶轮液浸法荧光渗透检测中,通过改进补充清洗工装,能够有效降低背景显示。

2)利用带UV光源的柔性紫外线视频内窥镜能够较好观察存在的荧光显示。

3)内窥镜双目测量中,在内窥镜轴向与显示平面法线夹角<20°条件下,荧光尺寸显示的测量误差在±0.2 mm,研究结果具有较好的实用价值。