圆形堆取料机在双闪项目中应用及改造

2018-03-24

(铜陵有色金属集团股份有限公司金冠铜业分公司,安徽 铜陵 244000)

铜陵有色金冠铜业是继美国科尼科特和山东祥光铜业后第三家采用Kennecott-Outotec闪速熔炼及闪速吹炼工艺的冶炼厂,简称“双闪”。根据工艺要求需要将熔炼炉产生的冰铜通过水淬工序形成颗粒状冰铜,这其中水淬后冰铜通过圆形堆料机存放在圆形堆场预脱水后再由其输送至下游工序。这是该设备在国内“双闪”项目的首次应用,通过对其在使用过程中遇到问题的一系列改造,该设备已更加适应及满足现场工况的使用要求。

1 圆形堆取料机的用途

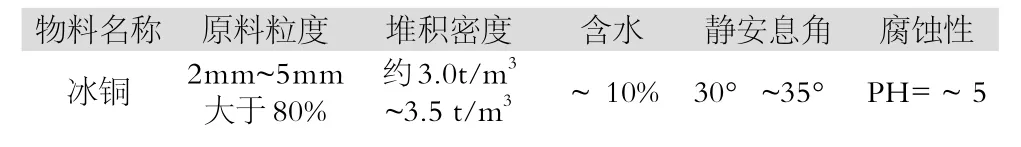

圆形堆取料机在“双闪”工艺中用于堆取水淬后的冰铜,具有实现连续人字形堆料及全面取料的堆取功能,能够同时实现或分别完成堆料、取料作业,并在对冰铜的堆、取过程中实现混均及输送。冰铜物料参数见表1。

表1 冰铜物料参数

圆形堆取料机型号为YDQ400/140/60,堆料能力400t/h(湿基),取料能力140t/h(湿基),设备工作制度345d/a,作业率95%,3班/d,8h/班。

2 圆形堆取料机结构组成

2.1 结构组成

圆形堆取料机主要由堆料系统和取料系统两大部分组成。堆料系统主要有悬臂堆料皮带、中心柱回转机构、液压变幅机构等组成;取料系统主要由桥梁、刮板输送系统、料耙系统、端梁行走机构及电控系统等组成,圆形堆取料机结构见图1。

2.2 冰铜的堆料与取料

(1)冰铜的堆料。堆取料机正常工作时堆料状态则是堆料系统的悬臂皮带布料端在料堆上以中柱为中心左右旋转布料的同时,也在冰铜料堆的斜坡上随坡起伏,往复布料。这样一方面可避免高空抛料引起扬尘,另一方面也可最终实现连续多层倾斜复合形的料堆,从而达到料堆环形截面物料成分的均匀稳定,使得取料系统能够连续取得成分稳定的冰铜,便于后续的闪速吹炼。

图1 圆形堆取料机结构示意图

(2)冰铜的取料。取料系统是堆取料机另一个重要的组成部分,主要由料耙和取料刮板机组成。正常工作时,料耙在钢丝绳牵引下贴近环形料堆端面,进行全端面贴合,在驱动油缸作用下,料耙左右往复移动,期间料耙上的耙齿将料堆端面的冰铜耙松,并使其顺利下滑到堆场地面,从而被取料刮板输送至中柱落料口下方的输送皮带上,输送至冰铜磨。

3 圆形堆取料机运行过程中存在的问题及其改造

圆形堆取料机自“双闪”项目投产后即已正式投入使用,通过试生产期间,该设备不断磨合的同时,也暴露出一些问题,这些问题一定程度上制约着设备的能力,也限制了生产的能力,必须对其改造才能使其满足现场的使用要求,下面将阐述主要存在的问题及相关改造过程。

3.1 存在取料效率低的问题及其改造

3.1.1 取料效率低的原因分析

圆形堆取料机使用初期出现取料效率低,一定程度上限制了设备的能力,对生产造成一定的制约。通过现场观察及分析,造成这种情况主要有以下两方面原因造成:①取料刮板尺寸设计过小,有漏料情况;②由于机架结构尺寸限制,导致料耙运行空间受阻,料耙接触物料面积不足,下料及刮板取料量不足。

3.1.2 改造过程

关于刮板漏料问题的改造,根据现场刮板运行情况,改变刮板结构形状与尺寸,即增大刮板的输送能力,主要有以下两方面改变:①刮板长度由原来1000mm增加至1200mm,宽度由原来200mm增加至240mm。②原刮板主体是平板形状,现改为圆弧形状,增加刮板带走物料的容积量,同时还能抑制漏料。改造前后刮板结构示意参见图2和图3。

图2 改造前刮板结构示意图

图3 改造后刮板结构示意图

现场取料量少另一方面原因是由于尾部机架结构的限制,导致料耙行程不够大,料堆上松料不够多,相应落入取料刮板内物料受到限制,直接影响到刮板的取料量。

综上我们将尾部支架改为整体式结构,轴承座在链轮的内侧,其尺寸与中部刮板吊架接近,支架纵向宽度大大降低,这样改造既不会影响料耙后行运动也不会对其产生干涉,克服了分体式支架的缺陷,大大提升了取料能力。

3.2 相关部件使用寿命短的问题及其改造

3.2.1 存在料耙支撑滚轮磨损大的问题及其改造

由于料耙角度调整超过原设计值,原有支撑滚轮结构不适用,磨损速度快,使用寿命短。根据现场料耙实际运行及受力磨损情况分析,将料耙行走滚轮结构形式由前期的浅沟槽三轮结构改为单轮球形,改造后无论料堆安息角如何变化,角度甚至上升到55°~60°时,都能确保滚轮和轨道完好吻合且不发生水平位移以及脱轨、掉轨等情况,调整方便,深圆弧全贴合结构,维修量大大降低。另外考虑增大滚轮强度,将滚轮单轮直径由630mm改为800mm,且更换抗载荷能力更强的轴承。通过改造支撑滚轮的使用时间由原来6个月增加到现在24个月左右,使用寿命大大增加。

3.2.2 刮板链条轨道磨损大的问题及其改造

原设计刮板链条轨道为C型开式普通轨道,使用过程中刮板带料容易将颗粒物料带入轨道上且物料不易被带出,造成刮板轨道颗粒磨损加剧,且得不到有效润滑,轨道磨损量大,平均使用3个月左右就需要更换轨道。针对上述存在的问题,将C型轨道改为T型轨道,轨道上的刮板带料可以及时排除,解决了轨道积料造成的润滑状态差以及颗粒磨损的问题,改造后轨道使用寿命可达到12个月以上。

3.3 其他使用过程存在的问题及其改造

3.3.1 尾轮张紧装置改造存在的问题及改造

(1)存在的问题。取料机刮板机链条张紧原设计是通过在尾轮安装的两台油脂油缸进行张紧,张紧时,往油缸内打入油脂将尾轮张紧至合适的位置,通过油缸自带单向阀锁死油缸。但在使用过程中存在如下一些问题。①在张紧过程中,由于尾轮滑座卡塞或链条对尾轮拉力较大时,导致油缸不能顶动而达不到张紧效果,另张紧过程较繁琐、耗时且不便利。②刮板链条在运行过程中经常会出现单向阀失效或密封失效导致单侧油缸漏油,导致尾轮两侧张紧长度偏移致使链条出现卡齿或脱齿等设备故障,对生产造成较大影响。③检修中若需要松动刮板链条,该油脂油缸则起不到此作用。

(2)改造过程。针对油脂油缸张紧存在的问题,将油缸改为花兰螺杆结构,其主要由左、右旋螺纹的调节杆、螺母及拉杆组成,通过左、右旋螺纹的调节杆可张紧链条也可松动链条,张紧调整后可通过防松螺母进行放松。该装置结构简单,易加工,成本低,故障率低且调节及操作十分方便,目前现场正常使用已快两年,完全克服了原设计存在的弊端。

3.3.2 集中润滑存在的问题及其改造

(1)存在的问题。堆取料机原厂配套4台多点电动油脂润滑泵存在如下问题:①原配润滑油泵不能对其工作状况及油路堵塞等信息进行反馈,若巡检不到位或不及时,油路故障不易发现。②原配润滑油泵对润滑脂的选择性较小,如油脂的物理性质有变化,容易造成油泵不出油,或量较少或管路堵塞,配套使用2#锂基脂现场容易乳化变质却不能选择其他润滑脂。

(2)改造过程。对集中润滑系统升级改造解决上述存在的问题已势在必行,通过选型选用更加适应现场需求的润滑油泵,由PLC控制注油量及注油时间,并加有低油位信号反馈及某油路堵塞不通(管路超压)的指示信号反馈,每个出油口都装有压力开关的电控信息反馈,告知操控人员及时处理。另将原紫铜管改为不锈钢管,增强油管的使用可靠性。上述改造已在2017年3月份完成,目前已使用11个多月,使用效果良好,各润滑点补油充分及时。

4 结语

圆形堆取料机虽然在试生产期间遇到了一些问题,如上述的取料效率低和部件磨损大等问题,但是通过我们不断的实践及经验积累总结,对其不适应的地方进行加以改进,也达到了适应工厂生产的需求。圆形堆取料机在国内“双闪”项目中虽属首次使用,目前该设备在我厂已连续稳定使用超过了5年,表明我们的改造是有效果的,其也是适应及满足冰铜这种物料的堆取过程的。

[1]王志伟.圆形堆取料机在铜闪速冶炼中的应用.有色冶金设计与研究,2014.4.

[2]孟凡伟.金冠铜业闪速吹炼试生产实践.有色冶金设计与研究,2015.10.