镜铁山桦树沟井下矿低贫化放矿技术研究与应用

2018-03-23陈永祺田宏海程国华马彦平

陈永祺 田宏海 程国华 马彦平

(酒泉钢(集团)有限责任公司技术中心,甘肃 嘉峪关 735100)

1 镜铁山矿无贫化放矿技术研究概况

镜铁山矿桦树沟铁矿于1956年勘探,1958年10月开工建设,1970年建成投产。矿区地质储量4亿t,由7个矿体组成,平均品位37.86%(其中V矿体平均地质品位28.63%),采用无底柱分段崩落采矿方法,开采规模为年产铁矿石500万t。桦树沟铁矿经过40多a的生产实践与技术积累,目前已形成了相对稳定的无底柱分段崩落法放矿工艺技术,回采贫化指标处于国内同类矿山先进行列。“十一五”期间综合回采率指标达到84.63%,贫化率指标达到9.78%,“十二五”期间,综合回采率指标达到84.32%,贫化率指标达到8.55%。

桦树沟铁矿曾在1993—1996年期间,进行了无贫化放矿工业试验,取得回采率85.18%和贫化率7.64%的理想指标[1],因无贫化放矿管理难度大,前期投入高等原因未能推广应用,“十五”和“十一五”期间的贫化率指标一直处于10%的水平。进入“十二五”,镜铁山矿加大放矿工艺技术研究力度,将无底柱分段崩落法的放矿工艺技术方向调整为无贫化放矿方向,即在原截止品位放矿的基础上,研究截止品位向低贫化放矿方式转化的工艺技术,并进一步研究无贫化放矿的工艺技术。

无贫化放工艺技术实际上是矿岩在理想状态下放矿,在桦树沟矿区的工业试验证明,无贫化放矿工艺技术理论与实际具有较大的差距。岩石的流动性往往好于矿石的流动性,致使放矿过程仍具有较高的贫化现象[2];缺乏完善的质量监控与管理手段,放矿截止点难于掌握和控制;形成矿石覆盖层时间较长,工程资金积压较大,对矿山的生产具有一定的影响。鉴于以上原因,无贫化放矿技术未得到进一步推广应用。

2 镜铁山矿低贫化放矿工艺技术研究

基于镜铁山矿无贫化放矿的实践经验,如何缩短截止品位放矿向低贫化放矿过渡的转变时间,大大减少形成覆盖矿石保护层的工程投入,并研究探索截止品位放矿方式向低贫化、无贫化放矿方式过渡的工艺技术,是镜铁山矿不断努力的目标。经过对放矿基础理论的深入研究,结合矿山多年放矿管理的丰富经验,并注重矿岩流动性与覆盖层残留矿石利用的研究[3],提出通过采取模拟放矿和工业试验相结合的方法,研究与应用无底柱分段崩落法低贫化放矿工艺技术。

2.1 模拟放矿实验研究

镜铁山矿委托西南科技大学制作了无底柱分段崩落法模拟试验装置,建成了镜铁山矿采矿放矿实验室,并联合开展了实验室模拟放矿实验工作。

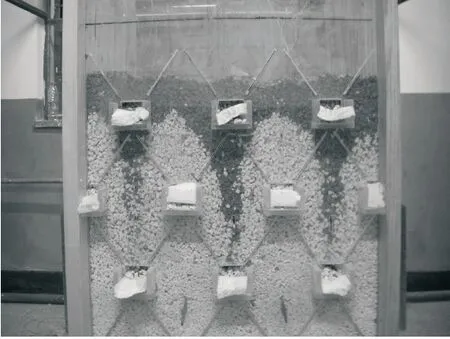

结合矿山现有采矿结构参数,按照1∶100的比例制作了分段高度15 m×进路间距18 m放矿模型,见图1。

图1 放矿模型

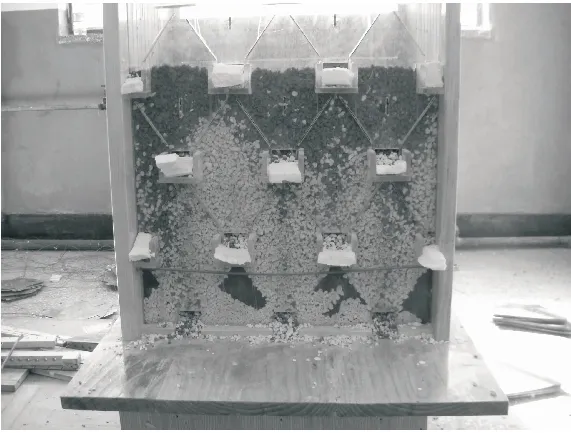

(1)现有15 m×18 m结构参数下多分段多进路低贫化模拟放矿实验。针对V矿体低贫化放矿工业试验的技术方案,通过实验室模拟放矿验证其放矿效果。工艺技术方案为第1、第2分段留存部分矿石作为覆盖层,从第3分段按设计低贫化指标进行控制,实验过程见图2~图7。

图2 装料情况

图3 第1分段放矿结束

图4 第2分段放矿结束

图5 第3分段放矿结束

图6 第4分段放矿结束

图7 第5分段放矿结束

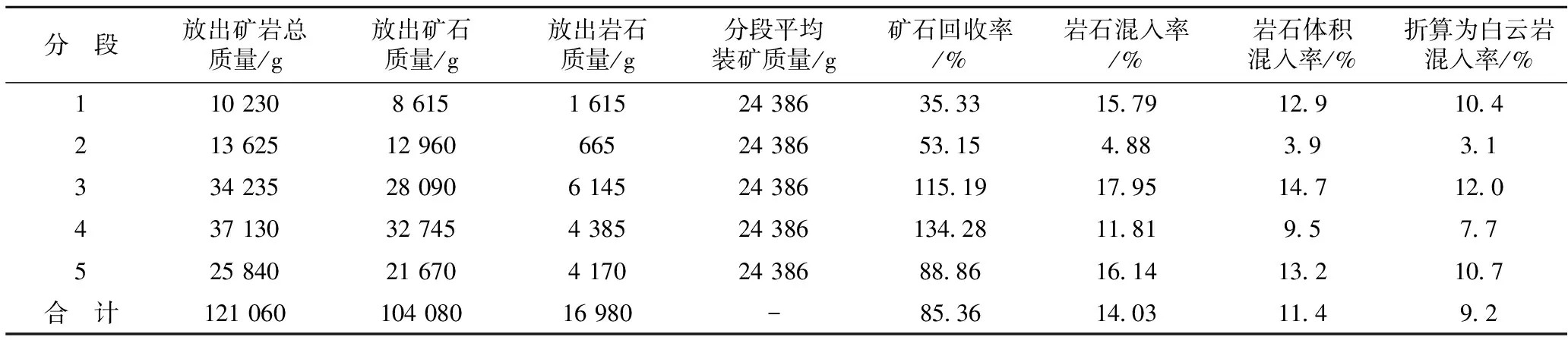

根据实验数据进行统计计算,结果见表1。回收率曲线见图8。

表1 实验数据统计汇总

图8 矿石回收率曲线

模拟放矿实验成果:①模拟实验结果基本支持V矿体工业试验方案。模拟实验矿块的总回收率为85.36%,与矿山现有的正常实际指标非常接近,这说明V矿体正在进行的低贫化放矿工业试验所设计和采用的放矿方案能够保证矿石的正常回收。V矿体按照现行的试验方案,只要严格按照预定的截止出矿指标控制出矿,必要时再适当降低出矿时的岩石混入程度,在回采分段进入正常后是可以实现低于8%的岩石混入率目标的。②通过研究,除第1个放顶分段可以采用松动放矿的方式预留部分矿石作为覆盖层外,其他分段不应留有过多的矿石做为放矿覆盖层。③对V矿体低贫化放矿工业试验方案的改进。根据模拟放矿的结果,对V矿体低贫化放矿工业试验方案进行适当改进,即第1个分段采用松动放矿方式预留部分矿石作覆盖层,其他放顶分段全部采用无贫化放矿方案或贫化率较低的低贫化放矿方案,同时尽可能崩落上部围岩来形成覆盖层,使矿石覆盖层损失的风险和数量降至最低。

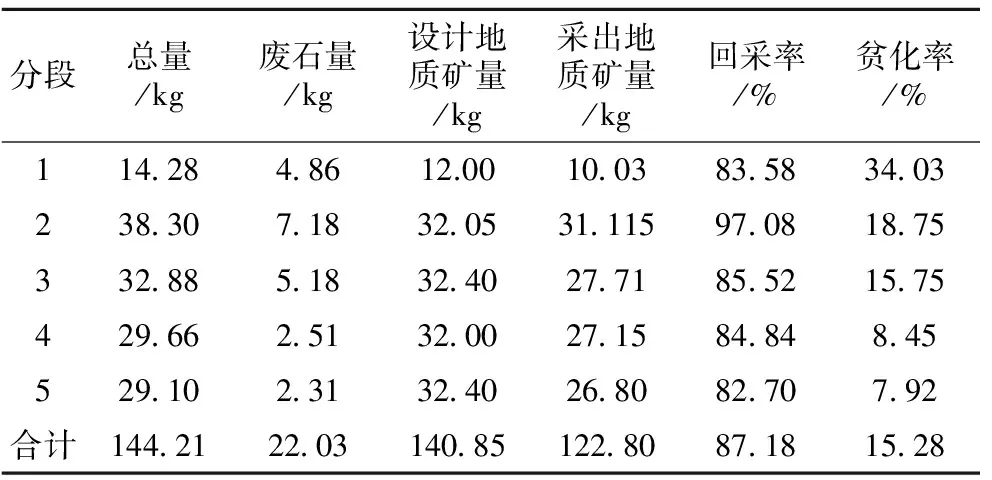

⑵过渡方式下的低贫化模拟放矿实验。为在桦树沟矿区推广应用低贫化放矿技术,镜铁山矿在实验室进行了现有结构参数15 m×18 m多分段多进路过渡式低贫化放矿模拟实验,即第1个分段以正常回采的截止放矿岩石混入率30%~40%为覆盖层条件,第2个分段截止放矿时岩石混入率20%~30%,第3个分段截止放矿时岩石混入率按15%~20%,第4、第5个分段截止放矿时岩石混入率均按10%的放矿条件。实验统计数据如表2。

表2 低贫化放矿实验统计数据

模拟放矿实验成果:①按桦树沟其他矿体截止放矿条件下,采用过渡方式进行低贫化放矿模拟实验(立面放矿方式),取得矿块综合回收率87.18%,贫化率15.28%的技术指标,矿石回收率指标较好。②第1分段按30%~40%截止岩石混入率放矿(模拟截止品位放矿覆盖层条件),第2分段按20%~30%截止岩石混入率放矿,第3分段按15%~20%截止岩石混入率控制,第4、第5分段按10%截止岩石混入率控制。第2分段综合放矿取得矿石回收率97%,贫化率18.75%的指标。③第3分段按20%截止岩石混入率放矿时,综合贫化率指标达到了15.74%,截止放矿时的岩石混入率设计偏高,按15%控制更合理。④第4、第5分段按10%的截止岩石混入率放矿,取得回采率84%左右,贫化率8%的技术指标,说明放矿进入正常分段后,回采贫化指标比较理想。⑤模拟放矿实验仅仅是模拟桦树沟矿区由截止品位放矿向低贫化放矿方式过渡的初步探索性研究,而模拟放矿采用了立面放矿的方式,如果按现行桦树沟矿区平面放矿方式实验(通过配矿实现矿岩的均匀移动,从而形成平面放矿方式),将会取得更加理想的放矿效果与技术指标。

2.2 Ⅴ矿体低贫化放矿工业试验

2.2.1 Ⅴ矿体工业试验条件与开采现状

(1)V矿体覆盖层条件。V矿体14-6线于2001年投入生产,矿体赋存最高标高2 970 m水平,受近地表矿体节理裂隙发肓的影响,2 955 m分段作为放顶水平,开采至2 910 m水平。经过多分段开采,已经形成良好的覆盖层。

V矿体6-2线于2012年投入生产,矿体赋存最高标高2 980 m水平,受近地表矿体节理裂隙发肓的影响,2 970 m分段和2 955 m分段作为开采放顶水平,约50%的矿石爆破后预留在覆盖层。从地表沉降沟可以看出,V矿体放顶效果基本良好,但局部存在效果不理想的情况,如切割部位效果差,个别进路覆盖层形成和保护不理想。

(2)V矿体开采回采率、贫化率现状。2013年V矿体开采地质品位27.79%,回采率为77.69%,贫化率为10.37%。

2.2.2 V矿体工业试验方案

(1) 工业试验地点:V矿体6-2线2 940、2 925和2 910 m水平。2 940 m水平作为第1个试验水平(截止3月末已基本回采结束,原2 940 m水平以上生产组织方式为40%~50%放矿量,经过2 970 m、 2 955 m和2 940 m分段矿石预留,矿岩覆盖层基本形成),2 925 m水平作为第2个试验水平,2 910 m水平作为第3个试验水平,处于正常回采放矿水平。

(2)26-40穿为主要研究区域。考虑到6-2线东西两端矿体较薄,对低贫化放矿技术工业试验影响较大,因此,在考虑V矿体总体试验的前提下,还应侧重考查26-40穿放矿试验效果。

(3)工艺技术路线:矿岩覆盖层建立→放矿方式过渡→指标优化改进→工艺技术标准制定。

矿岩覆盖层建立。V矿体因其地质品位较低,6-2线投产后即以2 955 m水平以上作为放顶分段, 2 940 m水平以低贫化试验的方式控制放出矿量40%~50%回采(尽管各进路放矿量和贫化控制有出入,且局部也出现悬顶情况,但总体上控制良好),矿岩覆盖层已经形成。截止三月末2 940 m水平以上分段已基本回采结束, 2 940 m水平以上覆盖层中储存大约40万t矿石,将2 940 m水平作为第1个试验水平比较合理。

放矿方式过渡。截止品位逐步向低贫化放矿方式过渡,2 940 m水平以上已形成基本的覆盖层,但考虑到大间距结构参数正常放出体高度的需求,在 2 925 m水平继续控制放出矿石贫化,使2 910 m水平及以下具备良好的覆盖层条件。

指标优化改进。现场统计分析回采贫化指标变化,结合实验室模拟放矿验证或实验指导,调整放矿指标控制,研究针对V矿体覆盖层条件下回采与贫化关系,逐步调整寻找稳定合理的放矿技术指标。

工艺技术标准制定。依据工业试验取得的结果,制定低贫化放矿工艺技术标准,形成镜铁山矿放矿技术与成果。

(4)工业试验步骤。①统计整理V矿体6-2线2 940 m水平以上各分段各放矿单元地质矿量回收、预留情况,详细摸清放矿覆盖层状况,为2 925 m分段工业试验提供依据。②2 925 m分段工业试验基本放矿方式,截止放矿时岩石混入率按20%~30%控制,即截止放矿时品位为22%左右。各放矿单元要结合覆盖层情况,总体控制放矿截止品位为22%以上。③2 910 m分段截止放矿时岩石混入率按10%~15%控制,即截止放矿时品位为23.5%~24.5%,总体控制在24%以上。④用便携式测量仪精确测定控制掌子面放矿品位。根据仪器到货时间,研究制定作业面测定品位技术标准(规定几点测定、平均品位计算及截止放矿时岩石混入率对照表),进行现场培训并完善测定方法。正常情况下按放矿前、放矿量1/3、1/2、2/3和终止放矿5个点监测放矿过程围岩混入情况,每班生产结束前也应检测1次。⑤统计分析2 925 m、2 910 m分段单元放矿时矿石贫化变化情况,研究确定当贫化率达到8%时截止放矿品位及岩石混入率指标。⑥结合放矿实验室模拟试验研究,确定2 925 m、2 910 m水平截止放矿品位及岩石混入率。采取现场工业试验与实验室模拟实验相结合的方法,确定合理的低贫化放矿截止品位与岩石混入率。⑦在工业试验过程中,重点研究改善爆破效果的技术途径,以杜绝悬顶控制推排为目标,研究改进炸药性能提高爆破效果,立项研究提高切割效果的新工艺技术,基本上解决单元爆破效果差的技术难题,为低贫化技术的应用创造条件。⑧在解决放矿突出的技术问题,保证放矿效果的前提下,进一步研究降低贫化、提高回采率的技术及管理措施。⑨工业试验项目总结,提出桦树沟各矿体推广应用的技术方案。

2.2.3 V矿体工业试验初步成果

(1)依据V矿体低贫化放矿技术方案,在2014年开展了工业试验工作。截止2014年11月末,掌子面回采率指标累计完成50.09%(受中深孔爆破质量差的影响,推排率高达16%,悬顶率高达5%,严重影响回采贫化指标;正常爆破的中深孔,回采率指标均达到75%以上),贫化率指达到8%。

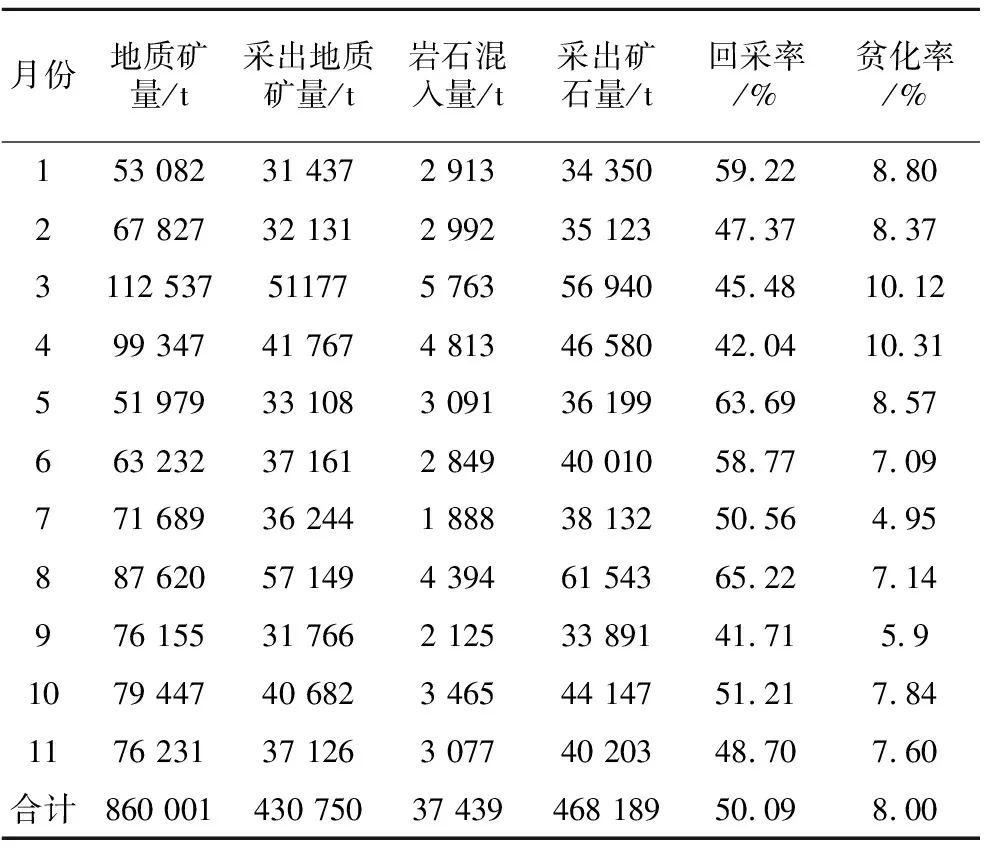

各月份回采贫化率指标见表3。

表3 V矿体回采贫化指标统计

(2)建立了采场信息档案,实施精细化放矿管理。在工业试验过程中,针对采场推排悬顶频繁严重影响放矿的问题,通过认真研究,采取了建立采场回采信息档案的技术措施,将每一个放矿深孔排面(回采单元)的设计地质矿量、采出矿量、残留矿量、回采贫化、推排及悬顶情况建立综合台帐和图表,详细统计登记,以指导下一分段回采放矿技术工作,实施回采放矿的精细化管理。

(3)应用高精度雷管改善了爆破效果。受炸药质量波动的影响,推排悬顶现象较为普遍,严重影响了放矿效果与工业试验工作。通过联系民爆公司调整炸药配方,改善炸药黏性与爆力,并在重点部位采取了使用奥瑞凯高精度雷管提高爆破质量的措施,从回采情况来看,高精度雷管的应用对改善爆破效果起到了一定的作用。

(4)开展中深孔切割技术研究。针对V矿体切割部位切割效果较差的情况,通过调研国内外切割工艺技术,结合镜铁山矿切割工艺成熟技术,提出了采用中深孔一次爆破切割的工艺技术,并申报了国家发明专利。

(5)初步形成了低贫化放矿工艺技术标准。按现有结构参数和爆破工艺技术条件,工业试验过程中进一步研究完善了爆破操作工艺技术、放矿过程低贫化品位检测与控制技术、覆盖层管理技术等标准,为低贫化放矿技术的推广应用创造了条件。

3 低贫化放矿技术的推广应用

镜铁山矿在低贫化放矿工艺技术研究取得初步成果的基础上,于2014年下半年开始在桦树沟井下各矿体推广应用,取得了理想的放矿效果与显著的经济效益。

3.1 桦树沟矿区推广应用

通过2014年上半年低贫化放矿模拟实验及V矿体工业试验的初步成果,从2014年下半年开始,在桦树沟井下各矿体推广应用低贫化放矿工艺技术,总体技术方案为过渡式的放矿方式,即将放矿截止品位逐步提高,达到需求的贫化率指标,但各矿体贫化指标的控制根据覆盖层情况略有差异。桦树沟井下铁矿应用低贫化放矿技术后,在回采率指标基本不变的情况下,贫化率指标呈现逐年降低的趋势,基本达到了降低贫化率、提高输出矿品位的目的。

桦树沟井下铁矿应用低贫化放矿技术后回采贫化指标的变化见表4。

表4 2013—2016年桦树沟矿区回采贫化指标

3.2 取得的经济效益

(1)2014桦树沟完成采出矿石量452万t,贫化率较2013年降低2.19个百分点,采出矿石品位提高0.28个百分点,选矿多回收铁精粉1.74万t,减少精矿采购成本522万元,减少铁路废石运输费用262万元,当年创效784万元。

(2)2015年桦树沟铁矿采出矿石量485万t,贫化率较2013年降低2.89个百分点,采出矿石品位提高0.96个百分点,多回收铁精粉6.4万t,减少精矿采购成本 1 920万元,减少铁路废石运输费用371万元,当年创效2 291万元。

(3)2016年桦树沟铁矿采出矿石量480万t,贫化率达到8.19%,较2013年降低2.51个百分点,采出矿石品位提高0.88个百分点,多回收铁精粉5.8万t,减少精矿采购成本1 740万元,减少铁路废石运输费用319万元,当年创效2 059万元。

镜铁山矿采用低贫化放矿技术以来,贫化率降低2.5%,累计产生产经济效益5 134万元。

4 技术应用存在的主要问题与改进措施

4.1 存在的主要问题

(1)推排悬顶问题严重,仍是影响放矿回采贫化指标的重要因素。桦树沟矿区井下爆破采用人工风动装药的工艺,一是受膨化炸药质量不稳定影响,推排悬顶现象起伏明显;二是受风动装药本身工艺制约,装药密度不受控制,往往形成不耦合装药造成推排悬顶的严重情况。

(2)切割工艺技术问题是桦树沟矿区突出的技术难题。桦树沟矿区井下采用切割小井与两侧扇形深孔联合的切割工艺,受切割小井质量差,不能与小井两侧中深孔合理衔接,造成切割效果比较差,严重影响切割部位的回采贫化指标。同时,桦树沟矿区井下切割部位大部分处于矿体下盘,由于切割巷与落矿中深孔矿体的不合理布置,造成切割部位下盘矿石的较大损失与贫化。

(3)覆盖层管理方面还没有完全形成放矿最小单元放出矿量与残留矿量统一管理与有效利用的有机整体。受外协单位生产管理体制的制约,现场的放矿管理与覆盖层管控不能与低贫化放矿工艺技术相适应,特别是未取得覆盖层中残留矿石对改善放矿效果的有效利用。

4.2 改进技术措施

(1)积极研究引进先进爆破工艺技术,应用井下炸药混装车等新工艺技术,解决人工装药质量不受控的问题,通过改善爆破质量,提高放矿效果,进一步提高矿石回采率,降低贫化率。

(2)研究与推广应用切割新工艺技术,通过研究中深孔爆破切割技术,用中深孔替代人工掘凿切割小井,提高切割质量与切割效率,并通过下盘切割技术的研究,有效降低矿石损失与贫化。

(3)推进精细化放矿管理技术研究,促进回采过程矿石损失贫化的降低。一是加强采场放矿档案管理,详细准确掌握覆盖层状况,为后续放矿提供技术支撑;二是研究与有效利用覆盖层残留矿石,改善覆盖层条件,进一步提高放矿效果。

5 研究与应用成果

(1)通过模拟放矿试验,总结出了无底柱分段崩落法由截止品位逐渐过渡至低贫化放矿的工艺技术,在桦树沟全矿区推广应用,取得了较好的经济效益。

(2)初步研究了精细化放矿管理技术,通过采场放矿量控制、残留矿石分析建档与下分段回收方案制定实施、平面放矿技术深化应用等综合措施的实施,有效控制了回采贫化指标。

(3)通过工业试验,发现了影响回采贫化指标切割工艺存在的突出问题,提出了采用深孔爆破切割的工艺技术,申报了国家发明专利。目前已得到现场试验与应用,取得了较好的切割效果。

(4)通过粉状炸药装药工艺技术的研究,申报了返粉接药装置的专利技术,提高了爆破质量,对改善放矿效果起到了积极的作用。

(5)通过实验室放矿模拟实验,提出了桦树沟矿区更加合理的各个采场采矿结构参数。

[1] 刘兴国,张志贵.无底柱分段崩落法不贫化放矿理论基础(一)[J].金属矿山,1995(10):5-9.

Liu Xingguo Zhang Zhigui.Theory basis of ore-drawing without dillution for sublevel caving methool (1)[J].Metal Mine,1995(10):5-9.

[2] 李本录 张志贵 刘兴国.镜铁山铁矿无贫化放矿的试验研究[J].中国矿业,1998,7(4):19-23.

Li Benlu,Zhang Zhigui,Liu Xingguo.Researches on the ore recovery law in un-dilution drawing test at Jingtieshan Iron Mine[J].China Mining,1998,7(4):19-23.

[3] 刘兴国,张志贵.无底柱分段崩落法不贫化放矿理论基础(二)[J].金属矿山,1995(12):13-16.

Liu Xingguo,Zhang Zhigui.Theory basis of ore-drawing without dillution for sublevel caving methool (2)[J].Metal Mine,1995(12):13-16.