油田输气管道腐蚀失效分析

2018-03-23,,,,

,,,,

(1.中石化节能环保工程科技有限公司,山东 东营 257000;2.中国石油大学(华东)机电工程学院,山东 青岛 266580)

苏丹某油田的伴生气输送管线在2009—2010年投入使用,从2014年3月开始发现一些天然气管道的泄漏,并且干线的泄漏频率较高。管线输送气体的压力约为11 MPa,气体温度为41~45 ℃。现场调研发现,大部分的腐蚀点位于管线底部,一些腐蚀点位于管线侧面,只有少部分位于管线顶部。从2014年初到2016年底,输气管线有20~30个泄漏点,急需找出管线泄漏的根本原因,采取补救措施,避免造成更多的损失。

1 腐蚀形貌和腐蚀产物分析

1.1 管道宏观腐蚀形貌

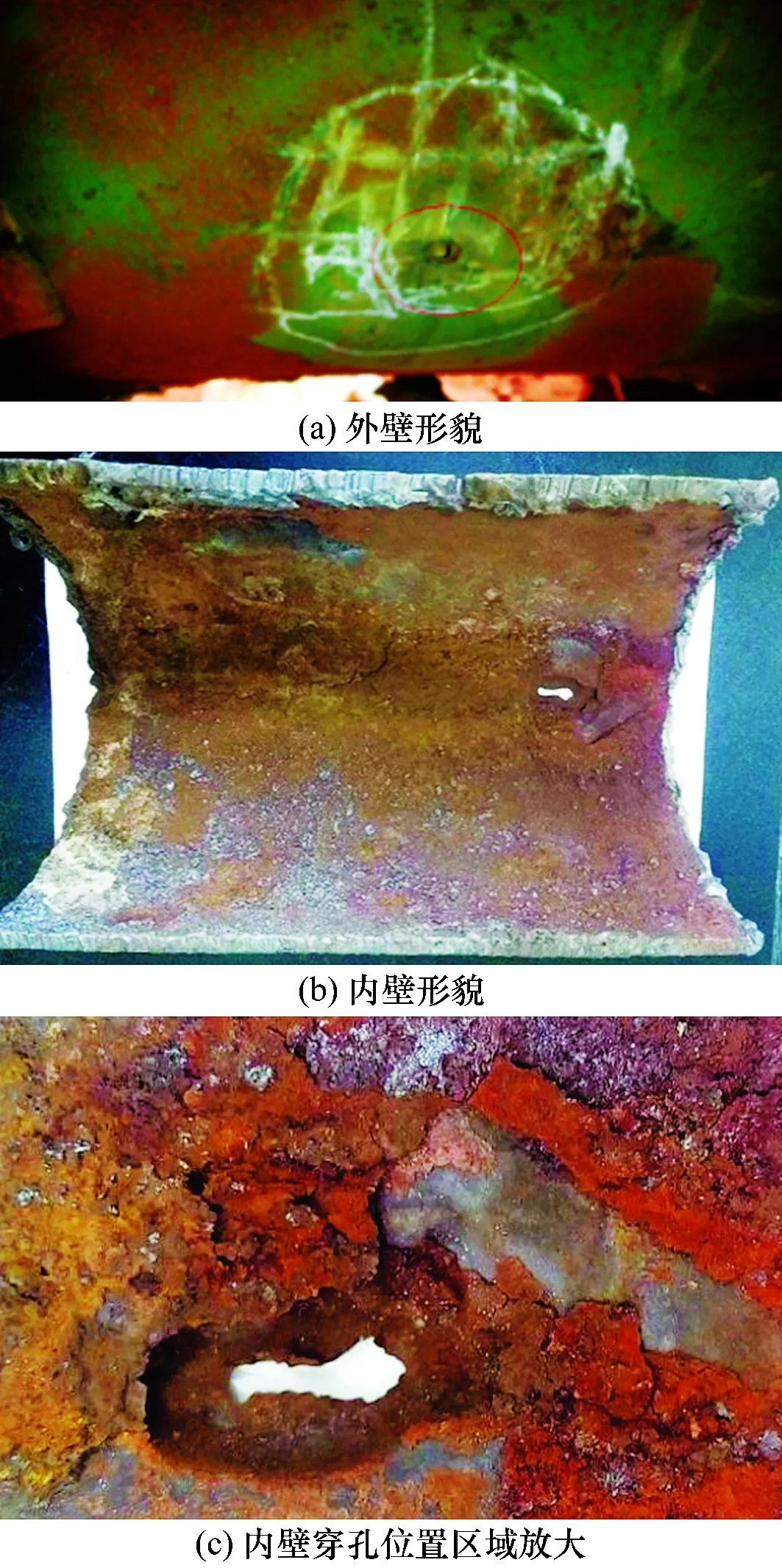

在对泄漏管道进行统计时发现,所有的腐蚀破坏都是由内部腐蚀引起的。图1为具有代表性的某穿孔处管道腐蚀形貌。管段的外部腐蚀很轻,除了内部腐蚀引起的穿孔外,外表面没有明显的腐蚀(见图1),穿孔周围的外部腐蚀应是由泄漏的介质引起的,而在管段内壁,可以发现腐蚀产物分布在管线内壁的所有暴露表面,且腐蚀穿孔部位的周边厚度明显变薄,也证明穿孔是由内部腐蚀引起的。因此,失效分析工作集中于研究管段的内部腐蚀。

1.2 腐蚀产物扫描电子显微镜观察

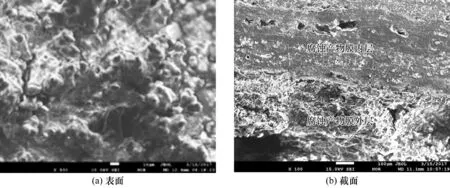

从腐蚀失效的管段上取样,应用A JXA 8230 扫描电子显微镜(SEM)观察了腐蚀产物的表面和截面形貌(见图2)。由图2(a)可知,腐蚀产物膜上有裂纹和孔洞,由图2(b)可以看出,内层和外层的腐蚀产物都存在较多的缺陷。致密的腐蚀产物膜覆盖在管线表面可以阻碍腐蚀介质与管线的接触,防止腐蚀的发生,但是当腐蚀产物膜有裂纹和气孔时,腐蚀介质会沿着裂纹和气孔形成的路径渗透接触管线,在腐蚀产物下方继续腐蚀,从而造成管线局部的腐蚀穿孔。

图1 管线宏观腐蚀形貌

1.3 腐蚀产物能谱分析

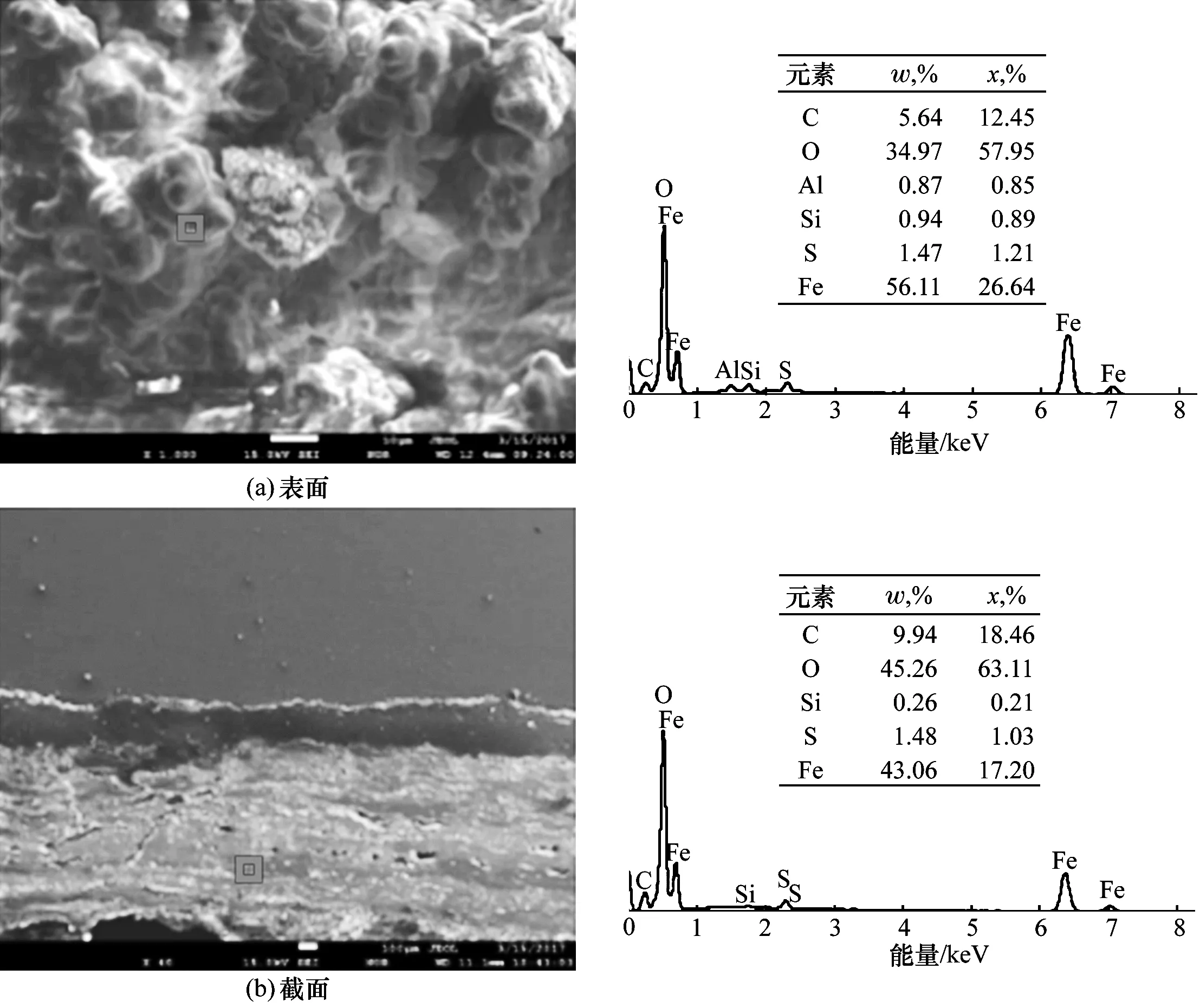

在腐蚀管段上取样,用能谱分析(EDS)腐蚀产物表面和截面的成分(见图3)。腐蚀产物的表面和截面的主要成分均为Fe,C和O,可以初步推测腐蚀产物为钢基体与环境中的O2和 CO2反应生成氧化物和碳酸盐。此外,腐蚀产物中也含有少量的S,是钢基体与H2S反应生成的铁的硫化物。

图2 腐蚀产物SEM形貌

图3 腐蚀产物EDS分析

1.4 腐蚀产物X射线衍射仪分析

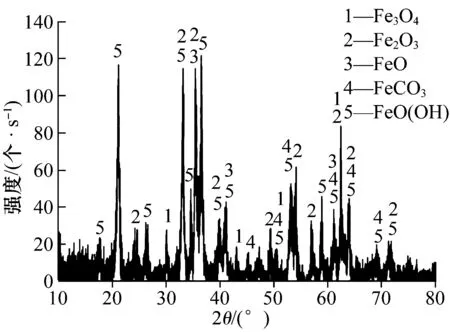

在腐蚀管段上取腐蚀产物,用X射线衍射仪(XRD)分析了腐蚀产物的组成(见图4)。结果表明腐蚀产物由Fe3O4,Fe2O3,FeO,FeCO3和FeO(OH)组成,其中主要为Fe2O3,FeO(OH)和FeCO3。目前,管道输送的天然气大都经过处理成为干气,常温常压下不易析出游离水,但在一定的温度和压力下,饱和含水率低的气体较易出现液态水,液态水是发生严重腐蚀的必要条件[1]。失效的输气管道中有凝析水的存在,并且输送气体中含有O2和CO2。在O2和H2O存在时,管线将发生吸氧腐蚀生成Fe(OH)2,Fe(OH)2进一步与O2和H2O反应生成FeO(OH),FeO(OH)失水生成Fe2O3。CO2是天然气管道内部主要的腐蚀性介质,有水存在时,CO2溶于液态水中生成碳酸引起管线的电化学腐蚀,生成FeCO3,而FeCO3膜呈疏松状,无附着力,不能起到保护作用[2]。由图3可知,腐蚀产物中有少量S元素的存在,但是分析并没有检测到铁的硫化物,说明S对钢的腐蚀破坏影响不大,管道的腐蚀穿孔主要是O2腐蚀和 CO2腐蚀造成的。

图4 腐蚀产物XRD分析

2 管道材质分析

管道内腐蚀主要受到管道材质、输送介质和管道防腐效果的影响[3],因此,需要分析管道材质是否合格。

2.1 化学成分分析

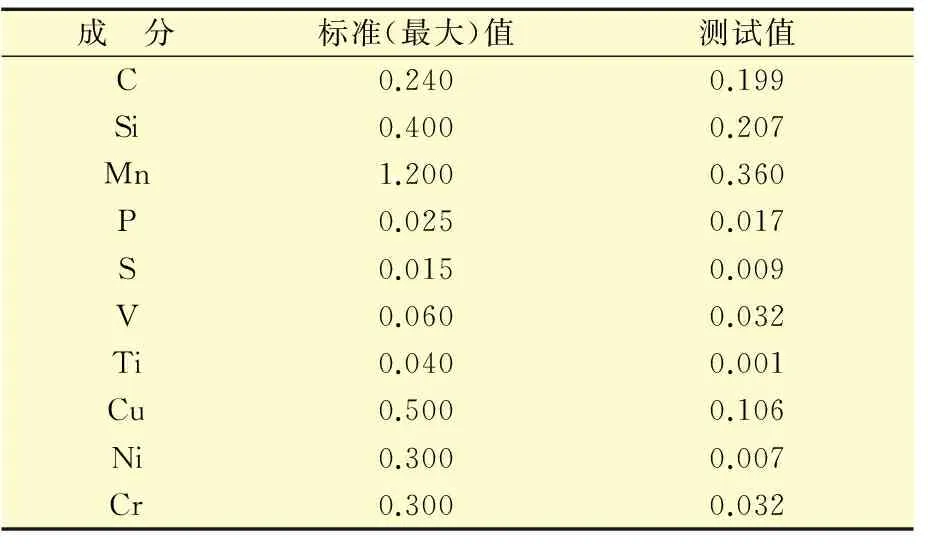

油田所用的输气管线为X42钢,在失效管段上取样,通过光谱仪测试样品的化学成分,并与API Spec 5L—2013 《管线钢管规范》中PSL 2 X42无缝钢管化学成分进行比较,见表1。结果表明,失效管材的化学成分在允许范围内,并且利于形成钝化物的元素如Cr和Ni的含量很少[4]。

2.2 夹杂物及显微组织分析

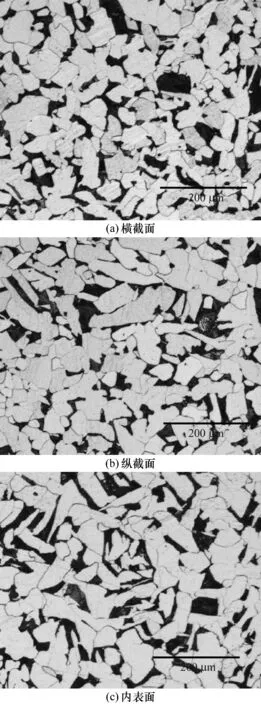

在失效管段的横截面、纵截面和内表面上分别取样,用SiC砂纸逐级至2000号打磨待观察面,用金刚石研磨膏对待观察面进行抛光处理,用蒸馏水和酒精清洗表面,冷风吹干,用LEICA DM2500M光学显微镜观察,发现各个面的夹杂物不多,只有局部区域有少量夹杂物。用质量分数5%硝酸酒精浸蚀待观察面,用蒸馏水和酒精清洗,冷风吹干,用显微镜观察试样的显微组织,见图5。

表1 管线试样的化学成分 w,%

图5 管线试样的显微组织

由图5可知,其显微组织为铁素体和珠光体,属于正常组织。

3 分析和讨论

在对管线的材质进行分析时发现,管线的化学成分在标准范围内,并且夹杂物很少,显微组织正常,因此管材的质量是合格的,故管线的腐蚀穿孔主要是由其所处的环境因素造成的。液态水是发生较严重内腐蚀的必要条件,管线内凝析液的存在易使管线发生电化学腐蚀,是管线发生腐蚀穿孔的关键。根据层流理论,积液大都发生在管道底部[5],因此管线大多数的腐蚀点位于管线底部。在H2O和O2共存时,管线发生吸氧腐蚀,并且在凝析液液面附近,由于氧浓度的差异将形成氧浓差电池,加速管线的腐蚀过程。此外,CO2溶于水后对钢铁有极强的腐蚀性,根据亨利定律,在高压条件下溶解的CO2的量将会增加,在管线的运行压力11 MPa下,凝析液中会溶解大量的CO2,使凝析液酸度提高,并且在相同的pH值下,CO2的总酸度比盐酸高,对钢铁的腐蚀更为严重[6]。腐蚀产物中FeO(OH)和FeCO3的存在也证明管线主要发生吸氧腐蚀和CO2腐蚀。分析结果表明:腐蚀产物膜上有较多的缺陷,而膜的缺陷及膜脱落会诱发严重的局部腐蚀,最终使管线腐蚀穿孔[7]。

水的存在是发生电化学腐蚀的必要条件,并且输气管线中的凝析液因为酸性气体的溶解而极具腐蚀性,因此对输送气体严格脱水是控制输气管线腐蚀的最有效途径之一。管线的腐蚀主要发生在管道内部积液处,而缓蚀剂是一种在环境介质中少量加入就能显著抑制金属腐蚀的添加剂。选择合适的缓蚀剂就有很好的缓蚀效果,因此添加缓蚀剂也可以有效地抑制管线的腐蚀。

4 结论及建议

输气管线所用的管材质量合格,管线的腐蚀是由于输送气体中含有的O2和CO2溶解于管道内壁凝析液中进而引发吸氧腐蚀和CO2腐蚀造成的,腐蚀产物中FeO(OH)和FeCO3的存在也能证明这一点;并且腐蚀生成的腐蚀产物膜有较多的裂纹和孔隙,不具有保护性,腐蚀产物膜的缺陷诱发局部腐蚀,最终使管线腐蚀穿孔失效。对管线内的输送气体严格脱水和添加缓蚀剂可以有效抑制管线的腐蚀。

[1] 李宁.天然气管道内腐蚀的原理及直接评价[J].腐蚀与防护, 2013,34(4):362-366.

[2] 陈跃.碳钢在含有CO2的NaCl卤水中的点蚀[J] .全面腐蚀控制,1992,6(3):9-14.

[3] 文治中,刘雪健.浅析输气管线防腐[J].科技创新与应用,2013(30):104.

[4] 任呈强,曹然伟,郑云萍,等.20G钢输气管线腐蚀失效研究[J].压力容器,2011,28(3):6-11.

[5] 罗鹏,张一玲,蔡培培,等.长输天然气管道内腐蚀事故调查分析与对策[J].全面腐蚀控制,2010,24(6):16-21.

[6] 张学元,王凤平,陈卓元,等.油气开发中二氧化碳腐蚀的研究现状和趋势[J].油田化学.1997,14(2):190-196.

[7] 孟鹏,郭靖,王博.输气管道内防腐技术的探讨[J].石油与化工设备,2010,13(3):48-50.

(编辑 王菁辉)