锈蚀表面的激光清洗及其元素组成分析

2018-03-23乔玉林赵吉鑫王思捷蔡志海张国新

乔玉林,赵吉鑫,王思捷,蔡志海,张 晶,张国新

(1.装甲兵工程学院机械产品再制造国家工程研究中心,北京 100072;2.北京国科世纪激光技术有限公司,北京 100192)

1 引 言

钢铁零部件表面与其周围介质发生化学或电化学反应,使金属发生腐蚀,造成零部件的使用性能显著下降,严重时会显著降低零部件的使用寿命[1]。传统的除锈方式多采用机械除锈(包括喷砂)法、高压水射流除锈法、化学除锈法。机械除锈法存在强度大,固体废弃物污染严重;化学除锈法在清洗过程中常常引入有毒的化学物质,易形成零部件的二次腐烛,并容易对环境造成二次污染;高压水射流除锈法在清洗过程易造成表面损伤,同时造成水资源的大量浪费;另外,上述除锈法存在工艺比较复杂,除锈效率不高,清洗质量难以精确控制等不足[2-7]。

自激光器问世以来,激光技术已被应用于清除金属表面的锈蚀[8-11]。Wang等[12]研究了激光能量密度、脉冲重复频率、扫描速度等激光参数对A3钢表面锈烛去除的影响,发现经过激光清洗的A3钢表面的抗腐蚀性能得到了改善。Kwok[13]和Conde[14]等分别使用千瓦级连续Nd∶YAG激光和CO2激光在氩气环境下照射不锈钢材料表面,发现激光照射引起了材料表面的熔化,在钢铁表面形成了一层均匀的、厚度非常小的、呈胞状枝形结构的薄膜,并具有良好的抗腐蚀性能。沈全等[15]研究了激光清洗锈蚀对基体表面粗糙度的影响,发现激光清洗表面的粗糙度值随着激光功率、扫描次数的增大而增大,随着扫描速度的增大而减小。邱兆飚等[16]采用波长为1.06 μm的脉冲激光进行了除锈工艺研究,发现激光除锈后的船用钢材的抗腐蚀性能是用砂纸打磨样品的2~3倍。目前,激光清洗参数对除锈效果、除锈质量的影响已有不少研究,但对激光清洗表面组成元素及其相对含量的研究很少,因此本文利用波长为1064 nm的高重频高能量激光对钢质表面锈蚀进行了激光清洗试验,分析了激光清洗表面微区的形貌和组成变化,为激光清洗技术在锈蚀清洗领域的应用提供基础。

2 实验材料、仪器与方法

2.1 实验材料与锈蚀样品制备

实验材料:实验所用样品基材为45碳钢,主要成分是Fe、C,还含有少量Mn、Si、S、P等杂质元素。45碳钢样品尺寸为100 mm×100 mm。

锈蚀样品制备:将100 mm×100 mm的45碳钢样品打磨,然后将其放入丙酮溶液内超声清洗5 min,然后在空气中自然风干。将清洁干燥的45碳钢样品悬挂于距离不锈钢槽底部20 cm的正上方,然后在不锈钢槽内放入2 L质量百分数为3.5 wt%的NaCl水溶液,每10天将水量补充到2 L。3个月后取出45碳钢样品,即可获得带锈的试验样品。

2.2 激光清洗设备与除锈方法

高重频高能量激光清洗设备由装甲兵工程学院机械产品再制造国家工程研究中心与北京国科世纪激光技术有限公司共同研制,主要由激光器单元组件、耦合准直聚焦组件、电气单元组件、控制单元组件、冷却单元组件、除尘净化组件组成。该设备的激光输出波长为1064 nm、输出功率≥600 W、功率稳定性RMS≤3%@4h、重复频率5 kHz~20 kHz、发散角≤2 mrad、聚焦后激光直径≤1 mm、加工宽度≤70 mm、加工头焦距200 mm、脉冲宽度50 nm~100 nm、光束近高斯分布、光纤长度≥20 m,可见光与主机激光指示精度≤1 mm、具有除尘净化功能、激光整体密封。

激光清洗碳钢锈蚀表面步骤如下:(1)将待清洗的样品固定放置在二维(2D)工作台中,并将激光清洗头固定在样品上方的固定位置;(2)打开激光清洗光源,选择激光清洗参数,本试验选择的激光清洗参数为:其中波长1064 nm、激光功率为200 W~500 W、脉冲宽度为80 ns、脉冲重复频率为5 kHz~15 kHz、扫描宽度为5 cm、激光清洗路径为S型;(3)开启激光光束开关,通过调节离焦量,将激光光斑聚焦到待清洗的锈蚀样品表面,同时确定移动工作平台的运动速度,开始清洗,并通过吸尘装置吸除烟尘;(4)清洗完成后,先关闭激光光束开关,然后分别关闭激光器光源和计算机主机。

2.3 激光清洗表面的微区分析

采用Nova NanoSEM50扫描电子显微镜分析激光清洗表面的SEM形貌以及表面元素组成及其相对含量。

3 工艺参数对激光清洗锈蚀表面质量的影响

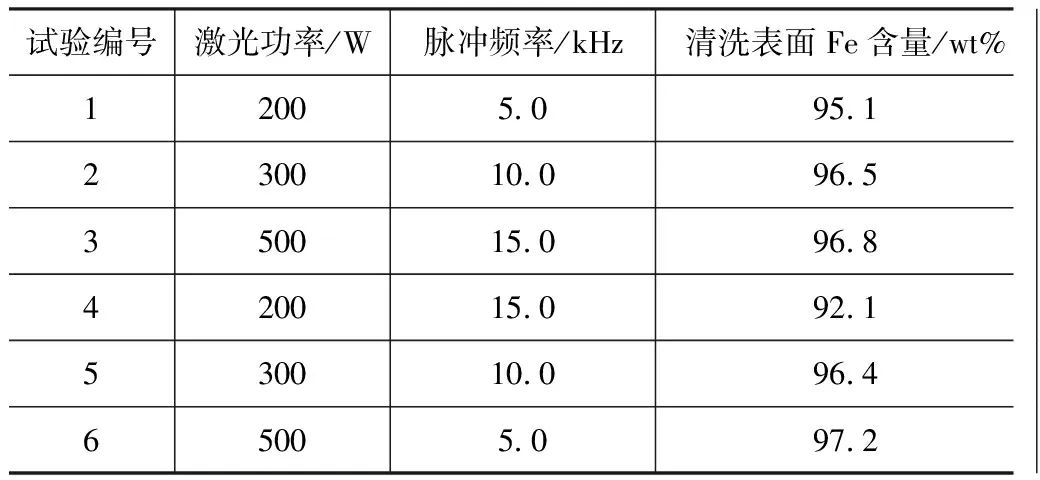

表1给出了主要清洗参数下激光除锈效果。从表1可以看到,所有锈蚀样品表面锈蚀层均已被清洗掉,表面呈亮白金属色,但激光功率为200 W时表面残留锈斑痕迹,其清洗表面Fe元素的相对含量较500 W时的低,说明200 W时的除锈效果不及500 W时的除锈效果。这是由于锈蚀能否清洗干净与激光清洗阈值有关,而激光清洗阈值又与激光峰值功率密度有极大关系。当激光峰值功率密度过大时,激光能量超过了激光清洗阈值,激光清洗表面会出现烧伤;当激光峰值功率密度过小时,激光能量没有达到激光清洗阈值,激光清洗表面清洗不干净。激光峰值功率密度(F)=4P/·πD2·τ,其中为重复频率,D为光斑直径,P为激光平均功率,τ为脉冲宽度。在上述试验除锈试验中,光斑直径D和脉冲宽度τ为固定的,因此激光峰值功率密度F与激光功率P呈正比,与重复频率成反比。激光平均功率为200 W时激光峰值功率密度小,激光束不足以一次将其彻底清除。

表1 主要清洗参数下激光除锈效果

注:其他激光清洗参数:波长1064 nm、扫描速度:5.0cm2/s、脉冲宽度:80 ns、搭接率5%。

表2给出了扫描速度对激光清洗前后表面元素含量的影响。可以看出,原始锈层的Fe元素含量低,O元素的含量高。这是因为锈层中主要含有Fe2O3.nH2O(n≤3)成分,O元素的含量增加,从而Fe元素的相对含量降低。当激光扫描速度在3.0~6.0 cm2/s时,Fe元素的相对含量呈逐渐增大的趋势,O元素的相对含量呈逐渐降低的趋势,C元素的相对含量基本保持不变,这说明锈层在不同程度上被清除;当激光扫描速度为6.0 mm/s时,Fe元素的相对含量最高,O元素的含量最低,说明锈层去除效果最明显。因此在相同激光参数下,激光清洗锈蚀时扫描速度为6.0 cm2/s,清洗效果最佳。

表2 扫描速度对激光清洗前后表面元素含量的影响

注:波长1064 nm、激光功率500 W、脉冲频率10 kHz、脉冲宽度80 ns、搭接率5%。

4 激光清洗锈蚀表面的元素组成分析

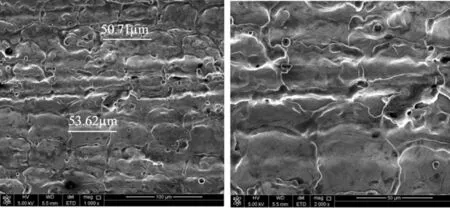

图1给出了碳钢锈蚀表面激光清洗后不同放大倍数的SEM图。可以看出,激光清洗锈蚀表面出现非常明显的激光光斑痕迹,其直径为50 μm左右。在激光光斑内清洗表面平整光滑,但在激光光斑痕迹处出现一些微坑,这可能是光斑搭接处受到2~3次脉冲激光照射,使搭接处温度升高,发生熔融、急冷造成的。

图1 碳钢锈蚀表面激光清洗后的SEM图

图2给出了激光清洗锈蚀表面的元素组成及其相对含量。可以看出,碳钢表面锈蚀经激光清洗后,清洗表面主要由Fe、C、Mn、Si元素组成,其中Fe、Mn、Si三种元素是碳钢本身所含的元素。清洗表面还含有C元素,其相对百分含量大约是6.23 wt%,主要是清洗表面在空气中吸附的污染碳。清洗表面没有检测出氧元素的存在,这表明碳钢表面的锈蚀被完全清洗干净,而且在激光清洗腐蚀表面过程中也没有发生氧化反应。

图2 激光清洗碳钢表面的元素组成和相对含量

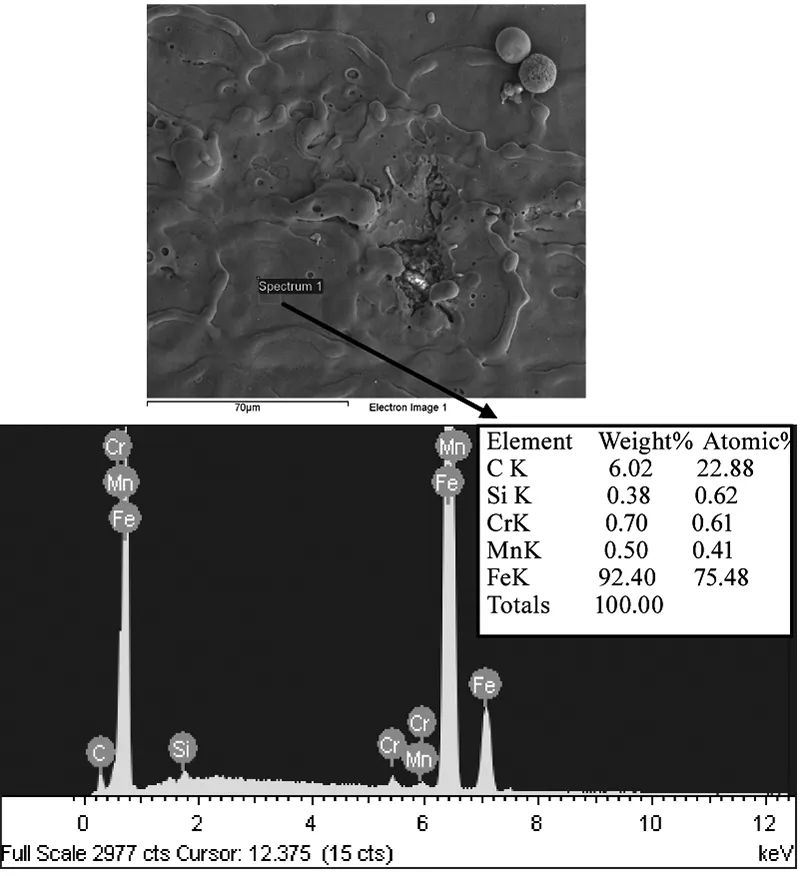

图3给出了激光清洗锈蚀表面激光光斑痕迹内微区的元素组成及其相对含量。可以看出,在激光光斑痕迹内,元素C的相对百分含量很少,大约是6.02 wt%,元素Fe的相对百分含量大约是92.4 wt%,没有检测出元素氧的存在。这表明在激光清洗锈蚀的光斑痕迹内,锈蚀被完全清洗干净,而且在激光清洗表面没有发生氧化过程,没有氧化铁的存在。

图3 激光清洗锈蚀表面激光光斑痕迹内的微区元素组成和相对含量

图4给出了激光清洗锈蚀表面激光光斑痕迹内不光滑微区的元素组成和相对含量。可以看出,不光滑的微区内元素C的相对百分含量大约是7.81 wt%,元素Fe的相对百分含量大约是50.26 wt%,元素O的相对百分含量大约是39.63 wt%,元素O的大量存在,表明不光滑微区内有金属氧化物存在,这可能是激光清除下来的锈蚀颗粒没有被吸尘系统即时吸除,而残留在激光清洗表面的缘故。

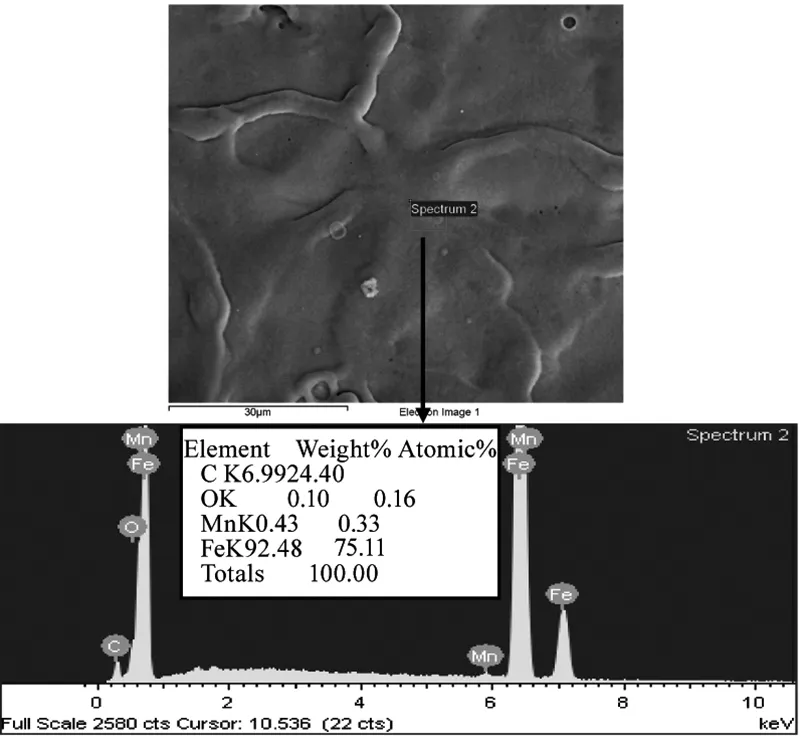

图5给出了激光清洗锈蚀表面激光光斑搭接处微区的元素组成和相对含量。可以看出,激光光斑搭接处元素Fe的相对含量为92.48 wt%,与图2比较,Fe的相对含量基本一致,说明在光斑搭接处锈蚀已被清洗干净。与图2~4比较,激光光斑搭接处的元素C的相对含量没有明显变化,其变化范围在6.02~6.69 wt%之间,这很可能是激光清洗锈蚀后清洁表面在空气中吸附的污染碳。

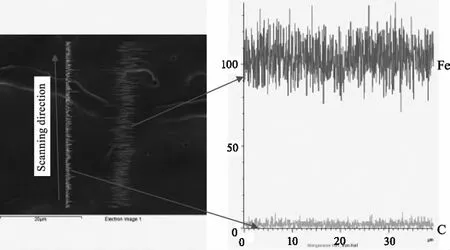

图6 给出了激光清洗碳钢表面的元素线扫描分析。可以看出,元素Fe和O的线扫描曲线都比较平滑,没有发现元素显著变化区域,表明激光清洗锈蚀表面激光光斑痕迹内以及激光光斑搭接处的元素相对含量相似,这与图3和图5的分析结果一致。

图4 激光清洗锈蚀表面的激光光斑内不光滑微区元素组成和相对含量

图5 激光清洗锈蚀表面激光光斑搭接处的微区元素组成和相对含量

图6 激光清洗碳钢表面的元素组成和相对含量的线扫描图

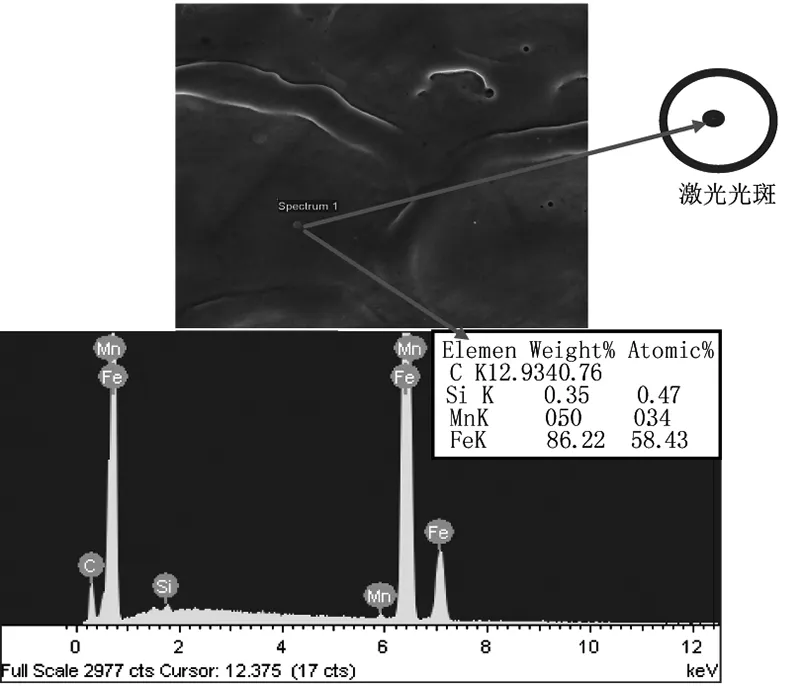

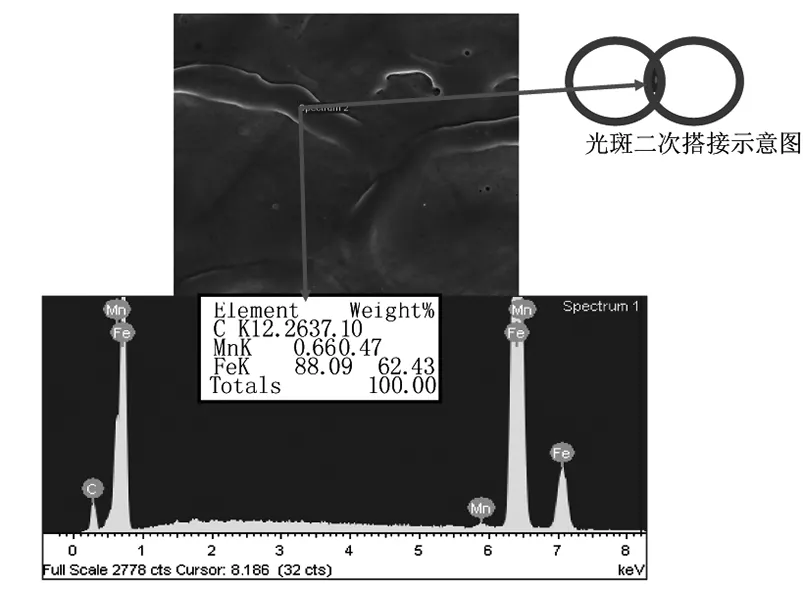

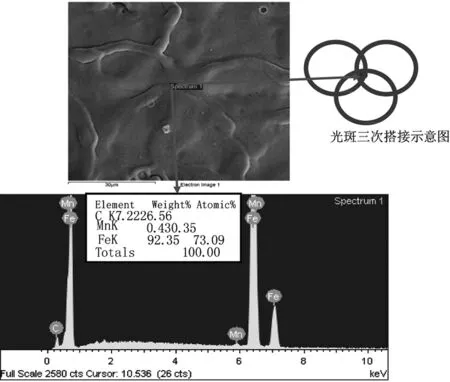

图7~图9分别给出了不同微区内点元素分析。

图7 激光清洗锈蚀表面的激光光斑内点元素组成和相对含量

图8 激光清洗锈蚀表面的激光光斑二次搭接处的点元素组成和相对含量

图9 激光清洗锈蚀表面的激光光斑三次搭接处点的元素组成和相对含量

由图7~图9可以看出,激光光斑内C元素的相对含量为12.93 wt%,略高于光斑二次搭接处C元素的相对含量(12.26 wt%),但要明显高于光斑三次搭接处C元素的相对含量(7.22 wt%),这可能是由于高能激光扫描清洗表面时会发生惰性反应,扫描次数越多,表面惰性越高,清洗表面在空气中吸附的污染碳越少。在激光光斑内、光斑二次搭接处和光斑三次搭接处的点元素分析都没有发现元素O的存在,这说明碳钢表面的锈蚀能被激光清洗干净,而且在激光清洗锈蚀过程中不会发生铁元素与氧元素的氧化反应,生成氧化铁膜。

5 结 论

采用波长为1064 nm的高重频高能量激光对钢质表面锈蚀进行了激光清洗试验,研究了不同激光工艺参数下钢质表面锈蚀的激光清洗效果,分析了激光清洗后的不同类型表面的微区形貌及元素组成变化。主要结论如下:

1)脉冲激光能够有效清洗碳钢表面的锈蚀,在波长为1064 nm、激光功率为500 W、脉冲频率为10 kHz、脉冲宽度为80 ns,清洗速度为6.0 cm2/s、搭接率为5%的清洗参数下激光清洗锈蚀效果最佳。

2)在激光光斑内以及光斑搭接处,Fe元素的相对含量很高,但未检测出氧元素的存在,说明碳钢表面上的锈蚀能被激光清洗干净,而且在激光清洗锈蚀过程中也没有发生铁元素与氧元素的氧化反应,生成新的氧化铁膜。

[1] JI Xiaochao,ZHANG Wei,YU Helong,et al.Research progress of the green cleaning technologies in the remanufacturing of mechanical and electrical products[J].Materials Review,2012 26(s2):114-117.(in Chinese)

吉小超,张伟,于鹤龙,等.面向机电产品再制造的绿色清洗技术研究进展[J].材料导报,2012,26(s2):114-117.

[2] HU Bolin,SONG Shouxu,WANG Yulin.Study on the ultrasonic cleaning technology for remanufacturing[J].Mechanical Science & Technology for Aerospace Engineering,2014,33(1):88-92.(in Chinese)

胡柏林,宋守许,王玉琳.面向再制造的超声波清洗技术研究[J].机械科学与技术,2014,33(1):88-92.

[3] LI Maosheng.The developments of metal cleaning[J].Lubrication Engineering,2009,34(3):105-108.(in Chinese)

李茂生.金属加工行业清洗技术现状与发展[J].润滑与密封,2009,34(3):105-108.

[4] GUO Qi,LI Fangyi,LI Suo,et al.Research on decontamination effect and damage of high-pressure water Jet Cleaning to Matrix[J].China Mechanical Engineering,2014,25(6):817-820.(in Chinese)

郭琦,李方义,李硕,等.高压水射流清洗对基体去污效果及损伤的研究[J].中国机械工程,2014,25(6):817-820.

[5] LIU Shiwei,CHEN Ming.Cleaning technology of remanufacturing automobile products:principle and methods[J].Machine Design & Research,2009,25(5):71-74.(in Chinese)

刘诗巍,陈铭.汽车产品再制造的清洗技术:原理与方法[J].机械设计与研究,2009,25(5):71-74.

[6] REN Gongchang,YU Fenghai,CHEN Hongliu.Present situation and development trend of green remanufacturing cleaning technology[J].Machine Tool & Hydraulics,2014,42(3):158-161.(in Chinese)

任工昌,于峰海,陈红柳.绿色再制造清洗技术的现状及发展趋势研究[J].机床与液压,2014,42(3):158-161.

[7] HOU Mei,ZHANG Chuanjun.A comparative research on several advanced way of removing rust in modern industry[J].Mechanical Research & Application,2007,20(4):19-20.(in Chinese)

侯玫,张传俊.现代工业中几种先进除锈方法的对比研究[J].机械研究与应用,2007,20(4):19-20.

[8] TONG Yanqun,ZHANG Yongkang,YAO Hongbing,et al.Real-Time monitoring system for laser derustingbased on plasma intensity[J].Chinese Journal of Lasers,2011,38(10):84-87.(in Chinese)

佟艳群,张永康,姚红兵,等.基于等离子体光强信号的激光除锈实时监测系统[J].中国激光,2011,38(10):84-87.

[9] XIE Yufei,LIU Hongwei,HU Yongxiang.Determining process parameters for laser derusting of ship steel plates[J].Chinese Journal of Lasers,2016,(4):103-110.(in Chinese)

解宇飞,刘洪伟,胡永祥.船舶板材激光除锈工艺参数确定方法研究[J].中国激光,2016,(4):103-110.

[10] GAO Wenwen,GUO Liang,XU Peiyin.Effects of process parameters on 304 stainless steel surface cleaning treated by 532 nm laser[J].Applied Laser,2016,(2):199-204.(in Chinese)

高雯雯,郭亮,许佩吟.532 nm激光工艺参数对304不锈钢表面清洗的影响[J].应用激光,2016,(2):199-204.

[11] Daurelio G,Chita G,Cinquepalmi M.Laser surface cleaning,de-rusting,de-painting and de-oxidizing[J].Applied Physics A,1999,69(1):S543-S546.

[12] Wang Z,Zeng X,Huang W.Parameters and surface performance of laser removal of rust layer on A3 steel[J].Surface & Coatings Technology,2003,166(1):10-16.

[13] Kwok C T,Man H C,Cheng F T.Cavitation erosion and pitting corrosion of laser surface melted stainless steels[J].Surface & Coatings Technology,1998,99(3):295-304.

[14] Conde A,Colaço R,Vilar R,et al.Corrosion behaviour of steels after laser surface melting[J].Materials & Design,2000,21(5):441-445.

[15] SHEN Quan,TONG Yanqun,MA Guidian,et al.Study on surface roughness of the substrate after laser derusting[J].Laser & Infrared,2014,44(6):605-608.(in Chinese)

沈全,佟艳群,马桂殿,等.激光除锈后基体表面粗糙度的研究[J].激光与红外,2014,44(6):605-608.

[16] QIU Zhaobiao,ZHU Haihong.Process parameter study on the removing rust using pulsed laser[J].Applied Laser,2013,33(4):416-420.(in Chinese)

邱兆飚,朱海红.脉冲激光除锈工艺研究[J].应用激光,2013,33(4):416-420.