CMM2-15型锚杆钻车掘锚交叉综掘工艺的应用

2018-03-23臧欢欢

臧欢欢

0 引言

塔山矿是一个年产1 000万吨的特大型矿井,盘区回采巷道的掘进跟不上综采采区的回采速度,造成采掘不正常接替[1],导致矿井设计年产量难以达到。为加快巷道快速掘进的步伐,缓解采掘失调的现状[2],达到较高的掘进速度和较好的支护效果,提出了掘进与锚杆锚索支护交叉作业技术。然而,绝大多数综掘机宽度都在2.9 m以上,而塔山矿掘进工作面断面宽度4.5~5.5 m、高度范围2.6~4 m,再加上行人宽度及安全间隙,要求锚杆钻车宽度应在1.3 m左右,大多数锚杆钻车的宽度都大于2.0 m,难以与综掘机配套进行掘锚交叉施工工艺。为此塔山矿组织相关单位研制了1.3米窄机身型CMM2-15型锚杆钻车,从而实现了“交叉掘锚”的综掘工艺。

1 掘锚交叉综合机械化巷道快速掘进工艺

为解决制约快速掘进技术的关键问题,塔山矿采用了能和EBZ-260型掘进机配合使用的锚杆钻车,主要用于煤巷支护作业,可实现顶帮同时支护[9]。具体工艺流程见图1:首先,掘进机截割一个循环进度,此时钻车在其后方10 m左右的靠帮停放,掘进机结束割煤装煤就后退靠帮放置。然后,钻车开进完成顶板和两帮钻孔和支护工序,完成两个锚杆排距即1.8 m的支护进度。最后,钻车收回各动作机构,退后方靠帮停放,掘进机再次启动前行开始截割[10],如此往复工作。

图1 掘进工作面锚杆钻车支护工艺示意

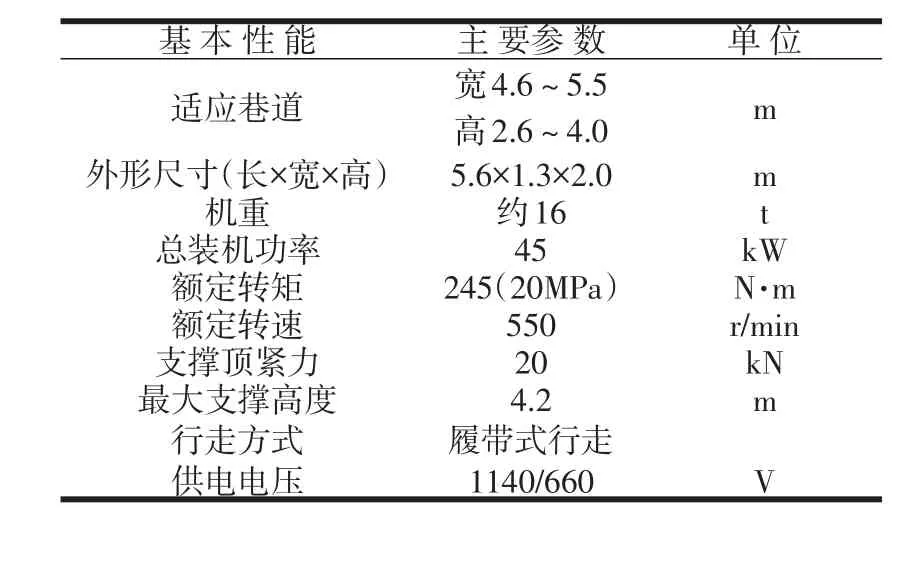

试验锚杆钻车是基于塔山矿实际生产情况及特殊掘进工艺的需要,因此具有明显的实用性,其主要技术参数如表1所示:

表1 CMM2-15型全液压锚杆钻车主要技术参数

2 掘锚交叉快速掘进工艺现场试验

2.1 试验基本条件

CMM2-15窄型全液压锚杆钻车先后在塔山矿5214巷、2214巷以及2108巷得到了成功应用,本文重点研究了在2108掘进工作面的工业性试验情况。

2108回采巷属于1070水平一盘区,地面标高1 355.6 m~1 527.5 m,工作面标高 1 006 m~1 034 m,巷道走向长2 173.5 m,巷宽5.5 m,煤层结构复杂,块状及碎块状,平均厚度12.72 m,倾角3°~5°。老顶为灰白色中粒砂岩均厚4.32 m,直接顶为炭质泥岩、灰黑色炭质泥岩、砂质泥岩交替赋存,均厚13.96 m,直接底为灰黑色炭质泥岩、砂质泥岩,均厚3.05 m,老底以中粗砂岩为主,均厚14.36 m。瓦斯相对涌出量为1.66 m3/t,煤尘具有爆炸危险性。

巷道采用锚杆锚索配合锚网和钢带进行联合支护,锚杆分为顶锚杆和帮锚杆两类,打锚杆时使用1根1 m长钻杆,1根1.5 m长钻杆,Φ28钻头,间距900 mm、排距900 mm。两帮最上一根锚杆距顶板400 mm,与巷道前进方向垂直并略向上倾斜10°,最下一根锚杆向下倾斜10°。2108巷锚杆排间距为900 mm×900 mm,在此范围内必须有临时支护顶板,不得空顶作业。

2.2 掘锚交叉快速掘进工艺井下作业

2.2.1 掘进机作业并退后

掘进机落煤、装运并清理浮煤,掘进机退后。

图2 掘进机作业和退后

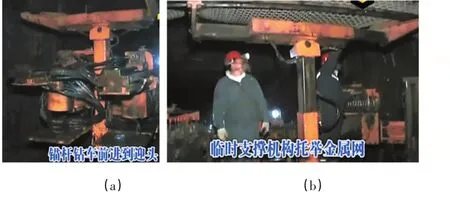

2.2.2 钻车临时支护

锚杆钻车前行到掘进工作面迎头处,利用左右工作平台向变位将W钢带和锚网放置在钻车超前临时支撑机构上,随后用操作手柄控制二级油缸将其托举顶住顶板。

图3 钻车临时支护

2.2.3 锚杆支护

通过工作台的灵活升降左右伸展,钻车两钻臂先对顶锚杆孔定位钻进及支护,后调整平台高度,钻臂灵活换位,完成两帮及底锚杆的钻孔及支护工序。

图4 顶帮钻孔

图5 支护完成

2.2.4 支护完成进行锚固质量检测

如图5,完成上述作业后,对钻臂、超前支撑机构、工作平台进行归位,钻车前行开始第二排的锚杆支护。两排支护完成后钻车机构归位,退后15 m靠帮停放,做锚固质量检测,掘进机等相关采掘机械开始下一循环的割煤掘进作业。

3 巷道矿压观测

通过巷道矿压监测,对锚杆受力和巷道围岩位移进行测试,从而较准确地了解在采用锚杆钻车进行锚杆支护后的工作状态。根据围岩变形特征,对锚杆钻车钻臂的扭矩进行及时调整,从而促使巷道趋于稳定的安全状态。

3.1 试验巷道围岩位移

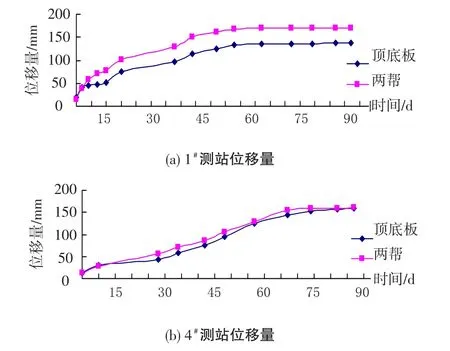

采用“十字交叉法”观测同一断面上巷道两帮相对移近量及顶底板相对移近量。2108掘进巷道共布置4个测站。第一测站布置在距掘进面10 m处(已掘巷道),随着巷道不断的向前推进,每隔15 m布置一处测站,分别对其编号。

从建站开始,连续对各测点进行了90天的监测。各测站处巷道顶底板和两帮移近量测试结果如下:

图6 各测站巷道顶底板与两帮移近量

由图6可以看出,在90天的观测期内,采用锚杆钻车进行锚杆锚索永久支护后,巷道顶底板最大移近量出现在4#测站点,为161.3 mm;两帮最大移近量出现在1#测站点,为172.4 mm。巷道开挖支护后60天左右围岩变形趋于稳定,围岩总体收敛量不大,后期的日收敛速率两帮平均为0.09 mm/d,顶底板平均为0.08 mm/d,说明巷道收敛已趋于稳定,锚杆钻车支护的安全性与稳定性得到保证。

3.2 试验巷道锚杆受力监测

锚杆受力采用锚杆用YZS-200型锚杆测力计测量,其量程为200 kN,精度为±1%,内径、外径分别为28 mm、125 mm。将其安设在相应的测站附近,观测频率同表面位移观测。帮锚杆、顶板锚杆和顶板锚索分别安置锚杆液压枕来监测锚杆、锚索受力状况,共安设六套,锚杆轴向力大小与时间关系如图7所示。

图7 锚杆(索)受力随时间变化

从图7可以看出,锚杆受力最大206 kN,在掘进工作面后方30 m左右范围内增加最快,然后缓慢增加;锚索受力最大为305 kN,与锚杆类似,均在安全范围之内。锚杆受力只代表巷道表面锚杆支护的托锚力,随着时间的延长,锚杆托锚力逐渐增加,但速率较小,为0.4 kN/d。从锚杆受力来看,托锚力的大小与围岩变形并不十分一致,表明巷道变形稳定后有蠕变倾向。

4 掘锚交叉作业与传统综掘作业效果对比

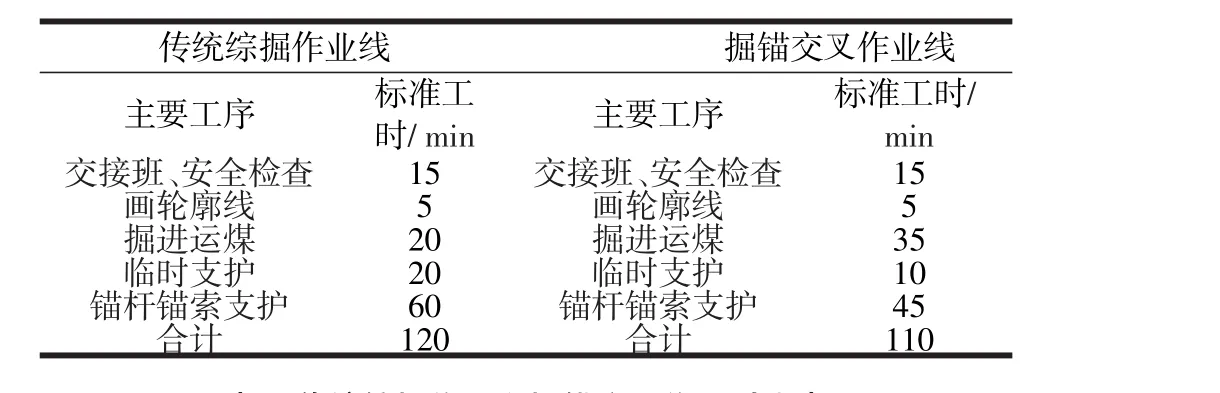

表2是两种作业线的标准工序工时,可以看到掘锚交叉作业掘进支护1.8 m也就是两个锚杆排距仅用时110 min,传统综掘作业掘进0.9 m就耗时达120 min。

表2 传统综掘作业和掘锚交叉作业工序工时标准

表3 传统综掘作业和掘锚交叉作业对比表

表3是两种作业线主要指标的对比结果,通过锚杆钻车掘锚交叉工艺的现场试验,与传统综掘作业相比,主要有以下优越性:

(1)减员增效

原掘进队支护人员单日需18人,现仅需12人,少用6人,减员33%,原掘进工效为0.21 m/工,新型掘进队的掘进工效为0.31 m/工,提高0.10 m/工。

(2)提高掘进效率

锚杆钻车在2108巷试用期间,比传统支护节省40分钟,完成进尺472 m,与5208巷平均进尺362 m相比,提高效率41%。

(3)减轻劳动强度

单臂锚杆机工人来回抬钻劳动负荷极大,同时顶部的钢梁固定、金属网铺设及锚杆的预紧都大大增加了劳动强度。锚杆钻车在使用中不用抬钻,钢带固定、金属网铺设都由钻车的前探支护完成,锚杆预紧也不需专人紧固,极大地减轻了工人的劳动强度。

(4)改善作业环境

新型掘锚交叉工艺改善了工人的作业环境增大了作业空间,以前的打支护是人站在机组上作业,空间狭小,工人的衣物容易被淋湿。使用锚杆钻车,掘进机后退钻车再进工作面,作业空间大。锚杆钻车操作人员站在钻车平台上操作,远离马达,避免了衣物淋湿。

(5)提高开机率

利用锚杆钻车支护掘进机退后,可以保证机组检修时间,掘进机完成两个支护排距采停机退后,大大提高了开机率。

5 结论

本文主要研究了锚杆钻车掘锚交叉工艺及其工业性试验,相对于传统综掘作业方式,支护顶板预紧力得到了保证,锚固力大为提高,支护效果明显,降低了劳动强度,提高了开机率,在安全、效率、作业环境等方面都有很多优点。

[1]马有财.塔山矿全液压锚杆钻车的开发与应用[J].煤炭工程,2011(1):25-27.

[2]赵志志.厚煤层大断面煤巷快速施工工艺[J].煤炭科技,2011(4):9.

[3]赵学雷;孟国营;李卫涛.煤巷掘锚一体自动化快速掘进关键技术研究与实践[J].煤矿机械,2010(12):21-22.

[4]王虹.我国煤矿巷道掘进技术和装备的现状与发展[J].煤炭科学技术,2010(1):15-17.

[5]张幼振.我国煤矿锚杆钻车的应用现状与发展趋势[J].煤炭工程,2010(6):25-27.

[6]祁玉宁.新型锚杆钻车的研制及应用[J].煤矿机械,2012(12)

[7]王海森.矿山锚杆钻机的使用现状及发展[J].同煤科技,2008(3)

[8]王金华.中国煤矿现代化开采技术装备现状及其展望[J].煤炭科学技术,2011(1).25-27.

[9]孔建军,陆幼鲁,卢孟学等.综合机械化快速掘进装备技术研究与探索[J].煤炭工程,2006,25(2):25-27.

[10]苏芳,王晨升,武维承,吕兆恒.掘锚交叉综掘工艺应用及研究[J].煤矿开采,2014(6):25-27.