氨累积对系统的影响及优化措施

2018-03-23

(宁波中金石化有限公司,浙江 镇海 315203)

宁波中金石化有限公司焦气化装置气化系统采用具有自主知识产权的多喷嘴气化装置,对公司自产石油焦进行再利用,实现对石油焦的清洁利用;热回收系统采用多段换热,实现热能的回收再利用;脱硫系统采用MDEA对水煤气中的H2S以及部分CO2进行吸收净化,产出合格产品气供下游装置使用。由于该装置为国内首套低压石油焦气化装置,在系统整体流程配置上也属首次创新,运行过程中出现了以往其他装置未出现的问题,制约了系统的运行,例如含高氨废水无法足量外排,对系统产生了极大的影响,一方面导致冷凝液泵运行周期短,出力不足;另一方面,造成出界区产品气质量不合格。

1 系统NH3的产生

NH3作为气化反应的副产物,对系统的安全稳定运行会产生一定的影响,例如会导致气化装置系统结垢严重,特别是水洗塔塔盘以及气化炉的激冷环结垢,严重时会导致气化炉激冷水量减少,烧坏下降管,水洗塔带水严重,损坏设备及管道。对MDEA脱硫系统影响更为严重,由于水煤气中过量(一般控制在1mg/L)NH3的存在会导致MDEA失活,吸收效果下降,导致产品气不合格,因此应严格控制系统中NH3含量。

一般来讲,NH3的来源主要受下列几点因素影响:①操作压力。操作压力高,系统产生的NH3多,而且压力高也不利于NH3的分解;②煤质。当煤中N元素含量越高,NH3的生成率就越低;③碳转化率。碳转化率越高,NH3的生成率就越高。若要控制NH3的源头,应从上述几点进行着手,特别是煤质。

2 冷凝液Ⅰ泵的叶轮破损

锅炉给水吸收水煤气中热量后,在废热锅炉(E1)汽化成低压蒸汽去脱硫再生塔底再沸器供胺液再生。出给热锅炉后的水煤气进入第一水分离罐(V1)进行冷凝分离,气相进入采暖水换热器(E2),液相进入冷凝液槽(V5);与采暖水换热后的水煤气进入第二水分离罐(V2)进行冷凝分离,分离后的气相进入水煤气冷却器(E3),液相进入汽提塔(T1);出水煤气冷却器的水煤气进入第三水分离器(V3)进行冷凝分离,液相进入汽提塔,气相进入到原料气洗涤塔。汽提塔内采用蒸汽对第二、第三水分离器的酸性水进行汽提,汽提后的酸性水进入冷凝液槽,冷凝液通过冷凝液I泵(P1)加压送往水洗塔;汽提塔气相进入汽提气换热器换热后进入冷凝液分离罐(V4),气相送往火炬,液相既可以送往动力磨煤装置,也可以送往界外酸性水汽提,热回收流程见图1。

图1 热回收流程注:V1—第一水分离器;V2—第二水分离器;V3—第三水分离器;V4—冷凝液分离罐;V5—冷凝液槽;E1—废热锅炉;E2—采暖水换热器;E3—水煤气换热器;E4—汽提塔塔顶换热器;T1—汽提塔;P1—冷凝液Ⅰ泵;P2—冷凝液Ⅱ泵;P3—冷凝液Ⅲ泵

热回收系统的冷凝液I泵运行一个月后,2台冷凝液Ⅰ泵相继出现叶轮破损。结合软件包对热回收系统运行情况进行综合分析发现,原设计热回收冷凝液是送往动力装置磨煤使用,但在热回收装置开车后,动力装置无法正常接收热回收冷凝液,导致冷凝液无法正常外送。这股冷凝液被迫送至酸性水汽提装置。而酸性水汽提装置对工艺指标要求较为严格,在装置运行初期水质极不稳定,外送冷凝液经常因浊度超标无法正常外送,导致这股冷凝液只能间断外送。而且,为了控制补入系统的水量,汽提塔不再使用蒸汽对酸性水进行汽提。

由于上述多方面因素的影响,无法保证冷凝液正常足量外送,随着运行时间的推移,脱硫系统首先出现问题,出界区净化气指标不合格,H2S严重超标。在意识到这一点后,对酸性水取样分析,发现酸性水的指标与设计指标存在较大偏差。

表1 冷凝液数据

通过表1可看出,由于外排冷凝液受到限制,系统氨含量快速累积,氨含量已经超过设计指标30~60倍,而且其中H2S含量也是同类型装置的近10倍(与该装置使用原料有关),很容易形成NH4HS腐蚀。

由于冷凝中含有的NH3及H2S会形成NH4HS结晶,2台冷凝液I泵处于一开一备模式运行,备用泵的入口阀门处于打开的位置。生产期间备用泵内充满冷凝液,由于泵内的冷凝液不流动,温度较低,NH4HS在温度及流速较低的部位形成沉淀造成垢下腐蚀,形成蚀坑,最终导致穿孔。因此,一旦系统内形成NH4HS的结垢物,在有少量水存在的情况下,便会发生十分严重的局部腐蚀。而在泵的运行过程中也多次发生备用泵启动后震动过大的情况,主要原因为备用泵在备车期间泵腔内部形成NH4HS结晶,由于结晶物不是均匀覆盖在泵腔内部,在冷凝液I泵备用泵启动后的短时间内,必然出现震动过大。随着泵的运转,泵腔内部温度逐渐升高,NH4HS结晶物逐渐融化直至消失,因此,当泵运转一段时间后震动现象会消失。

3 出界区净化气指标不合格

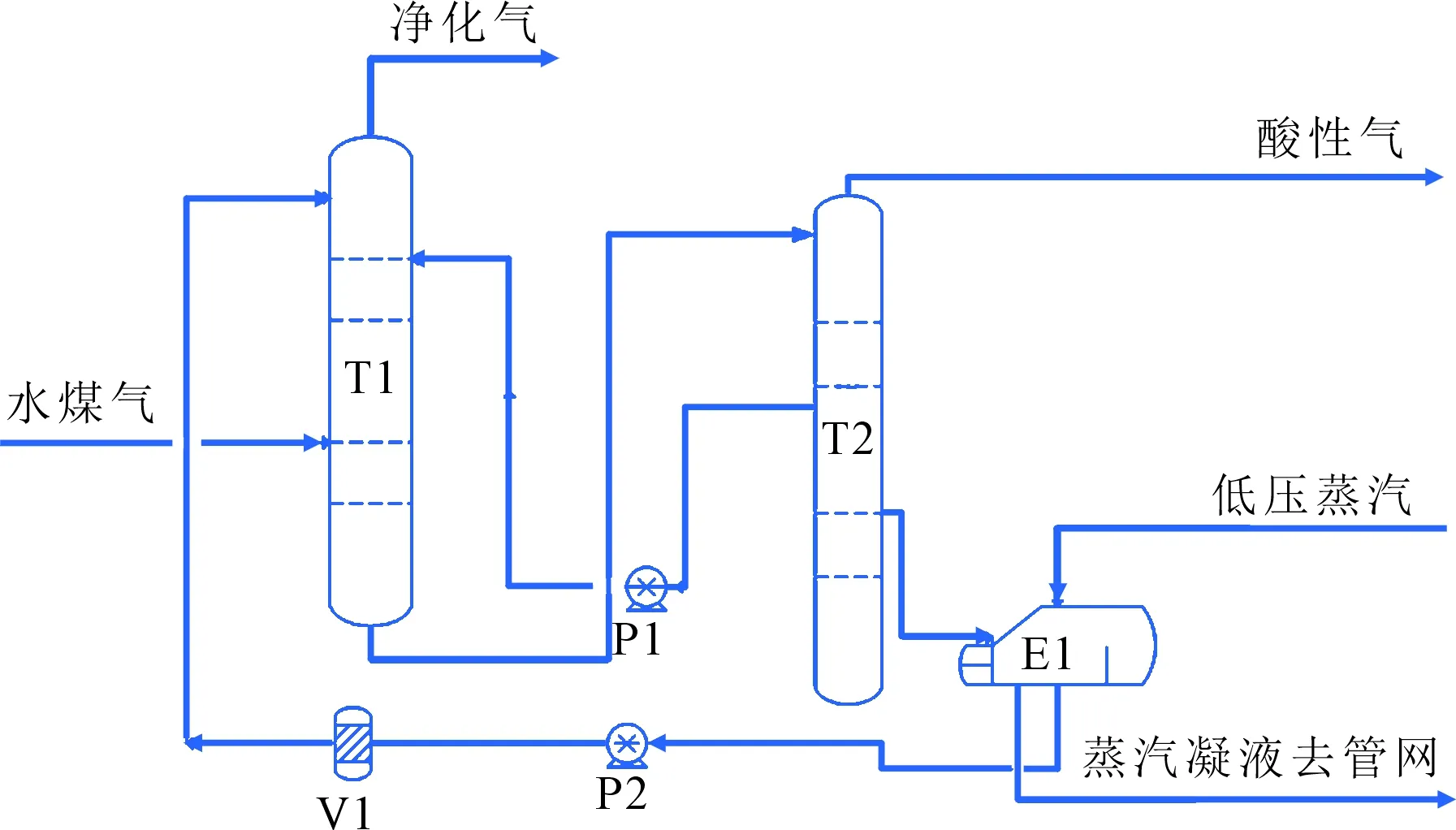

脱硫系统由原料气洗涤塔以及MDEA溶液再生塔两部分组成。原料气洗涤塔操作压力为1.2 MPa(g),再生塔操作压力为0.08 MPa(g)。来自热回收工段的水煤气进入原料气洗涤塔,与自上而下流动的MDEA贫液、半贫液逆向接触,吸收水煤气中的H2S以及部分CO2,合格的净化气送后工段。含有H2S的富液依靠压差进入再生塔顶部,与底部依靠再沸器加热而闪蒸出来的酸性气逆向接触,闪蒸出的酸性气去后工段,在再生塔中部采出部分胺液,作为半贫液通过半贫液泵加压进入到原料气洗涤塔中部,再生塔底部采出一部分作为贫液,通过贫液泵加压进入到原料气洗涤塔顶部,脱硫系统见图2。

图2 脱硫系统工艺流程注:T1—原料气洗涤塔;T2—再生塔;P1—半贫液泵;P2—贫液泵;E1—再生塔底再沸器;V1贫液过滤器

脱硫工艺对于系统中的NH3含量有严格的要求,进入原料气洗涤塔的NH3含量应小于1 mg/m3。如果溶液中NH3含量过高,NH3将会和溶液中的H2S 形成硫化铵,最终循环到原料气洗涤塔内分解。脱硫系统中的NH3含量越高,贫胺液中的硫化铵浓度也会增高,在吸收塔塔顶分解出来的硫化氢也就随之增多,最终会导致合成气中的硫化氢超标。

通过分析净化气指标不合格的问题,发现根本原因在于再生塔内温度分布缺乏规律,呈多段分布,再生塔下塔为一段,再生塔上段半贫液泵入口至第27层塔盘为一段,第27至30层塔盘为一段。各温度段内某一组分出现富集,影响胺液再生。装置运行期间半贫液进原料气洗涤塔的温度为45 ℃,当半贫液进入到洗涤塔后会有部分酸性气和NH3闪蒸进入到净化气中。再者,当富液返回再生塔后,由于塔内半贫液温度较低,会有部分NH3和CO2留在胺液中,两者相互影响,从而增加再生系统负荷。

再生塔内闪蒸出的酸性气在上升过程中,胺液还会吸收CO2和H2S,导致上升过程中也存在吸收现象。半贫液设计温度为121 ℃,再生塔顶设计温度为114 ℃,在装置运行过程中,两处温度比设计温度低,一直处于80~90 ℃,即下塔上升的气体推动力不够。再生塔内部必须有足够的推动力,将闪蒸出来的气体带到塔外部,才能保证再生效果。

通过前期运行发现,再生塔内的CO2解吸受压力影响比较明显,而H2S的再生受温度影响比较明显。在再生塔内CO2更容易解吸,由于温度不够,H2S就不容易解吸。因此,并不能简单依据再生塔塔底温度判断再生是否合格。由于吸收推动力不够,会导致再生塔下段气相H2S分压太高,使再生后的贫胺液不合格。

4 调整

(1)通过对装置进行工艺调整,保证汽提塔汽提蒸汽的用量,提高泵的进口压力,对系统工艺路线进行优化,第二、第三水分离器(高浓度含氨废水的主要来源)产生的含氨废水送至含盐污水处理,使系统产生的含有高氨的废水及时外送,目前叶轮运行状态良好;调整后净化气中H2S含量显著降低,净化气中H2S含量见表2。

(2)同时为了尽可能降低进入脱硫界区的NH3含量,在第三水分离器(V3)后增加1台洗氨塔,确保进入脱硫界区的NH3含量<1mg/m3。

表2 净化气中H2S含量

5 总结

气化装置生成的氨对气化装置的影响较小,但是对后系统的热回收以及脱硫系统产生了较大的影响。通过对事故的分析,优化生产流程,保证系统产生的氨能够及时排出,不在系统内累积,确保装置平稳运行。