壳牌煤气化水汽系统投用前的特殊施工措施分析

2018-03-23,

,

(中国五环工程有限公司,湖北 武汉 430223)

壳牌煤气化工艺主要有:壳牌 SCGP上行气激冷和壳牌Hybird下行水激冷两种工艺,煤气化温度约1 400~1 600 ℃,气化炉全部采取阿尔斯通(Alstom)水冷膜式壁双层气化炉,气化炉水冷膜式壁系统既是确保气化关键设备气化炉平稳运行、粗合成气降温的第一道屏障,同时也可充分利用气化余热生产工艺装置所需的中压饱和蒸汽(271 ℃、5.51 MPa(a))。

水汽系统是气化炉降温、产汽的循环系统,包括锅炉水循环系统、水冷膜式壁、中压汽包、磷酸加药系统等。

水汽系统是气化工序的关键系统之一,该系统的平稳良好运行是气化系统安全稳定运行的基础和前提。由于水冷膜式壁壁管内部雾化喷嘴口的直径在Φ6~8mm范围内,系统内微小物质的堆积、颗粒状(不规则和规则)物体、耐高温软体物质等都将对壁管的长期稳定运行造成严重安全隐患。水汽系统投用前采取的一系列特殊施工措施,将决定项目施工建设周期和生产装置长期连续稳定运行。

本文以壳牌Hybird下行水激冷工艺气化装置水汽系统特殊施工措施和系统投用为例进行分析。

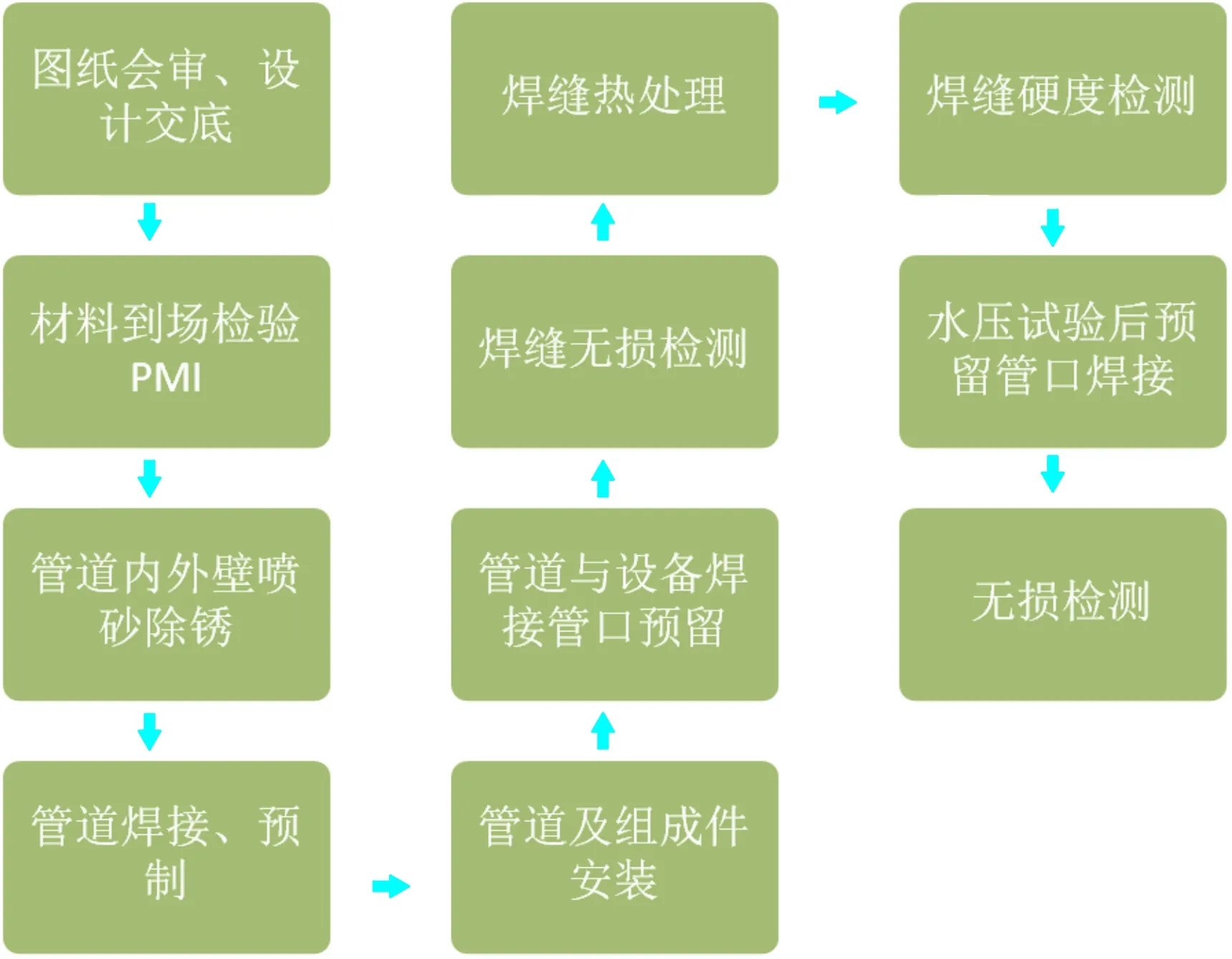

1 水汽系统投用前的施工作业流程

水汽系统投用前的施工作业流程见图1。

图1 水汽系统投用前施工作业流程

2 水汽系统关键设备安装、调试

水汽系统关键设备主要由气化炉、中压汽包、中压循环水泵、磷酸加药装置组成。设备安装施工工艺流程见图2。

图2 设备安装施工工艺流程

2.1 设备安装前准备

(1)核对会审相关专业设计文件,核查设备地脚螺栓,核对设备接管支管尺寸和开口方位。

(2)按照设计文件和设备采购合同技术附件,对开箱验收的设备本体、设备开车备品备件、设备两年开车备品备件的数量、外观质量进行检查,对设备支管管口的保护措施进行检查。

(3)设备安装/吊装方案上报、审核、批准,重点落实吊装方案的各项措施。

2.2 设备内部清理及保护

(1)为保障设备内件在运输过程中不受损害,气化炉设备内部换热器热涨膨胀节、部分外接设备管口膨胀节、膜式水冷壁与炉外壳滑动限位部位等都做了临时固定和加固,在设备安装就位检查合格后,上述部位临时固定措施按照设备厂家说明逐一拆除,并在有关方见证下,逐一登记。

(2)气化炉排渣口环形空间与水冷合成气出口水封面及时做好保护,杜绝任何杂物掉落、遗留至水封夹套内。

(3)气化炉设备接管口的临时封闭,尤其是水汽系统接管口,必须做好临时硬性(铁板或者木板封堵包扎)封闭,杜绝落物掉入管口内,造成设备膜式水冷壁管堵塞。

(4)中压汽包、锅炉管、蒸汽发生器、回液管等构部件内部固定的加固、内部加工铁屑、铁锈以及任何制造遗留物全部清理出设备;并在后续进入该设备时做好人员进出、物资和施工机具进出的登记,避免任何物品遗留在设备内。

2.3 机泵单机试车

(1)由于中压循环水泵机械密封冲洗方式为PLAN 23型,且单机试车初期水汽系统内部会存在较多的施工残留物、锈皮、焊接飞溅物等微小固体颗粒,必须经水汽系统外循环清洗处理,外循环合格前必须采取外接清洁密封冲洗水。中压循环水泵扬程66.4 m,外接清洁密封冲洗水的最小压力选定0.7 MPa(a)。

(2)在单机试车之前应密切观察机封排气口,同时在机泵运行期间定期关注该排气口,避免出现气体大量拥挤,造成机封损坏的风险。

3 水汽系统管道预制、安装

水汽系统属于中压饱和汽水系统,正常工作温度范围在230~280 ℃,正常操作压力在5.0~6.2 MPa(a),管材材质一般选择15CrMoG,管道口径DN25~450,管材壁厚δ=4.5mm~22mm,焊接达因量约6 800DIN。水汽系统管道施工工艺流程见图3。

图3 水汽系统管道施工工艺流程

3.1 管道内外壁喷砂除锈

(1)材料(特指管材、弯头、三通、大小头)到场经外观尺寸和金相组织检验合格后,为彻底清除热轧钢材及管件内部存在的重皮、氧化铁皮等凝结块物不定时地脱落的问题,必须对上述材料开展内壁喷砂除锈,按GB50726—2011除锈等级SA2.5级要求执行。

(2)喷砂除锈后的材料,及时清除管内喷砂材料并封闭管口。

(3)对上述材料的堆放做到下铺上盖,杜绝返潮及管内壁二次污染。

(4)严格控制喷砂后材料领用的去向,做到使用多少领用多少,做好跟踪管理。

(5)系统外循环时所需用的临时管材及管件,同样必须内壁喷砂处理和保护。

3.2 管道及组成件安装

(1)管道安装执行GB 50235—2010金属管道安装要求,且所有水汽系统管线焊接必须采取氩弧焊打底。

(2)所有管道仪表一次取源口开孔接管,必须在管道预制期间实施,并及时清除管内孔口毛刺、飞溅、铁屑,最好选用管道开孔器开孔。

(3)每个预制管节或者管段在预制期间要及时封闭管口,杜绝杂物污染。

(4)禁止将施工机具、焊接材料、消耗材料放入管内存放,避免遗忘。

(5)管道安装前,必须检查每根预制管节的管内清洁度之后,才允许点焊及焊接现场固定口。

3.3 管道与设备焊接接管口预留

(1)水汽系统设备连接管线与设备连接管口基本属于焊接管口,由于设备采用中压系统,机泵进出口与中压汽包连接管线可以全部施工,与进出气化炉水冷壁的管口要全部预留,先行完成设备之间配管,并完成配管系统的外循环清洁清洗后,才允许与气化炉水冷壁进出口接管连接。

(2)注意水汽系统管道材质与气化炉水冷壁接管材质的区别,如果存在异种钢焊接问题,提前做好规划和焊接工艺评定的制作。

(3)在气化炉水冷壁接管口预配管期间,可以打开该部分管口的临时硬性保护,在预制完成后,要及时拆下预制管段,同时恢复气化炉水冷壁接管口的临时硬性保护,避免污染气化炉水冷壁管线和系统。

3.4 水压试验后预留管口焊接

(1)该部分管口焊接必须采取100%无损检测,严格控制焊接质量和焊接效率。

(2)满足GB 50235—2010规定热处理要求的焊缝,需要对其采取热处理,确保系统质量安全。

4 系统压力试验

由于系统存在较多设备接管口与管道的焊接管口,所以按照GB50235—2010要求,水汽系统的试验压力按照试验压力计算公式:

PT=1.5P[σ]T/[σ]t

PT为试验压力, MPa(a);P为设计压力, MPa(a);[σ]T为试验温度下材料的许用应力, MPa(a);[σ]t为设计温度下材料的许用应力, MPa(a)。

由于系统已经与中压汽包设备焊接连通,管道计算试验压力和设备强度试验压力的较小值可作为系统强度试验的压力值,但是前提是设备强度试验压力≥PT×77%,并经建设单位或设计单位同意。

5 水汽系统外循环(正反冲洗)

水汽系统外循环是指水汽关键设备中压汽包、中压循环水泵、磷酸加药与气化炉相互之间的管道连接完毕,气化炉膜式水冷壁接管口除外,膜式水冷壁换热器进水口分别与出汽口一对一跨接,旁路分离水冷壁,先行完成外部系统循环冲洗清洁,俗称水汽系统外循环。

正反冲洗是指泵进出口系统对换,正冲洗代表按照正常的工艺操作流程开展机泵运行冲洗作业(泵进出口不变);反冲洗代表按照正常工作操作的反流程开展机泵运行冲洗作业(泵原进口系统变成目前泵的出口系统,泵原出口系统变成目前泵的进口系统),正反冲洗就是可以周期性或者不定期性切换泵进出口系统,达到对系统多次正反冲洗,改变系统水流紊流,最大程度避免水流死角,带出系统内杂物。

水汽系统外循环操作工序见图4。

图4 水汽系统外循环操作工序

5.1 气化炉水冷壁跨接临时管线的施工

(1)中压循环水泵进入气化炉水冷壁换热器入口管线为PCW1、出口管线为PCW2,其中PCW2连接管口13个,PCW1连接管口14个。

(2)气化炉水冷壁共计分为上锥顶盖(1进1出)、上椎体(1进1出)、中间换热面(4进4出、1个排气口、2个排污口作为进水口)、烧嘴(4进4出)、下椎体(2进2出),所以各个换热面进口与出口相互跨接,1个排气口与1个排污口跨接,多出1个排污口与下椎体并联跨接。

(3)同步也相当于采取了跨接口最短距离原则。

(4)所有临时管线的焊接必须与正式工艺管线焊接质量要求相同,确保内部清洁。

5.2 中压循环泵进出口正反冲洗临时管线的施工

(1)正反冲洗的临时管配置见图5。

(2)系统的正反冲洗必须同正同反。

(3)做好每根临时管最低点排水工作,杜绝存在“凹袋”现象,导致不能排放检查存水清洁度或是否有颗粒等杂物的情况。

(4)所有临时管线的焊接必须与正式工艺管线焊接质量要求相同,确保内部清洁。

图5 泵正反冲洗临时管线配置

注:1—中压循环水泵;2—泵入口过滤器;3—临时三通;4—临时阀门;5—泵入口总分布管;6—泵出口止回阀;7—泵出口总分布管;8—临时接管

5.3 泵进口管道过滤器的拆洗回装

(1)泵入口过滤器严格按照正常工艺操作参数,前后压差不得高于40 kPa;任何一台泵进口过滤器压差大于该数值时,立即停泵清洗滤网。

(2)管道过滤器由于要经常拆卸,且外循环期间压力为纯静压,所以过滤器安装垫片可以采用不脱落型的聚四氟乙烯板等临时垫片,不允许使用易脱落碎物型的临时垫片。

(3)每次拆洗过滤器建议做好记录,归类清洗出杂物的种类和数量,以便有效和针对性地确认系统内部清洁度,同时为以后类似项目管道施工积累经验。

5.4 水汽系统外循环正反冲洗

(1)水汽系统外循环的前提是中压循环水泵的单机试车和联动试车等机泵性能保障。

(2)外循环正式开始之前,依靠中压汽包蓄水对管道系统进行静压冲洗,排放口设置在泵进出口分布总管上(盲盖法兰处)。

(3)外循环前期可能出现较大面积的系统内杂物堵塞过滤器的情况,同时系统水流也会将杂物带入设备内部,所以要多次、定期对设备进行内部检查清理,尤其是泥浆等粉末状杂物。

(4)外循环前期由于清洗过滤器,需要大面积排水,应在该机泵处设置大型地漏管线,以便有效排水。

(5)外循环正反冲洗要有序开展,根据滤网杂物情况,合理分配调整正反冲洗时间。直至系统在确保泵连续稳定运行24h以上,泵入口过滤器前后压差与启泵时基本无变化,滤网上基本无杂物(微小物质的累堆积、颗粒状(不规则和规则)物体、耐高温软体物质)时,可以再开展大流量冲洗。

(6)开展外循环系统大流量冲洗。大流量冲洗是指,中压循环水泵额定流量是446 m3/h,设备正常操作时是2开1备,为更好提升系统内水流量,在短期内同时启动3台水泵,加大系统水冲刷,检验是否还有杂物,达到第5条所述情况,即视为外循环合格。

6 水汽系统内循环(正反冲洗)

水汽系统内循环是指水汽系统外循环合格后,连接外循环系统与气化炉膜式水冷壁进出口管线,带动水冷壁一起循环,冲洗水冷壁内部,俗称水汽系统内循环。其工作流程如下。

(1)气化炉跨接临时管拆除,工艺管线与气化炉正式碰口焊接,严格执行管道施工要求。

(2)开始内循环的前2天,为更好地形成系统内水紊流,需要开展多次正反冲洗,同样依据过滤器前后压差记录过滤器清洗次数、清洗时间以及内循环大流量冲洗开始的时间等。

(3)内循环大流量冲洗完成后,泵进出口正反冲洗的临时管线全部拆除,恢复正式工艺管线连接形式。

(4)启动2台中压循环水泵,按照工艺文件要求开展气化炉水冷壁水流速预测试,确保每根水冷壁管通水流量满足工艺包供应商的工艺指标。

(5)经多次测量确保每根水流量指标满足要求后,即代表内循环结束。

7 水汽系统投用

水气系统内循环合格后,按照工艺商壳牌的工艺文件和气化炉内件专利商文件要求,正式对气化炉膜式水冷壁每根水冷壁管进行编号,登记水流量值,即第一次水流速测试,经气化炉内件专利商分析合格后,即可按照专利商文件要求开展水汽系统两次煮炉(酸洗钝化)和第二次水流速测试。水流速第二次测试完成后,代表项目水汽系统完全具备投用条件。

8 结语

壳牌煤气化装置水汽系统关系到气化装置的建设,既是耗时最长的关键线路,也是气化关键设备长期稳定运行的基石。经上述特殊施工措施的执行,中国五环工程有限公司承建的贵州天福、呼伦贝尔金新等多个项目煤气化装置未出现气化炉水冷壁堵塞、水冷壁割管现象,充分验证了严格、有效的施工管理措施和施工过程控制可以高效地完成项目建设目标,确保项目长期稳定运行,同时也为国内外相关气化装置的建设运行提供了经验。