面内、面外拘束交互作用下异种金属焊接接头的断裂行为

2018-03-22,

,

(上海理工大学能源与动力工程学院,上海 200093)

0 引 言

在核电设备中,异种金属焊接接头主要应用于连接一回路系统中的核电压力容器接管嘴和安全端。由于服役环境苛刻、焊接结构材料显微组织复杂及存在焊接缺陷和残余应力等,异种金属焊接接头易成为核电设备中的薄弱部位[1],很多国家的核电站均出现过因异种金属焊接接头缺陷而导致的泄漏失效事故[2-3]。为此,世界各国都将异种金属焊接接头作为核电设备设计、制造、运行监测与检测的关键部件。2009年国际原子能机构(IAEA)制定的核安全标准中更是明确指出,异种金属焊接接头性能的合理评价及寿命可靠预测是保障核电站安全运行的关键因素之一[4]。

目前,国际核电设备的安全评定规范中并未提供适用于复杂异种金属焊接接头的评价方法,往往依照经验并采用同种金属焊接接头的简单计算方法对其进行评价。同种金属焊接接头的评价方法是将接头简化为母材和焊缝两种材料,而忽略了熔合区和热影响区的影响。但是,近期研究发现,焊接过程中的热流动与元素迁移导致熔合区和热影响区存在复杂的显微组织,造成局部力学性能的急剧波动,并得到最低的裂纹扩展阻力曲线(J-R曲线),因此这两个被忽略的区域成为接头最薄弱的位置[5-9]。同时,在目前的评价方法中通常将接管安全端的复杂几何结构简化为直管,并未考虑裂纹尖端(裂尖)拘束效应的影响。裂尖拘束是指结构对裂尖区材料塑性变形的阻碍,可分为面内拘束和面外拘束。面内拘束受裂纹扩展方向上试样/结构尺寸(如未开裂韧带长度)的影响;面外拘束则受与裂纹尖端面平行方向上试样/结构尺寸(如试样厚度)的影响。裂尖拘束效应对材料的断裂行为有很大的影响,拘束的丧失会导致材料断裂韧性和J-R曲线的升高。因此,为了实现对异种金属焊接接头性能的合理评价及寿命的可靠预测,既要考虑异种金属焊接接头的薄弱位置,又要考虑裂尖拘束效应,并形成适用于异种金属焊接接头的结构完整性评定方法。

近年来,国内外学者对异种金属焊接接头不同位置裂纹的断裂行为开展了一系列的研究。研究结果表明,异种金属焊接接头的显微组织和力学性能具有高度的非均匀性,其断裂行为随初始裂纹位置的不同而不同[10-12]。当初始裂纹位于母材或焊缝中心时,裂尖塑性区、损伤区呈对称分布,裂纹基本沿初始裂纹面向前以直线形式扩展,J-R曲线较高[13];当初始裂纹位于界面及近界面区时,裂尖塑性区、损伤区呈非对称分布,此时裂纹扩展路径有显著偏转现象,裂纹倾向于向界面两侧屈服应力低的一侧偏转,J-R曲线较低[14-15];当初始裂纹位于熔合线位置时,裂尖两侧形成基本对称的塑性区,随着裂纹的萌生与扩展,塑性区逐渐变得不对称,裂纹扩展路径也随之发生偏转[16-17];当初始裂纹位于热影响区时,裂尖两侧形成非对称的塑性区,局部区域裂纹萌生后,裂纹迅速向焊缝界面偏转,裂纹扩展路径和扩展速度与其显微组织密切相关[16-18]。然而,这些研究并未考虑裂尖拘束效应对焊接接头断裂行为的影响。有关异种金属焊接接头在不同裂纹拘束效应下的断裂行为已有一些报道:KEINNEN等[19]测试了不同拘束下异种金属焊接接头试样的断裂阻力;BLOUIN等[20]测试了低温下不同类型、不同尺寸异种金属焊接接头试样的断裂韧性;WANG等[21]研究了4种材料异种金属焊接接头不同深度裂纹的延性扩展行为;YANG等[22-24]对面内拘束、面外拘束单独变化时异种金属焊接接头的断裂机理进行了研究,发现随着面内拘束、面外拘束的增加,异种金属焊接接头从延性断裂经由延性/脆性混合断裂转变为脆性断裂,这种转变导致材料断裂韧性迅速降低。综上可知,不同裂尖拘束效应下异种金属焊接接头断裂行为的研究对保证核电设备的安全运行具有重要的作用。

然而,现有研究仅考虑了面内拘束或面外拘束单方面的影响,但是在实际情况下,面内、面外拘束耦合在一起并会互相影响,有研究发现面内拘束较高时将增强面外拘束效应[25-26],因此有必要对面内、面外拘束交互作用下异种金属焊接接头的断裂行为进行研究。为此,作者以核电安全端52M镍基合金异种金属焊接接头为研究对象,对面内、面外拘束交互作用下异种金属焊接接头最薄弱位置熔合区的断裂行为进行了研究。

1 试样制备与试验方法

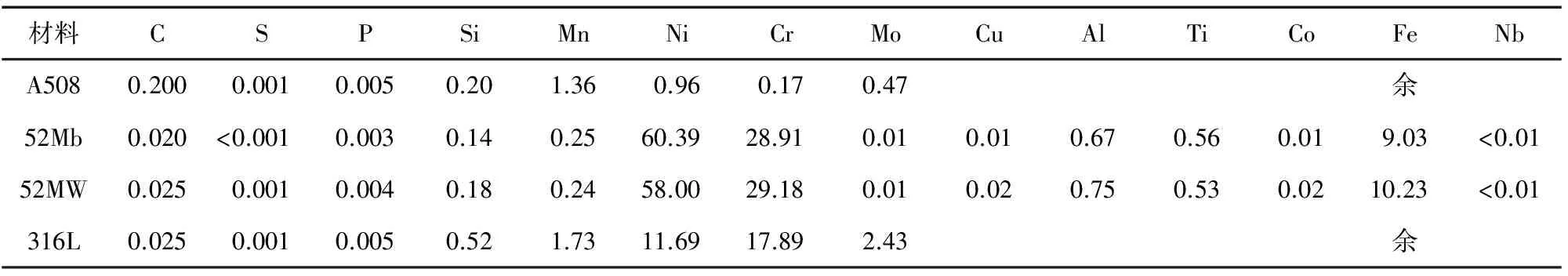

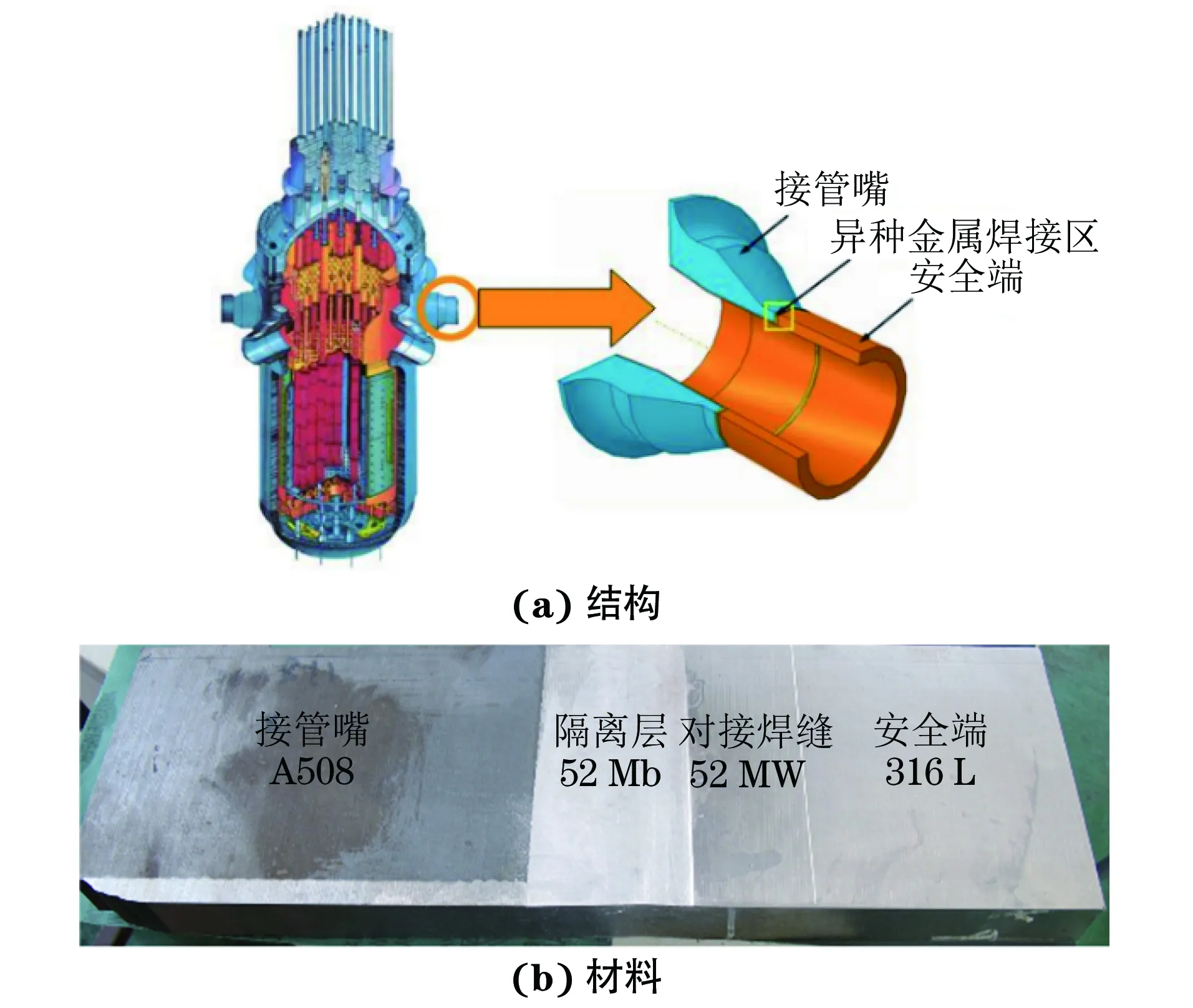

试验用焊接接头为新一代核电安全端52M镍基合金异种金属焊接接头,其结构和材料如图1[7]所示。接管嘴材料为SA508Gr.3Cl.2低合金钢(简称为A508);安全端过渡短管材料为F316LN奥氏体不锈钢(简称为316L);隔离层和对接焊缝材料均采用52M镍基合金(ERNiCrFe-7A),将隔离层材料和焊缝材料分别记为52Mb和52MW。4种材料的化学成分见表1[7,13]。

在堆焊隔离层前,先将接管嘴预热至125 ℃,然后通过热丝非熔化极气体保护焊在接管嘴面上进行多道堆焊,焊丝直径为1.2 mm,堆焊的隔离层宽度约为20 mm,之后对隔离层进行610 ℃退火15 h的焊后热处理,炉冷到300 ℃后取出。对隔离层进行100%涡流无损检测与射线探伤,待检测合格后,采用多道自动脉冲钨极惰性气体保护焊对隔离层与安全端过渡管进行对接焊,多道焊缝宽度约为16 mm。焊接完成后,对焊缝进行100%涡流无损检测与射线探伤,达到质量要求后,即完成52M镍基合金异种金属焊接接头的制备。

表1 异种金属焊接接头中4种材料的化学成分(质量分数)Tab.1 Chemical composition of the four materials of the dissimilar metal welded joint (mass) %

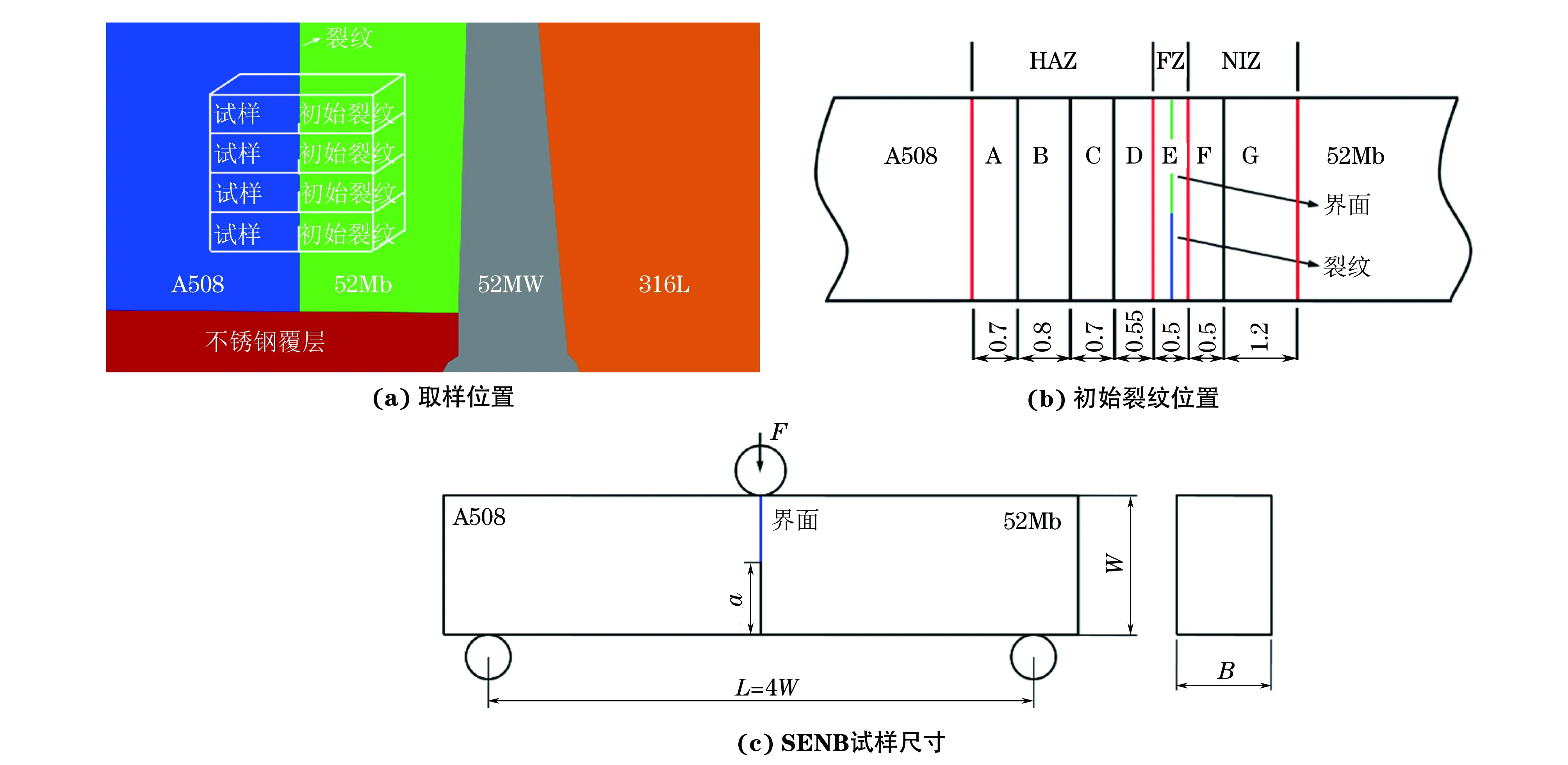

图2 异种金属焊接接头取样位置、初始裂纹位置和SENB试样尺寸示意Fig.2 Diagram of sampling position (a), initial crack position (b) and SENB specimen dimension (c) of the dissimilar metal welded joint

图1 异种金属焊接接头的结构与材料示意Fig.1 Diagram of structure (a) and material (b) of the dissimilar metal welded joint

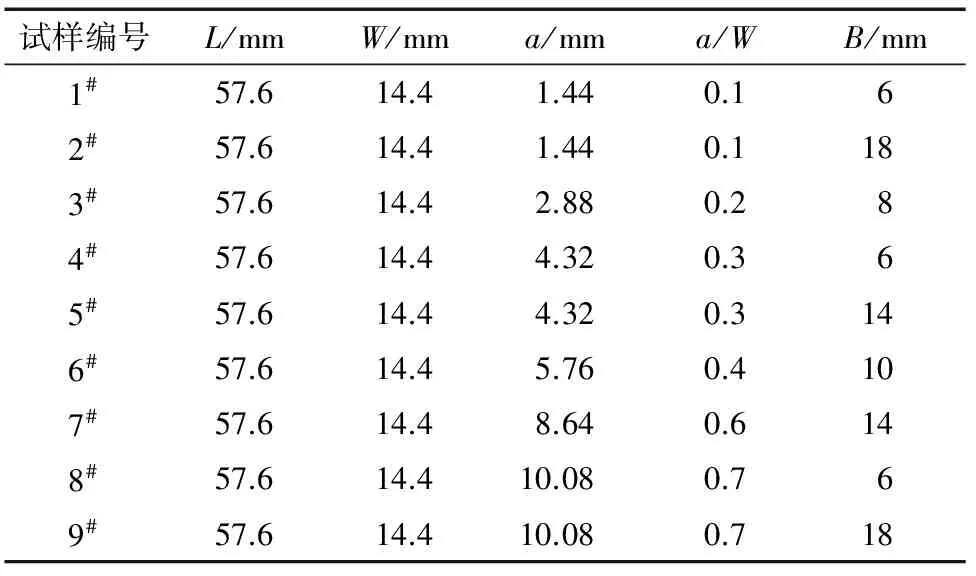

已有研究[7,13]表明:按照显微组织和力学性能的不同,可将A508/52Mb界面附近区域分为热影响区(HAZ)、熔合区(FZ)和近界面区(NIZ);在A508/52Mb界面位置,存在着明显的强度失配,为该异种金属焊接接头中最薄弱位置。基于此,作者以熔合区裂纹为试样中心,从同一个异种金属焊接接头中加工出不同裂纹深度(面内拘束)、不同试样厚度(面外拘束)的三点弯曲(SENB)试样。取样位置、初始裂纹位置和SENB试样尺寸如图2所示,图2(c)中a为初始裂纹长度,L为试样跨距,W为试样宽度,B为试样厚度,F为载荷,SENB试样的尺寸如表2所示。在制备初始裂纹时,先通过线切割制作缺口,然后在GPS50高频疲劳试验机上预制疲劳裂纹,对于两个a/W=0.1的试样,疲劳裂纹长度为1 mm,其余的均为1.5 mm。初始裂纹长度为缺口长度与疲劳裂纹长度之和。

按照ASTM E1820,在Zwick电子万能材料试验机上进行室温断裂力学试验,下压速度为0.5 mm·min-1,通过试验机的控制系统自动记录载荷-位移曲线。试验结束后,采用九点测试法测试样的最终裂纹长度,得到试样的裂纹扩展长度Δa,并根据ASTM E1820中的归一法计算试样的J积分,绘制J-R曲线。首先基于初始裂纹长度、最终裂纹长度和载荷-位移曲线构建归一化载荷-塑性位移曲线,表示式为

表2 不同SENB试样的尺寸Tab.2 Dimension of different SENB specimens

(1)

然后,根据式(1)通过递推法计算固定裂纹长度ai所对应的载荷-位移数对(pi,vi),之后由式(2)和式(3)计算其J积分。

(2)

(3)

式中:Apl(i)为载荷-塑性位移曲线围成的面积,差值Apl(i)-Apl(i-1)为位移点(i-1)和位移点(i)对应载荷及载荷-位移曲线下塑性位移部分的面积增量,由ASTM E1820中的公式(A1.9)计算得到;ν为泊松比;B为试样厚度;bi-1为位移点(i-1)对应的试样的韧带尺寸,等于试样宽度W与裂纹长度ai-1的差;Ji为裂纹尖端驱动力;Jpl(i)为塑性J积分;i为位移点。

断裂力学试验结束后,采用ZEISS EVO MA15型扫描电镜观察断口形貌并分析其断裂机理。

2 试验结果与讨论

2.1 面内、面外拘束交互作用下的J-R曲线

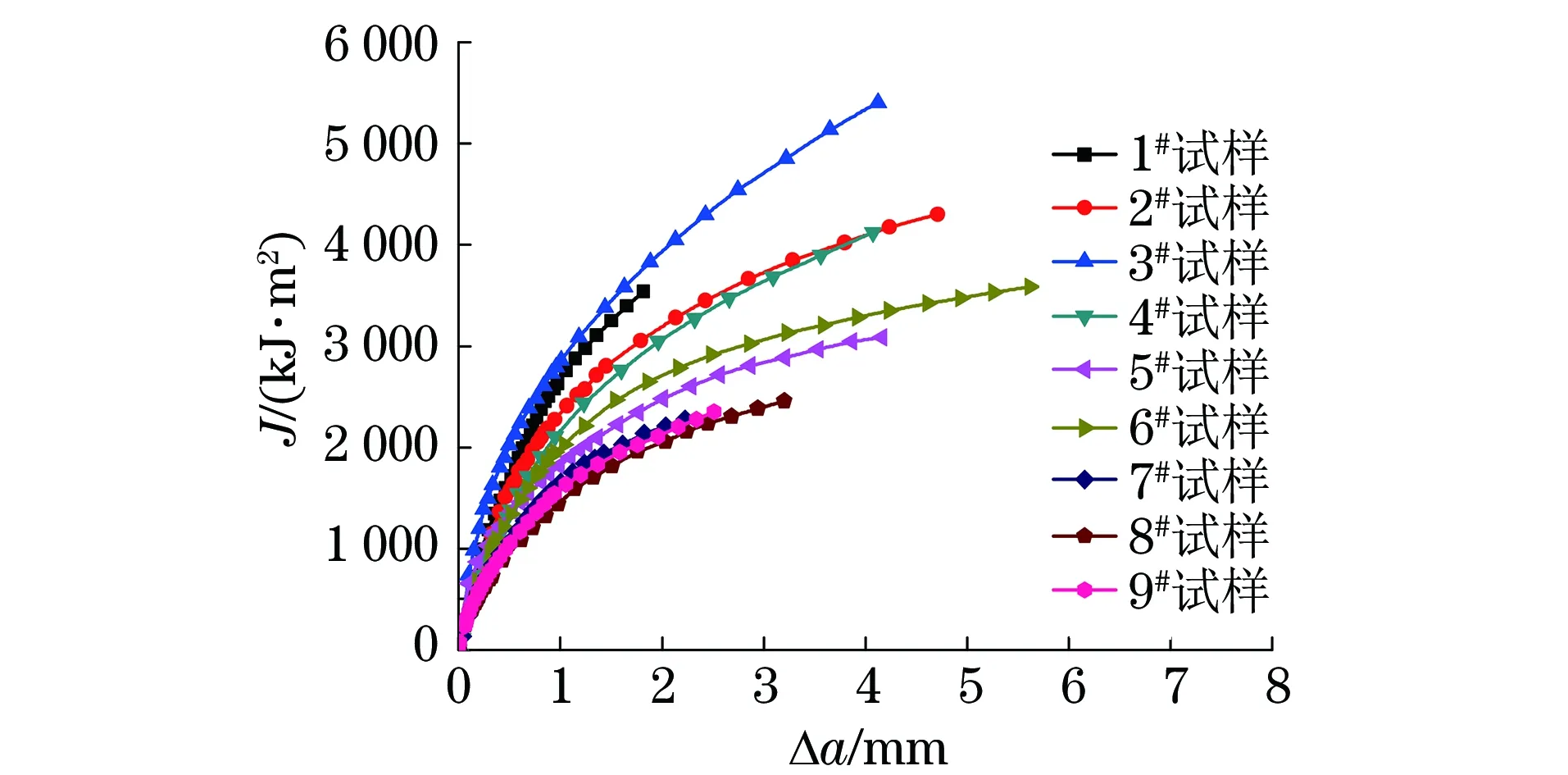

由图3可知:当a/W较小,即面内拘束较低时,试样的J-R曲线较高,当面内拘束较高时,试样的J-R曲线较低;随着试样厚度的变化,即面外拘束不同时,试样J-R曲线的变化趋势不明显。说明相比面外拘束,面内拘束对试样J-R曲线的影响更加明显。

由图3还发现:当面外拘束相同时,随着面内拘束的增加,试样的J-R曲线降低,这与之前的研究结果一致[22];当面内拘束相同时,对于两组面内拘束较低的试样(1#试样和2#试样,4#试样和5#试样),面外拘束较低试样的J-R曲线较高,面外拘束较高试样的J-R曲线较低,这与之前的研究结果一致[23];对于面内拘束较高的一组试样(8#试样和9#试样),其J-R曲线相差不大,面外拘束较高试样的J-R曲线略高,这或许是因为其韧带长度太短,面外拘束的增加增大了试样的承载能力。

图3 不同试样的J-R曲线Fig.3 J-R curves of different specimens

对于面内拘束、面外拘束都不相同的试样,其J-R曲线的变化规律更为复杂。通过对比两个面内、面外拘束均比较低的1#试样和3#试样可知,3#试样的J-R曲线更高。这是由于在面内、面外拘束均较低时,面外拘束的作用更加明显,此时试样处于平面应力状态,断裂阻力随试样厚度的增加而增加,因此具有较高面外拘束的3#试样的J-R曲线更高。

通过对比5#试样与6#试样可知:在裂纹扩展长度较短时,5#试样的J-R曲线较高;在裂纹扩展长度较长时,6#试样的J-R曲线较高。这是由于在裂纹扩展长度较短时,面内拘束起主导作用,在裂纹扩展长度较长时,面外拘束起主导作用。在高面外拘束作用下,试样处于近平面应变状态,断裂阻力会随着试样厚度的增加而降低。

综上所述,在面内、面外拘束交互作用下,异种金属焊接接头的J-R曲线呈现出复杂的变化规律。

2.2 面内、面外拘束交互作用下的断裂机理

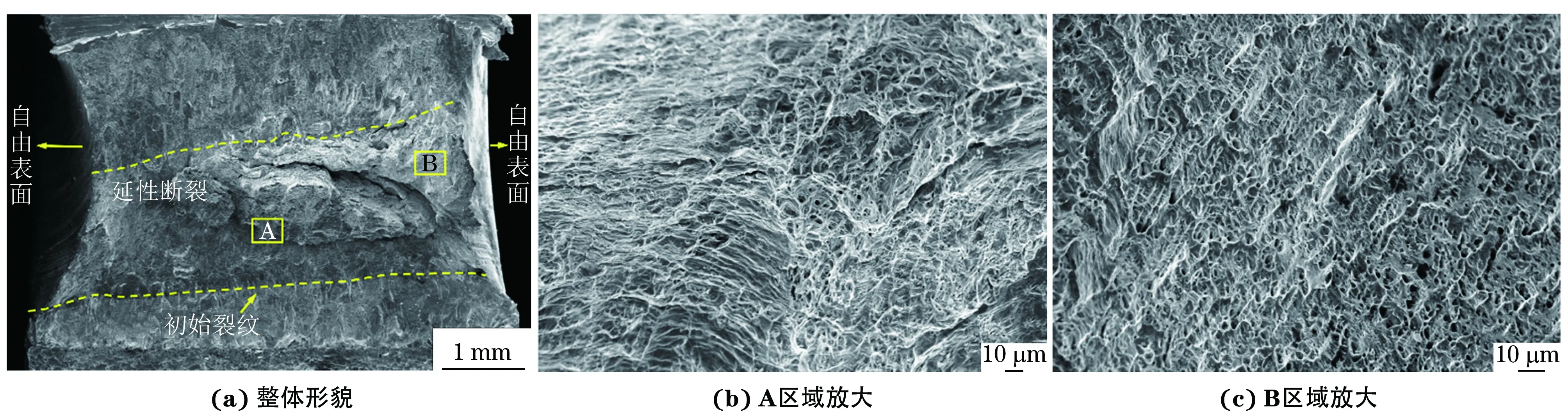

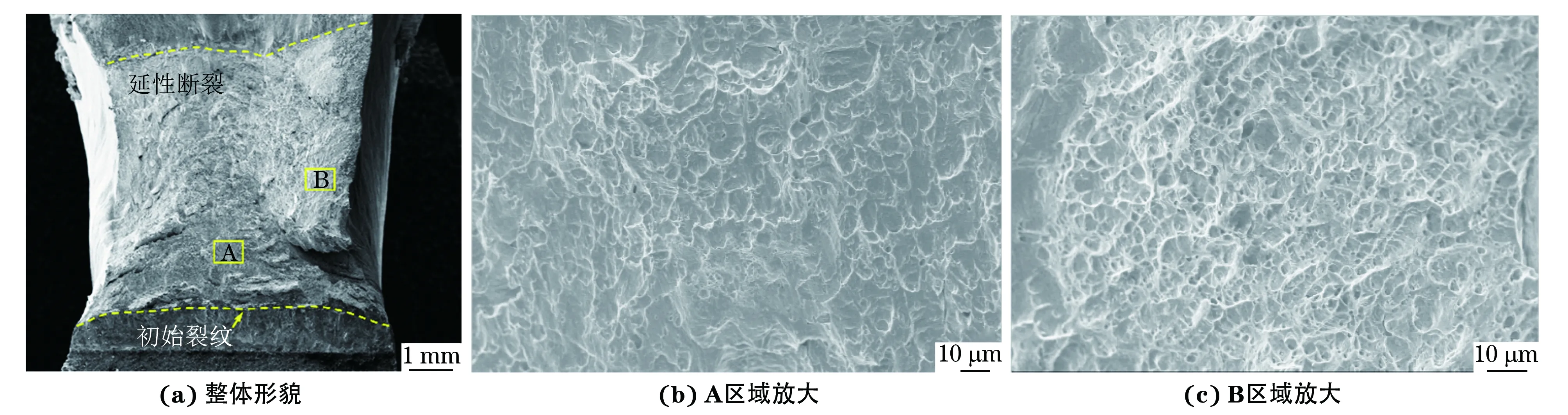

由图4可以看出:1#试样断口处发生了较大的塑性变形,尤其是在两侧的自由表面附近,这是因为沿厚度方向试样的拘束度不同,自由表面的拘束度低,所以发生了明显的塑性变形;A区域中可观察到因大变形滑移而导致的独特断裂形貌,存在许多小的韧窝,B区域中可观察到少许的撕裂棱和大量的韧窝。这说明该试样在低面内、低面外拘束下发生了典型的高延性断裂,并在断裂过程中消耗了大量的能量,从而形成了非常高的J-R曲线。

图4 1#试样的断口形貌Fig.4 Fracture morphology of 1# specimen: (a) overall morphology; (b) amplification of area A and (c) amplification of area B

图5 2#试样的断口形貌Fig.5 Fracture morphology of 2# specimen: (a) overall morphology; (b) amplification of area A and (c) amplification of area B

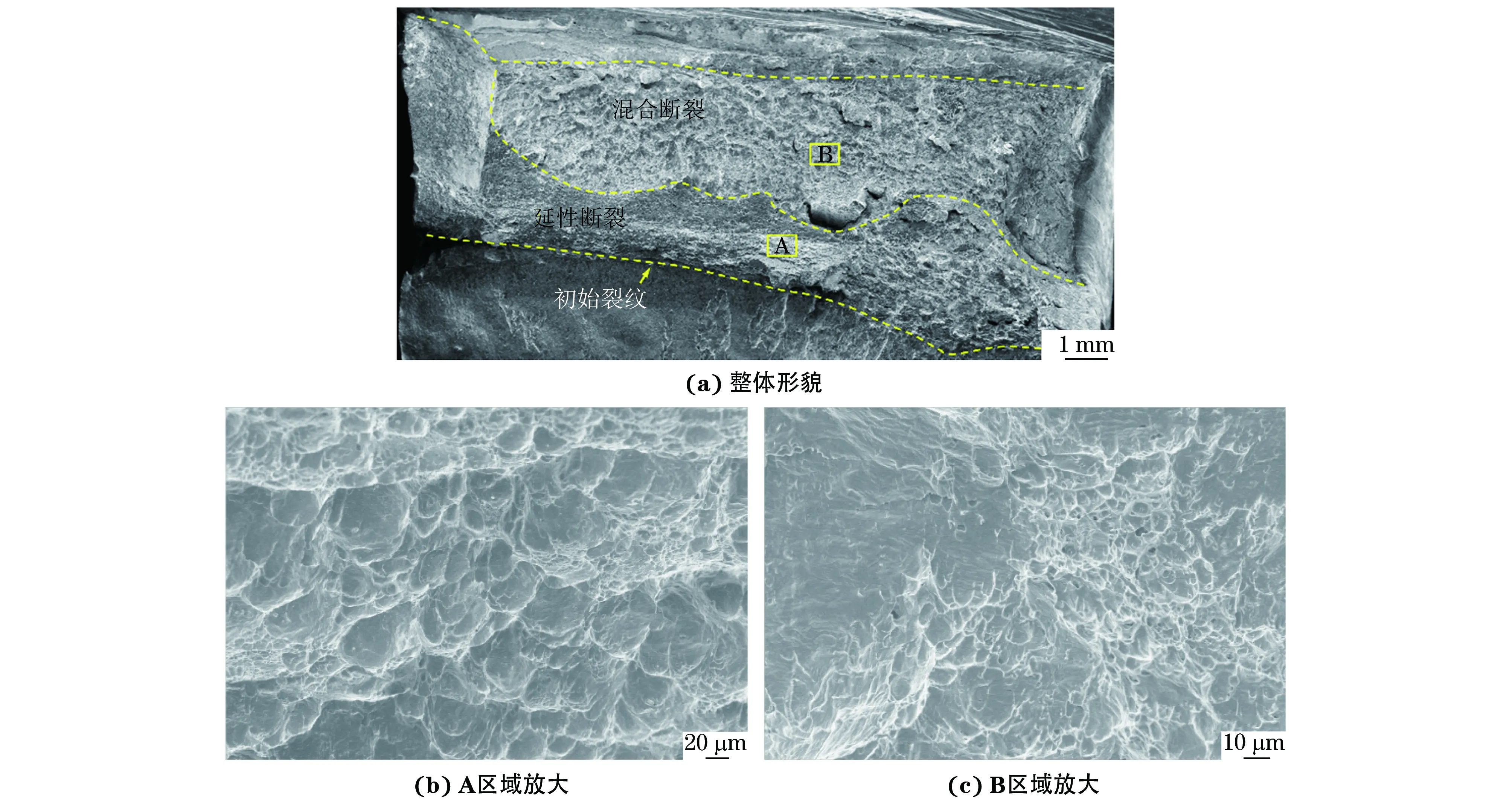

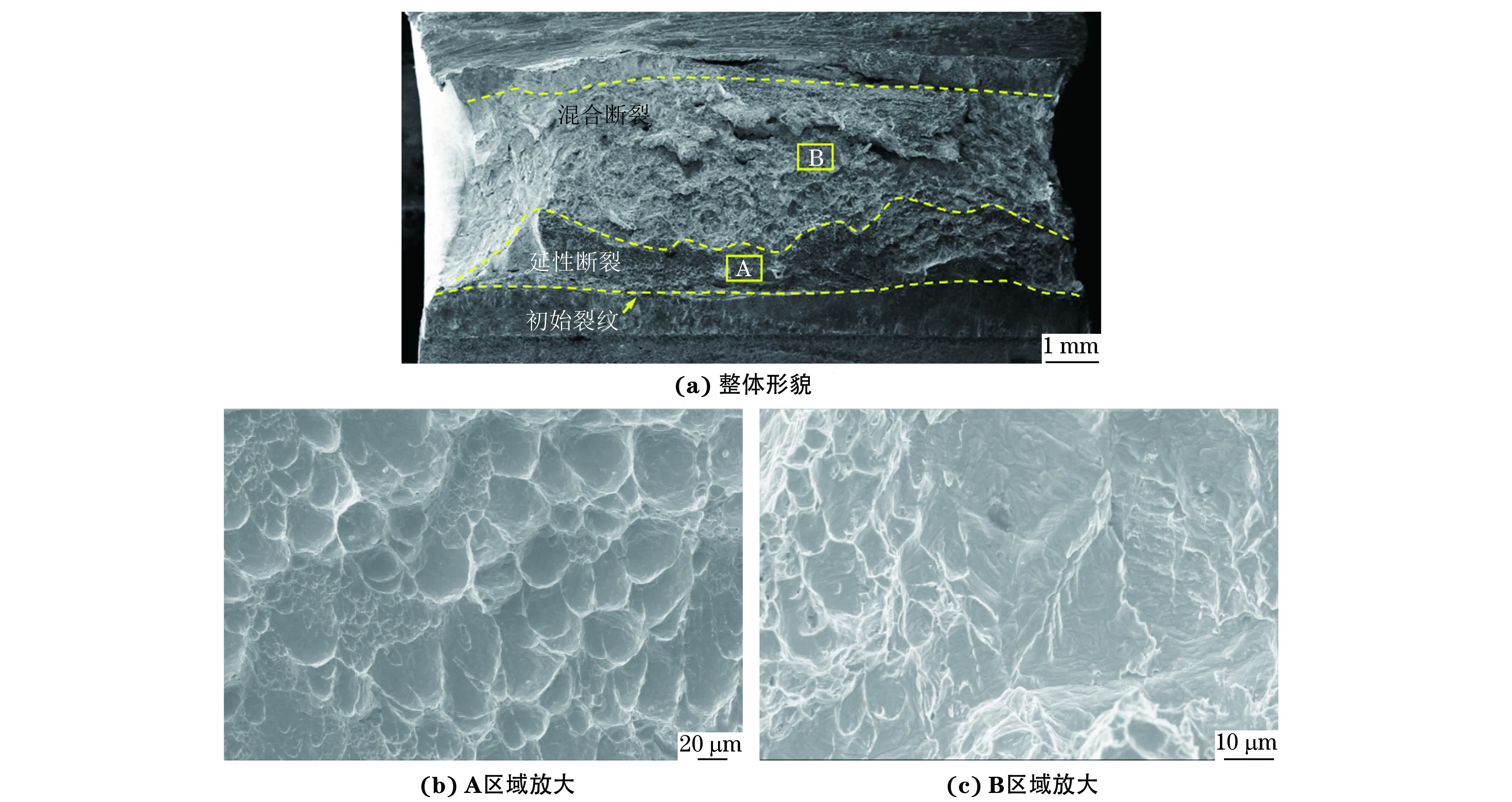

由图5可以发现:在2#试样靠近初始裂纹的A区域中有许多韧窝,说明该区域发生了局部延性断裂;在远离初始裂纹的B区域中存在大面积的脆性平面和一些小的韧窝,说明该区域发生了脆性断裂和延性断裂的混合断裂。由于A区域先于B区域断裂,因此该试样先发生局部延性断裂,随着裂纹的扩展转变为混合断裂。这与试样处于低面内、高面外拘束状态有关。在裂纹扩展长度较短时,面内拘束起主导作用,在裂纹扩展长度较长时,面外拘束起主导作用,因此在低面内拘束下的低裂尖张开应力和三轴应力的作用下,靠近初始裂纹的A区域发生延性断裂,随着裂纹的扩展,高面外拘束的作用逐渐显现,在高面外拘束下的高裂尖张开应力和三轴应力的作用下,远离初始裂纹的B区域的断裂方式向脆性断裂转变。由于该试样的面内拘束非常低,整个试样仍以延性断裂为主,因此其J-R曲线仍然较高。

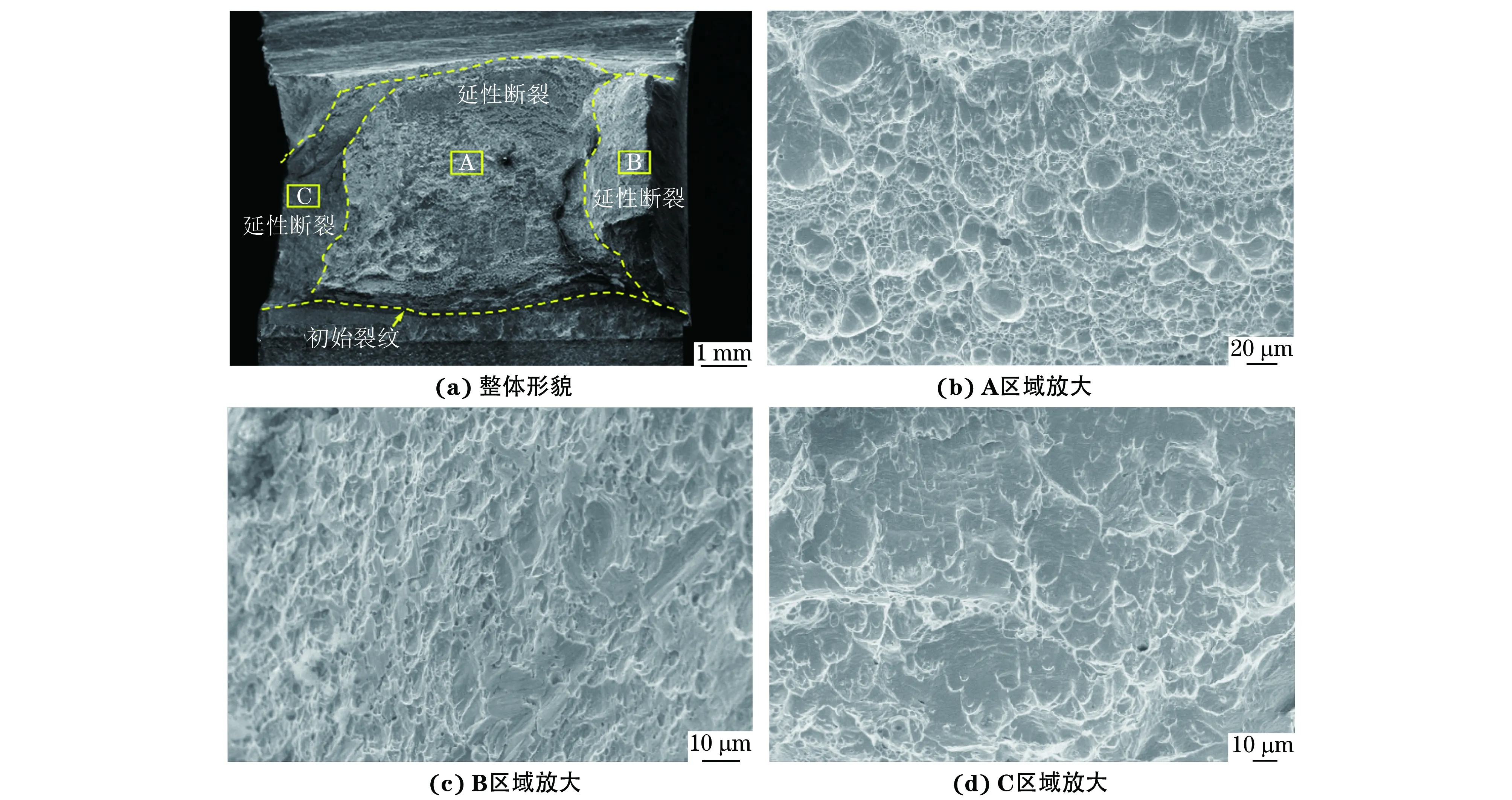

由图6可以看出,3#试样A区域和B区域中都存在大量均匀分布的韧窝,这表明该试样发生了高延性断裂。与1#试样相比,3#试样延性断裂的特征更加明显,断口韧窝较大,这说明在断裂过程中,该试样消耗了更多的能量,因此其J-R曲线比1#试样的略高。

由图7可以看出,4#试样的A区域与B区域中均可观察到大量均匀分布的韧窝,这说明该试样同样发生了延性断裂。综上所述,1#试样、3#试样和4#试样均处于较低的面内拘束和面外拘束作用下,导致其裂尖张开应力和三轴应力均较低,因此这3个试样均发生了高延性断裂,并均具有较高的J-R曲线。

图6 3#试样的断口形貌Fig.6 Fracture morphology of 3# specimen: (a) overall morphology; (b) amplification of area A and (c) amplification of area B

图7 4#试样的断口形貌Fig.7 Fracture morphology of 4# specimen: (a) overall morphology; (b) amplification of area A and (c) amplification of area B

图8 5#试样的断口形貌Fig.8 Fracture morphology of 5# specimen: (a) overall morphology; (b) amplification of area A and (c) amplification of area B

由图8可以发现:5#试样靠近初始裂纹的A区域存在许多尺寸不同的韧窝,这说明该区域发生了局部延性断裂;远离初始裂纹的B区域存在大面积的脆性平面和少许韧窝,这说明该区域发生了脆性断裂和延性断裂的混合断裂。该试样与2#试样均处于低面内、高面外拘束状态,二者的断口形貌也类似。由此可知,在低面内、高面外拘束作用下,试样在靠近初始裂纹区域发生了延性断裂,在远离初始裂纹区域发生了混合断裂。

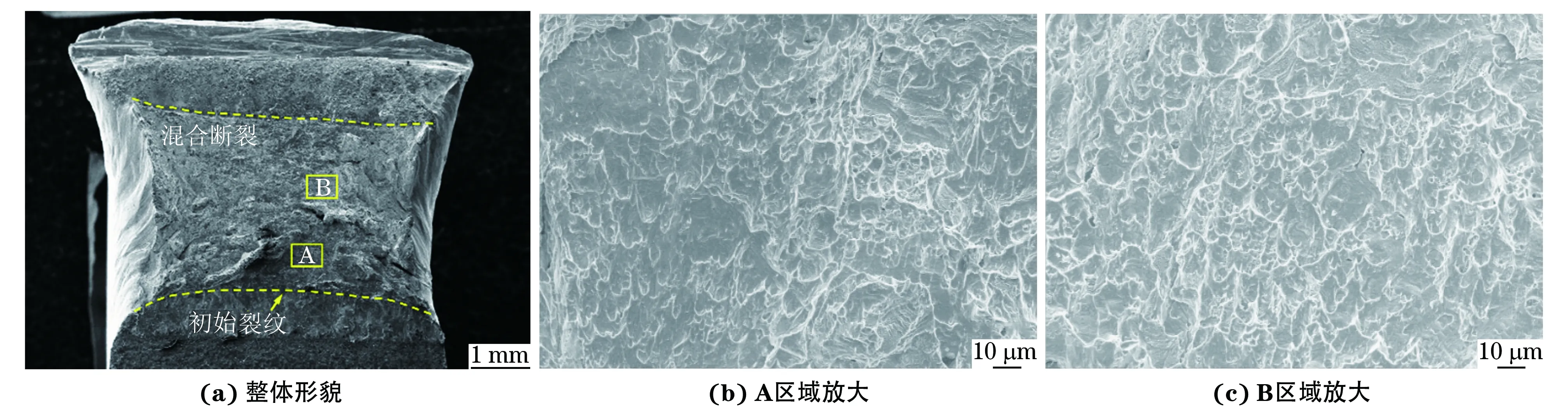

由图9可以发现:6#试样断口两侧区域的塑性变形非常明显,呈现出平面应力区的剪切撕裂特征,这说明该区域发生了局部延性断裂;断口的中心区域可观察到许多尺寸不一、分布不均匀的韧窝,这也说明该区域发生了局部延性断裂。因此,6#试样的J-R曲线较高。

由图10可以看出:7#试样断口左上侧凹凸不平,右下侧较平滑;经放大后发现,断口左上侧存在大量均匀分布的韧窝和由大变形引起的撕裂棱,这说明该区域发生了局部延性断裂,而断口右下侧存在许多脆断小平面,这说明该区域发生了局部脆性断裂。由于断口中脆性断裂区域所占比例较大,因此整个试样以脆性断裂为主。

图9 6#试样的断口形貌Fig.9 Fracture morphology of 6# specimen: (a) overall morphology; (b) amplification of area A;(c) amplification of area B and (d) amplification of area C

图10 7#试样的断口形貌Fig.10 Fracture morphology of 7# specimen: (a) overall morphology; (b) amplification of area A and (c) amplification of area B

7#试样的局部脆性断裂与延性断裂共存的混合断裂方式与A508/52Mb界面区域高强度的马氏体组织和裂纹两侧的强度失配有关。由于高强度材料的塑性变形比较困难,所以在高面内、高面外拘束作用下,裂纹尖端产生较高的三轴应力,促使低韧性马氏体组织中裂纹的萌生和扩展。随着载荷的增大,在强度失配的作用下,裂纹扩展路径发生偏转[22-23],裂纹尖端的塑性变形主要发生在低强度高韧性的52Mb侧,促进了延性断裂的发生。在该混合断裂方式下,试样在裂纹扩展过程中消耗的能量较低,因此其J-R曲线较低。

由图11可以看出,8#试样的A区域和B区域中均可观察到大面积的脆性平面,同时还存在一些细小的韧窝,这说明在高面内、低面外拘束作用下,该试样发生了脆性断裂和延性断裂共存的混合断裂,并以脆性断裂为主。脆性断裂的产生与高面内拘束下的高裂尖张开应力和三轴应力有关[22],而延性断裂的产生或许与该试样非常低的面外拘束有关,低面外拘束在一定程度上减小了裂尖张开应力和三轴应力。在脆性断裂机理的主导下,该试样的J-R曲线比较低。

由图12可知,9#试样的A区域和B区域中存在着大量的脆性平面与少量韧窝,这说明在高面内、高面外拘束下,该试样发生了以脆性断裂为主的混合断裂。

图11 8#试样的断口形貌Fig.11 Fracture morphology of 8# specimen: (a) overall morphology; (b) amplification of area A and (c) amplification of area B

由7#试样和9#试样的断口观察结果可以发现,在高面内、高面外拘束作用下,试样发生了脆性断裂和延性断裂共存的混合断裂,但断口的脆性特征更为明显,因此这2个试样的J-R曲线很低。

2.3 面内、面外拘束交互作用对结构完整性评定的影响

在焊接结构的安全性设计和失效评定中,断裂韧度和J-R曲线的选择对描述和预测焊接结构的失效临界点具有重要的作用。以上述试验结果为例:如果用a/W=0.7的试样获得的断裂韧度或J-R曲线来评价a/W=0.1试样的断裂行为,势必会得到非常保守的结果,造成设备的过早报废与大量的浪费;反之,如果用a/W=0.1的试样获得的断裂韧度或J-R曲线来评价a/W=0.7试样的断裂行为,势必会得到非常危险的结果。同样地,如果用不同面外拘束的试样获得的断裂韧度或J-R曲线来评价其他面外拘束试样的断裂行为,也会带来过于保守或非常危险的评价结果。

综上所述,为了对异种金属焊接接头进行准确、可靠的安全性设计和失效评定,需要综合考虑面内、面外拘束的交互作用对异种金属焊接接头最薄弱位置断裂机理及其J-R曲线的影响。

3 结 论

(1) 在面内、面外拘束交互作用下,异种金属焊接接头熔合区呈现出复杂的断裂机理,并具有复杂的J-R曲线变化规律。在低面内、低面外拘束作用下,试样发生了高延性断裂,其J-R曲线较高;在低面内、高面外拘束作用下,试样在靠近初始裂纹的位置发生了延性断裂,在远离初始裂纹的位置发生了脆性断裂和延性断裂共存的混合断裂,其J-R曲线居中;在高面内、低面外拘束下和高面内、高面外拘束作用下,试样均发生了以脆性断裂为主的混合断裂,其J-R曲线较低。

(2) 与面外拘束相比,面内拘束对试样J-R曲线的影响更加明显。为了对异种金属焊接接头进行准确、可靠的安全性设计和失效评定,需要综合考虑面内、面外拘束的交互作用对异种金属焊接接头最薄弱位置断裂机理及其J-R曲线的影响。

[1] 李江,吴欣强,韩恩厚,等. 核电焊接结构材料腐蚀失效研究现状与进展[J]. 腐蚀科学与防护技术,2014,26(1):1-7.

[2] CELIN R, TEHOVNIK F. Degradation of a Ni-Cr-Fe alloy in a pressurised-water nuclear power plant [J]. Materiali in Tehnologije, 2011, 45(2):151-157.

[3] OGAWA T, ITATANI M, SAITO T,etal. Fracture assessment for a dissimilar metal weld of low alloy steel and Ni-base alloy[J]. International Journal of Pressure Vessels & Piping, 2012, 90/91(3):61-68.

[4] AGENCY I A E. Ageing management for nuclear power plants: Safety guide[M]. [S.l.]: IAEA, 2009.

[5] WANG H T, WANG G Z, XUAN F Z,etal. Local mechanical properties of a dissimilar metal welded joint in nuclear power systems [J]. Materials Science and Engineering A, 2013, 568(4):108-117.

[6] WU Y, CAI Y, WANG H,etal. Investigation on microstructure and properties of dissimilar joint between SA553 and SUS304 made by laser welding with filler wire[J]. Materials & Design, 2015, 87:567-578.

[7] WANG H T, WANG G Z, XUAN F Z,etal. Fracture mechanism of a dissimilar metal welded joint in nuclear power plant[J]. Engineering Failure Analysis, 2013, 28(2):134-148.

[8] 丁杰,张志明,王俭秋,等. 三代核电接管安全端异种金属焊接接头的显微表征[J]. 金属学报,2015,51(4):425-439.

[9] 袁义帆,卢煦,杨星红,等. 16MND5/309L/308L/Z2CND18-12N异种金属焊接件的组织和性能[J]. 理化检验-物理分册,2014,50(6):404-408.

[10] SAMAL M K, BALANI K, SEIDENFUSS M,etal. An experiment and numerical investigation of fracture resistance behavior of a dissimilar metal welded joint[J]. Archive Proceedings of the Institution of Mechanical Engineers Part C: Journal of Mechanical Engineering Science, 2009, 223(7):1507-1523.

[11] FAIDY C. Structural integrity of dissimilar welds: Adimew project overview[C]∥ASME/JSME 2004 Pressure Vessels and Piping Conference. California: ASME, 2004.

[12] XUE H, OGAWA K, SHOJI T. Effect of welded mechanical heterogeneity on local stress and strain ahead of stationary and growing crack tips[J]. Nuclear Engineering & Design, 2009, 239(4):628-640.

[13] WANG H T, WANG G Z, XUAN F Z,etal. An experimental investigation of local fracture resistance and crack growth paths in a dissimilar metal welded joint[J]. Materials & Design, 2013, 44:179-189.

[14] SAMAL M K, SEIDENFUSS M, ROOS E,etal. Investigation of failure behavior of ferritic-austenitic type of dissimilar steel welded joints[J]. Engineering Failure Analysis, 2011, 18(3):999-1008.

[15] FAN K, WANG G Z, XUAN F Z,etal. Local fracture resistance behavior of interface regions in a dissimilar metal welded joint[J]. Engineering Fracture Mechanics, 2015, 136:279-291.

[16] CHHIBBER R, ARORA N, GUPTA S R,etal. Use of bimetallic welds in nuclear reactors: Associated problems and structural integrity assessment issues[J]. ARCHIVE Proceedings of the Institution of Mechanical Engineers Part C: Journal of Mechanical Engineering Science, 2006, 220(8):1121-1133.

[17] LAUKKANEN A, NEVASMAA P, EHRNSTÉN U,etal. Characteristics relevant to ductile failure of bimetallic welds and evaluation of transferability of fracture properties[J]. Nuclear Engineering & Design, 2007, 237(1):1-15.

[18] SHANG Y B, SHI H J, WANG Z X,etal. In-situ SEM study of short fatigue crack propagation behavior in a dissimilar metal welded joint of nuclear power plant[J]. Materials & Design, 2015, 88:598-609.

[20] BLOUIN A, CHAPULIOT S, MARIE S,etal. Brittle fracture analysis of a dissimilar metal weld[J]. Engineering Fracture Mechanics, 2014, 131(5):58-73.

[21] WANG H T, WANG G Z, XUAN F Z,etal. Numerical investigation of ductile crack growth behavior in a dissimilar metal welded joint[J]. Nuclear Engineering & Design, 2011, 241(8):3234-3243.

[22] YANG J, WANG G Z, XUAN F Z,etal. An experimental investigation of in-plane constraint effect on local fracture resistance of a dissimilar metal welded joint[J]. Materials & Design, 2014, 53(1):611-619.

[23] YANG J, WANG G Z, XUAN F Z,etal. Out-of-plane constraint effect on local fracture resistance of a dissimilar metal welded joint[J]. Materials & Design, 2014, 55(1):542-550.

[24] YANG J. Micromechanical analysis of in-plane constraint effect on local fracture behavior of cracks in the weakest locations of dissimilar metal welded joint[J]. Acta Metallurgica Sinica (English Letters), 2017, 30(9):1-11.

[25] KIM Y J, KIM J S, CHO S M,etal. 3-D constraint effects onJ, testing and crack tip constraint in M(T), SE(B), SE(T) and C(T) specimens: numerical study[J]. Engineering Fracture Mechanics, 2004, 71(9):1203-1218.

[26] YANG J, WANG G Z, XUAN F Z,etal. Unified correlation of in-plane and out-of-plane constraints with fracture toughness[J]. Fatigue & Fracture of Engineering Materials & Structures, 2014, 37(2):132-145.