CRH3A车体侧墙与端墙连接板组焊变形控制法

2018-03-22徐昆于红

■ 徐昆,于红

CRH3A型铝合金车体共由八节车厢组成,其中包括两辆头车和六辆中间车。中间车(如:三车)由底架、侧墙、车顶和端墙等四部分组成,其外形结构如图1所示。

随着CRH3A高速动车组项目的不断向前推进,我们对本工序生产过程的认识也在不断加深。原有工艺方法中存在的问题亟待调整和改进。

1. CRH380生产工艺总结

CRH380侧墙与端墙连接板系采用6mm厚的条状板材,其作用是通过调整其宽度大小,来实现侧墙与端墙的不同连接。连接板的宽度一般在40~50mm之间变化,焊接接头的坡口形式为6V带垫板PF立焊。

C R H380连接板的装配方法:是落车后,先测量侧墙与端墙的实际距离,连接板两侧预留3mm的间隙,即连接板的尺寸比侧墙与端墙的实际距离尺寸小5~6mm,然后在连接板坯料上画线切割,修整坡口并打掉氧化膜后,在车厢内侧进行定位焊。

定位焊时采取50(200)mm交错断续焊缝,定位焊完毕后,立即焊接外侧6V焊缝,采用两层两道焊,为防止变形,打底焊一般采用退焊法。由于连接板的宽度只有40~50mm,两道平行焊缝相距太近,容易引起较大的焊接变形,所以打底焊完成后,必须进行一次调修,连接板调平后,先进行层间清理,然后再进行盖面层焊接。

2. CRH3A连接板组焊新问题

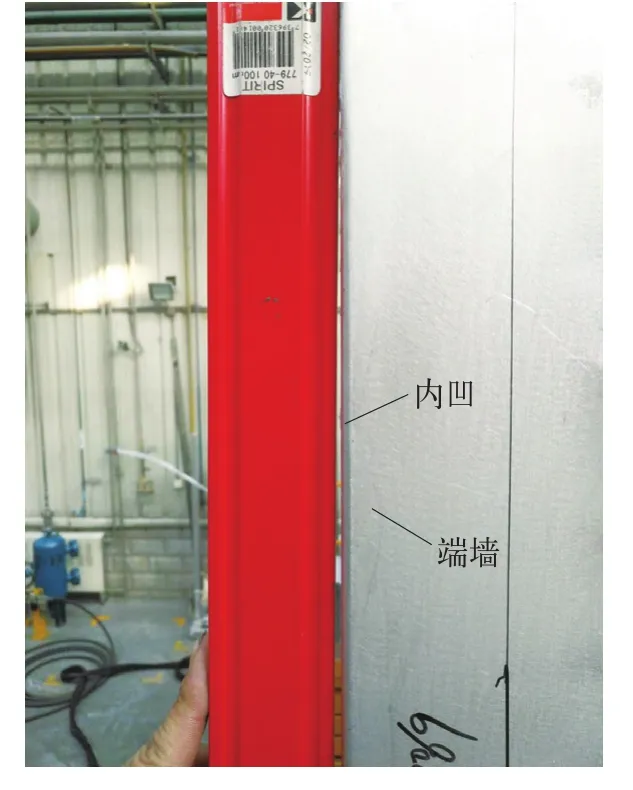

在C R H3A车体装配、焊接侧墙与端墙连接板时,由于连接板的厚度为6m m,长度为2 5 5 0 m m,宽度一般为30~40mm,易引起较大的焊接变形;在连接板与侧墙及端墙的交界处,也容易产生内凹变形(见图2),造成车体外形轮廓平面度超差,甚至使莱卡检测数值超差,所以必须进行调修才能解决。另外,因端墙为壁厚2.5mm的铝型材,包边槽铝型材壁厚仅为3mm,端墙侧面最大厚度仅为40mm,刚度较差,焊后端墙外轮廓表面易产生波浪变形(即多点内凹变形),如图3所示。

图1

下面就CRH3A连接板组焊过程中与CRH380相比出现的新问题进行详细分析。

(1)连接板尺寸变化 CRH3A连接板比CRH380连接板长度尺寸增加,原来CRH380侧墙连接板长2170mm,现在CRH3A的连接板长2550mm;原来连接板宽度40~50mm,现在的连接板宽度30~40mm 。长而窄的连接板组焊过程中更易产生变形,控制变形难度更大。

(2)端墙壁厚及外形尺寸变化 CRH3A端墙比CRH380端墙更薄,CRH380端墙为组焊结构,板的最大厚度为8mm,组焊后端墙两侧厚度为135mm(不含垫板),刚度较大。CRH3A端墙采用2.5mm的薄铝型材,包边槽铝型材壁厚仅为3mm,厚度为40mm,刚度较小,薄而窄的端墙组焊过程中更易产生波浪变形,必须进行多点控制。

图2 端墙内凹

图3 连接板内凹

3. 应对措施

针对上述问题,连接板在组焊过程中,应采取更有效的工艺措施。

具体有以下几点:

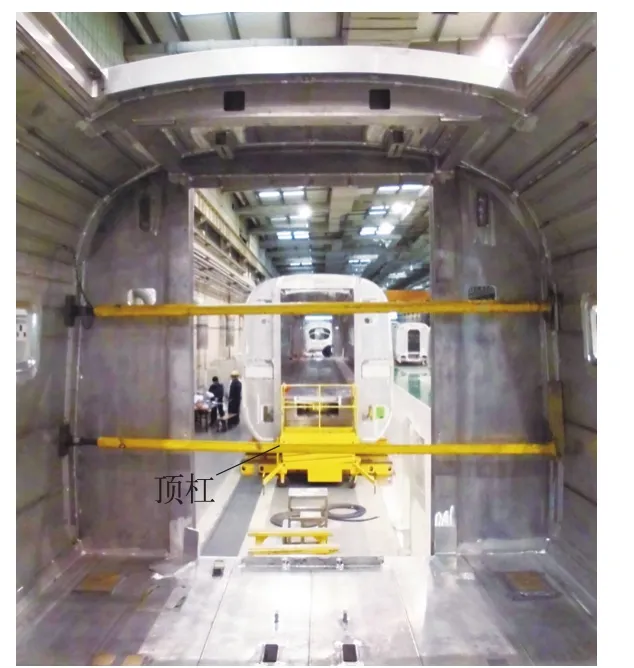

(1)预留反变形 CRH380端墙由于刚度大,装配连接板时,只需用顶杠将内凹侧墙进行调整即可。CRH3A车体由于连接板长度增加,侧墙内凹加剧,如图4所示; CRH3A车体除了侧墙内凹需要调整外,因其端墙薄而窄,刚度低,当上道工序车体组装班焊完上部车顶连接板和下部端墙与底架地板正装角焊缝之后,会产生内凹变形,如图5所示。

另外,端墙上开的方孔,以及外侧的5种雨檐、堵板、电缆缚紧座等焊接件的焊接,更加剧了内凹变形。因此,CRH3A连接板装配前,除了要先测量好侧墙及端墙的变形量,并做出反变形后,才能进行连接板的下料和装配。通过不断摸索总结出:端墙上下两端反变形为3mm,中间最大为5mm,调整必须多点进行,如图6、图7所示。

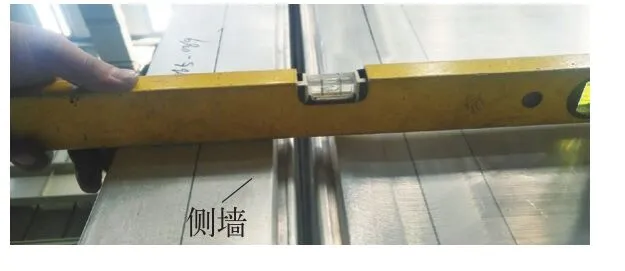

图4 侧墙内凹

图5 端墙内凹

必要时可用小液压顶杠进行精细调节,如图8所示;侧墙上下两端与端墙调平即可,中间应比端墙略外凸1~2mm即可,调整方法如图9所示。

图6 端墙外形结构

图 7

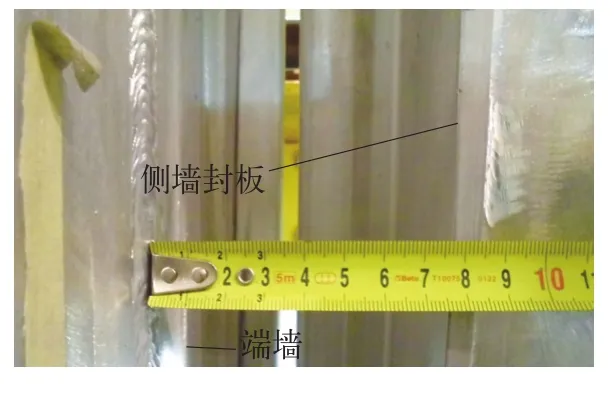

(2)改变定位焊方法 当端墙垫板与侧墙垫板之间的距离小于30mm时,因端墙与侧墙封板距离小于80mm(见图10),焊接空间狭小,焊枪灵活性差,操作困难,不仅内部段焊成形差,而且用铣刀打磨段焊的起弧点和收弧点也非常困难。经分厂技术室与焊接工艺人员研究决定,将内部段焊改为外部段焊,即在连接板的坡口侧段焊焊点。焊点必须保证平行对称焊接,切不可交错定位焊。这是因为连接板较窄,很容易产生变形,若采用交错定位焊,段焊时产生的收缩变形会将连接板拉弯,即段焊后焊点侧间隙会变小,而非段焊点侧坡口间隙会增大,如图11所示。

非段焊处由于间隙较大,不仅收缩量大,使端墙产生波浪变形,而且容易将垫板焊洇。段焊平行对称定位焊时,由于焊点收缩力平衡,相互抵消,所以可保证连接板平直和坡口间隙均匀一致。段焊后,应将坡口侧段焊的起弧端和收弧端进行打磨,去除起弧端焊瘤和收弧端的弧坑裂纹,并修成缓坡,如图12所示。

图 8

图 9

图10 端墙内侧

(3)控制调修温度和锤击力度 当打底层焊完后,要进行调平,此时焊缝及热影响区的温度较高,焊缝未经过自然时效,焊缝强度尚未恢复,此时锤击对焊缝产生很大的冲击力及剪切力,在焊接应力及巨大外力共同作用下,很容易在焊根处及熔合线附近产生裂纹。特别是焊根处靠近垫板处的裂纹,很难发现,留下很大的安全隐患。

动车组出厂后,铝合金车体要运行三十年不检修,其间任何微小的裂纹在动车高速运行时产生的高频振动及错车时产生的巨大压力的共同作用下,很容易延伸直至断裂,后果不堪设想。为此焊后不能马上调修,要经过充分冷却,控制调修时工件温度<30℃方可进行;另外因端墙较薄,还应控制锤击力度不能太大,防止将端墙打塌或形成明显凹陷,如图13所示。

图11 交错点固焊

图12 平行点固焊

(4)调整焊接顺序 虽然焊接都会产生变形,并对生产造成不利影响,但是焊接变形也是可以利用的,应尽可能利用其变形规律来抵消原有变形,进而减少甚至取消打底焊后的调修。

具体方法如下:

第一,焊前应仔细检查连接板的凹凸,并做好标记,打底焊接时,利用焊接产生的收缩变形及角变形规律,首先焊接外凸的部位,然后利用焊接变形将内凹部位拔起来。

第二,较平部位焊接时,采用分段跳焊法:首先从刚性较大的一侧(端墙侧)焊起,跳焊时可间隔两个段焊焊一段焊缝,这样整条焊缝便可化整为零,焊接热输入在整条焊缝上分布也比较均匀,避免了热量过分集中,最大程度地减少了变形。打底焊结束后要进行层间打磨,将焊瘤、气孔及未熔合等焊接缺陷清除干净。

第三,焊盖面层之前先检查坡口,仔细观察连接板的平整度,外凸的部位先焊,利用焊接变形对原来已存在的变形进行二次修正,焊后如图14所示。

图13 控制锤击力

第四,对于较平整的部位,仍采用分段跳焊法,以减少焊接变形,焊接时应注意起弧点与收弧点充分熔合好,保证接头部位的熔合质量,两条焊缝的接头应错开50mm的距离。图15为按新方法焊接后,端墙的平面度效果,图16为验收后的效果。

图14 焊后效果

图15

图16

4. 工艺方法的特点及应用效果

(1)特点 ①采用创新方法后,基本消除了焊接变形。②焊后无需调修,直接交验,缩短了生产周期。③大幅减少了调修工的工作量,降低了调修工的劳动强度。

(2)应用效果 本项创新推广使用至今效果良好,在焊接生产中得到很好应用,并将继续服务于CRH3A项目,持续发挥效益。