排气管焊接专机的设计

2018-03-22余可安黄小林兰建平曾庆文

■ 余可安,黄小林,兰建平,曾庆文

汽车排气管总成是汽车动力系统的关键零部件,排气管的失效,不仅会导致排气气压下降,降低整车的动力性能,而且还造成了车内噪声大,发动机及底盘明显振动等现象。如图1、图2为某车型新开发的B15T消排系统总成和排气管焊接工艺,为满足用户的产能需求及气密性100%检测的技术要求,新开发了一台排气管环焊专机。

1. 设计过程及效果

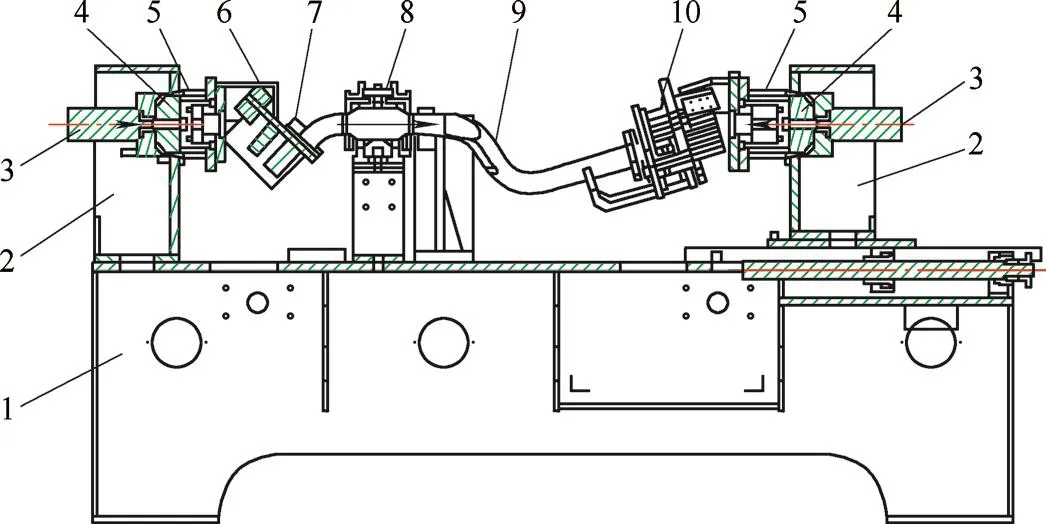

(1)主要构成 如图3所示,排气管焊接专机主要由伺服驱动机构、提抢座机构、焊机、送丝机构(各2套)以及电气柜等组成。

(2)夹具设计原则 根据排气管总成的焊接工艺材料种类、板厚、焊缝位置等因素,采用焊枪静止不动、工件转动的焊接运动方式。因此夹具的设计必须确保波纹管的中心与左、右两侧的伺服驱动机构的旋转中心处于同一直线上(见图4),但波纹管作为典型非线性弹性元件,具有材料非线性、几何非线性和大变形等特性,不能像传统刚性物料一样进行定位夹紧,需在波纹管两端使用4套铜质导轮形成V型支撑,同时夹紧机构带动其上的两套铜质导轮进行夹紧,确保波纹管中心线与驱动旋转中心线吻合。

图1 B15T消排系统总成

图2 B15T排气管焊接工艺

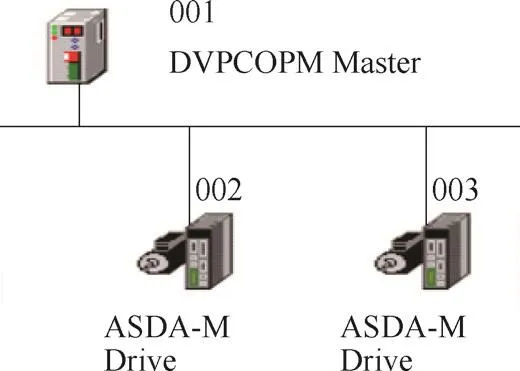

(3)双电动机协调旋转焊接 如图5所示,双电动机协调旋转焊接主要是以台达DVP系列的PLC做主控单元,控制左、右两个伺服伺服电动机的同步旋转,无级调节焊接速度,从而实现双电动机的协调旋转焊接, 这种方式可以大大降低因焊缝渗漏而引起的质量问题。

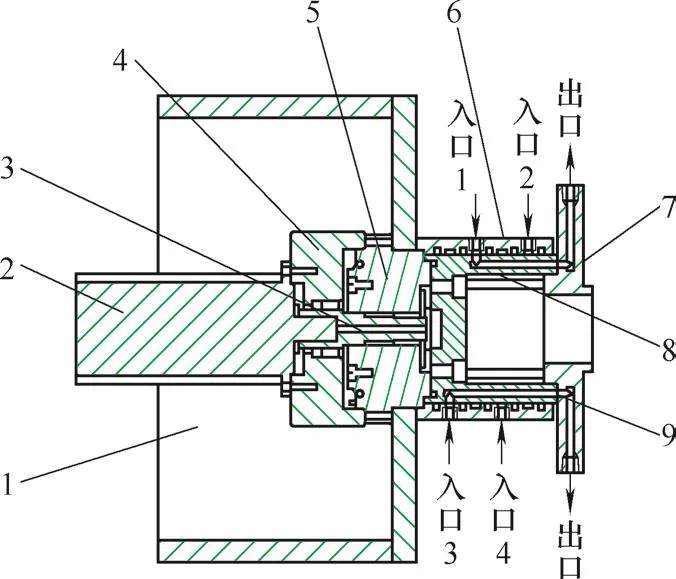

(4)旋转夹具进气机构 旋转夹具进气机构的设计原理:利用轴用旋转格莱圈的特性,在每两套轴用旋转格莱圈(见图6)之间实现一支气路的通路。如图7所示,轴用旋转格莱圈安装在固定座6上,气体通过固定座6进入到固定座6内孔的环型槽,在轴用旋转格莱圈的密封作用下,经由旋转轴8上的孔和O形圈9输出到法兰7,再通过气管连直接连接到旋转夹具上的各个气缸,从而实现旋转夹具气路的通路。

轴用旋转格莱圈是由一个低摩擦的聚四氟乙烯密封环与一个O形密封圈所构成,属于内圆周密封,用于有旋转或摆动轴、旋转接头等处,可承受两侧压力或交变压力作用实现双向的旋转密封。具有以下特性:①启动时不爬行,无粘滞现象。②抗磨性及尺寸稳定性好。③可承载的密封压力≤30MPa(速度1m/s时),≤20MPa(速度2m/s时)。

(5)气密性检测要求 对传统汽车而言,排气系统对整车NVH性能至关重要,排气管作为乘用车上的一个重要部件,其SOS焊接工艺要求产品的焊接下线必须100%经由气密性设备(见图8)进行焊缝检测,不能出现任何的渗漏。

图3 排气管焊接专机结构示意

图4 波纹管定位夹紧示意

图5 双电动机变位协调焊接运动机构

图6 轴用旋转格莱圈及其安装示意

检测技术要求检测仪(皖仪LC103或COSMO的DF—24BA)在温度为(23±5)℃时,检测压力在(30±1)kPa下,检测时间内总成的泄漏量≤30mL/min,并且所有的焊缝处不能出现漏气现象。

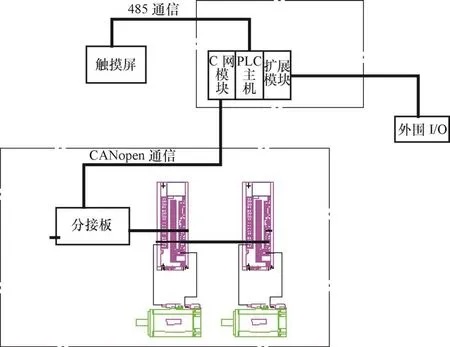

(6)电气控制流程 专机采用台达DVP系列的PLC与伺服驱动器之间采用CANopen通信,其硬件组态图如图9所示。

PLC与专机外部输入、输出端口的I/O通信,外部输入的信号经I/0传给PLC,PLC编写的逻辑梯形图将输出信号传给电磁阀等,这样使系统更简单更稳定,其控制流程如图10所示。

(7)人机操作界面 专机的主控核心是PLC,PLC要在获取足够的专机工作状态信息的基础上,才能根据焊接的工作循环,对外部I/O及伺服发出相应的控制指令,实现对专机的控制。PLC采用C网通过伺服控制、I/O扩展模块实现专机与伺服等各电气控制元件的通信,从而把专机的各个焊接状态信息进行精确处理并显示在触摸屏上(见图11)。

2. 焊接专机特点

(1)双伺服电动机通过精密的RV减速机实现左、右旋转夹紧机构的同步旋转,减少了复杂的机械转动链部件,并且左、右旋转夹紧机构可以单独控制,方便产品法兰角度的调节。

(2)通过轴用旋转格莱圈,实现多支气路在旋转轴上的通路,实现旋转夹紧机构上的多个气缸在焊接过程中的定心与夹紧,保证产品法兰端面与套管的精度要求,保证焊接质量,减小焊接变形。

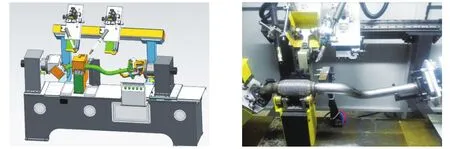

专机实现了B15T消排系统总成排气管的自动焊接、松开等一系列程序控制,实施后收到的效果如图12和图13所示。

(3)减少相应的设备投资。专机制造成本8.8万元,市场采购价格约16万元,直接节约成本7.2万元。

图7 双电动机变位协调焊接运动机构

图8 排气管气密性检测设备

图9 硬件组态

图10 专机控制流程

图11 专机人机操作界面

(4)改善了工人劳动强度与焊接操作环境。由原来的手工焊接转变为设备自动焊接,提升了消排焊接工艺水平。

(5)提高了劳动生产率。由原来的焊接节拍45JPH提高到了62JPH,快速响应了客户产能需求的拉动。

(6)提高了产品焊接质量和经济效益。改变了原有手工焊接在气密性检测工序时因焊缝质量问题而经常引起的返工补焊的被动局面,焊接质量明显提高,一次焊接合格率达到98%以上。

(7)降低了人工成本,缓解招工难的问题。

(8)N*360°的左、右旋转夹紧机构不仅可以应用在气路上,还可以应用在液压油路上,为类似的产品(如排气管的OBD螺母焊接、后桥法兰头焊接等)环焊工艺提供了借签。

图12 排气管焊接专机数模及现场生产效果

图13 排气管焊接效果

3. 结语

排气管焊接专机的开发优化了生产线的焊接工艺,提升了消排焊接工艺水平,在快速响应客户需求实现生产力的同时,提高了公司自主研发与技术创新能力,取得很好的效果,增强了公司产品的竞争力。

[1] 苏志朴.汽车排气管设计中QFD与FMEA的集成应用研究[J].汽车实用技术,2014,(5).

[2] 张荣荣, 等.汽车排气管总成仿真建模及对标[C].2013中国汽车工程学会年会论文集,2013.

[3] 韩淑洁.基于ANSYS的金属软管参数化有限元建模方法[J].制造业自动化,2011,(11).