富水砂土复合地层超大断面隧道短管棚超前支护快速施工技术

2018-03-22宋振军

宋振军

(中铁十二局集团有限公司宝兰客专项目部 甘肃天水 741020)

1 工程概况

某隧道隧道设计为单洞双线隧道,线间距5m,开挖断面积为152~168.4m2,隧道址区黄土台塬地貌,冲沟发育,地形起伏较大。山体绵延起伏,大部分被黄土覆盖,沟谷深切较大,多呈“U”及“V”字型。

隧道洞身通过地层为多种土体并存的复合地层,为第三系粉质黏土、粉细砂、砂类土、圆砾类土以及半胶结状砂层随机复合地层,软硬不均,层间结合极差,岩性变化极其复杂,循环间围岩出入较大,砂层与土层结合处渗水量较大,呈面状流出,局部呈股状,经现场测定涌水量为100~750L/min-10m。由于受地下水影响,围岩软化,蠕变性增强,易出现突水涌泥、流砂涌砂,施工安全风险极大。

2 富水砂土复合地层短管棚超前支护施工方法

2.1 施工工艺流程

隧道短管棚施工工艺流程图见图1。

2.2 施工控制要点

2.2.1 管棚工作室施作

(1)通过测量放样精确定位钢架,使用7500钢架按7500mm半径定位第1、2榀钢架。

(2)通过测量放样精确定位钢架,使用7500钢架按7550mm半径定位第3榀钢架。

(3)通过测量放样精确定位钢架,使用7500钢架按7600mm半径定位第4榀钢架。

图1 隧道短管棚施工工艺流程图

(4)通过测量放样精确定位钢架,使用7500钢架按7650mm半径定位第5榀钢架。

(5)通过测量放样精确定位钢架,使用7700钢架按7700mm半径定位第6榀钢架。

(6)通过测量放样精确定位钢架,使用7700钢架按7750mm半径定位第7榀钢架。

(7)通过测量放样精确定位钢架,使用7700钢架按7850mm半径定位第8榀钢架。

(8)通过测量放样精确定位钢架,使用8000钢架按8000mm半径定位第9、10榀钢架。

(9)通过测量放样精确定位钢架,使用7500钢架按7500mm半径定位套拱钢架。

2.2.2 拱顶放样

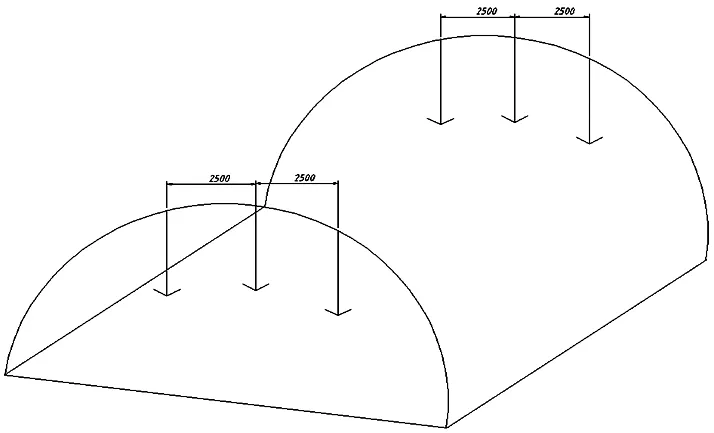

按照设计要求现场进行测量放样,精确定位出隧道拱顶中线及隧道中线左右偏距2.5m与中线平行的2根线,如图2。

图2 隧道拱顶放样示意图

2.2.3 管棚采用间隔钻孔注浆施工技术

管棚采用间隔钻孔注浆

(1)第一步首先施做奇数编号管棚:

①采用挖机在隧道上台阶施做一个长度不小于4m,宽度根据上台阶宽度而定,高度3.5~3.8m的工作平台,与下台阶呈30°左右的下坡,便于管棚机上下。管棚设计间距30cm,每环共计62根,对钻孔位置进行编号,首先施做奇数编号管棚,成孔一根装管一根,管棚全部完成后再集中进行注浆,对松软地层预注浆加固,解决了管棚间注浆串孔问题。

②第二步施做偶数编号管棚:

奇数编号管棚注浆完成后,已对地层进行了预注浆加固改良,开始施做偶数编号管棚,管棚成孔良好,通过偶数管棚的注浆,对该地层注浆效果好。

(2)隔孔高压注浆技术

①管棚注浆前,首先对已施工完成的初期支护背后进行注浆回填,防止管棚注浆时浆液从后方初期支护不密实位置流出,控制管棚注浆浆液的流动方向为掌子面前方。

②管棚施工对松软地层扰动大,隔孔注浆不会由于串孔造成相邻管棚注不进去浆液的问题,从而确保了每根管棚的注浆效果。

③高压注浆压力为30~40MPa,由于地层富水,浆液采用1:1水泥浆和双液浆,注意水泥浆和双液浆的使用顺序,按两种工况设计,以达到设计地层加固范围和堵水为目标,不得出现双液浆堵水迅速凝固而达不到一定的扩散半径。

④高压注浆全部完毕后,需要3~5h浆液凝固时间,3~5h之后方可进行下道施工。

(3)掌子面两次封闭方法

在施作管棚前,首先对掌子面进行网喷封闭处理,以确保核心土及掌子面砂层稳定,并且避免打设管棚时对围岩的扰动而出现大面积砂层滑落。挂设φ8网片,搭接长度为1~2个网格,喷射厚度为10cm的C25混凝土。

管棚完成后,注浆前再次封闭掌子面,确保注浆效果。由于打设管棚过程中,对掌子面围岩进行扰动,导致掌子面部分喷射的混凝土会脱落,因此需要再向掌子面均匀喷射C25混凝土,喷射厚度为5~10cm,保证掌子面为封闭状态,同时也防止高压注浆时浆液外流。

3 结束语

隧道在富水砂土复合地层采用6m短管棚,两台履带式全气动钻机同时作业,施工效率及精度高,施工一环62根,30个小时即可完成钻孔、注浆作业,达到了快速施工目标;通过研究间隔钻孔注浆施工方法,取得了良好的注浆效果;成功解决了前期施工中存在的漏沙漏水严重等问题,节约了超挖回填混凝土的使用量,减少了对塌方、变形的处理,节约了施工成本,同时也加快了施工速度,富水砂土复合地层Ⅵ级围岩平均月进尺28~30m,并创造了大西客专Ⅵ级围岩月进尺42m的纪录。

[1]铁建设(2005)160号,客运专线铁路隧道工程施工质量验收暂行标准[S].

[2]李向国.高速铁路技术[M].北京:国铁道出版社,2005.