炼化生产计划优化的应用研究

——以大庆石化公司为例

2018-03-22白林,王堃

白 林,王 堃

大庆石化公司:a.炼油厂;b.工程管理部,黑龙江 大庆 163711

引言

石油是不可再生资源。油田开采产能都会到达峰值或平台期,到达峰值或平台期后油田的产能不可避免会逐渐下滑至枯竭[1],石油的开采难度、成本会逐渐加大、升高,石油品质也会逐渐劣质化[2],并导致炼化企业原料成本相对上升、加工难度递增、生产经营成本逐渐上升[3]。

世界现存炼化产能已经饱和,足以满足世界经济体的需求,所以炼化行业无法象20世纪70年代以前那样依靠快速扩大规模来增加经济效益[4]。

目前世界先进石油企业集团除采取不断提高炼化生产自动化水平、调整产品结构、升级生产工艺等措施外,主要依靠不断提高生产经营管理过程中统筹规划、优化水平来实现炼化生产经营强大、持续的生产力,快速应对市场,最大化盈利[5-10]。

1 炼化生产计划优化理论的发展及实践

运筹学的规划论、库存论、图论等被应用于生产计划优化[11]。虽然当前逐渐引入了人工智能、快速寻优、混合启发算法等非数学理论、算法,但是数学规划法还是生产计划优化的主流方法[12]。

1832年法国数学家J B J·傅里叶和1911年C瓦莱普森、1939年苏联数学家Л B ·康·托罗维奇的《生产组织与计划中的数学方法》分别独立地提出了线性规划问题,但均未获得重视。

1947年美国数学家Dantzig发明了LP(linear programming,线性规划)Simplex(单纯型法)据此,可以按照一定程序,在有限步骤内完成优化求解。LP被应用于当时具有巨大经济价值的汽油配方优化问题的求解。

20世纪50年代,LP被Esso、Chevron等大型石油公司应用于炼化生产物料平衡、生产操作计划制定及优化,并在应用中发现了Pooling(混流)问题。

20世纪60年代,Box、梯度寻优法、MIP(多变量整数规划)、分支界定法、解决调和生产中混合物料性质非线性的SLP技术已出现。Dantzig-Wolfe分解算法大大降低了大规模LP问题的求解难度,实现了全厂生产计划LP模型优化解。随着计算机硬件技术提高、过程化程序语言应用,生产计划优化系统标准化地分解为矩阵生成、问题求解、结果报表生成3大模块,并成为炼化生产计划优化系统开发标准模式。

20世纪70年代,在SLP法及梯度寻优法基础上发展出SQP技术,误差分布、递归概念应用于pooling问题求解。众多软件开发商开发了原油评价数据、装置收率数据管理、LP模型生产、LP结果分析和报表生成等工具,促进了LP应用。

20世纪80年代,随着微机、数据库等软硬件技术的进一步成熟,炼化生产计划优化的软件标准化升级,脱离大型计算机硬件环境,进入以微机为工作平台的炼化生产管理部门办公系统。在分布递归法求解pooling问题基础上,误差分布递归概念被提出并应用;开发了Delta-base技术,利用直接迭代技术进行物性跟踪,提高了LP模拟各种物流加工流向的灵活性,优化结果更接近生产实际。LP甚至被应用到了投资分析、原油选择等企业管理更高级管理领域;LP被应用于全美石油行业规划,以及欧洲各国能源战略规划[13]。

20世纪90年代,LP更被应用于跨国石油公司全球业务战略规划上,例如:Exxon与Mobile、BP与Amoco公司合并战略规划。Petroplan、SIPP等开始应用非线性计划优化技术解决某些特殊问题;此类系统与流程模拟系统非常相似,物料性质在加工环节的传递过程中的变化能够被准确跟踪、记录,但是在当时的技术条件下多加工方案的模拟能力不足,很难实现周期建模[14]。

20世纪90年代末,欧、美炼化生产LP应用组合标准和规范(world class LP model)逐渐形成。石油性质评价数据库及石油的馏分切割数据表是应用LP进行炼化生产的基础;对不同的主要石油品种用逻辑分馏装置描述石油的性质,用Pooling法求解侧线产品性质;采用Swing-cut(悬摆切割)技术既可以提高一次分馏(常减压)装置生产方案的精度,又可以大大减少一次分馏生产方案的组合数;应用Pooling求解二次加工装置混合物料性质模型,结合Delta-base技术可精确描述混合物料性质变化对二次加工装置收率的影响;但是当混合物料性质和操作条件发生更大范围的变化时,则需采用严格的数学机理修正Delta-base模型[15]。全厂LP模型已经加入了全厂性质跟踪技术,但是因为递归技术还不完善,所以求解过程有时候会得到提前优解,这时候就需要专业计划和调度人员利用经验和仿真模拟程序进行人为求解,对偏差进行修正[16]。

20世纪90年代末开始,欧、美先进炼化企业将解决不同管理问题的LP模型利用数据库技术实现连接,建立了可以对所有资源和经营要素进行统筹规划的集团公司/事业部/地方炼化生产厂的综合LP模型,在炼化生产层面实现生产计划和调度优化,在企业经营层面可以实现企业集团快速应对环境变化,实现企业集团经营盈利最大化[17]。

2 中国炼化生产计划优化应用发展与存在的问题

20世纪70年代,中国开始接触LP。20世纪80年代初期,中国石油化工科学研究院从联合国教科文组织取得LP算法软件包,随即在国内炼化生产企业进行生产计划、调度优化推广应用。因为计算机软、硬件技术薄弱,LP应用范围非常有限且不持续,炼化生产计划优化技术长期停滞不前,没有像欧、美等国的先进石油企业集团那样逐渐建立起公司/事业部/炼化厂三级完整的数学规划管理体系。

中国炼化行业发展与世界同步面临石油品质下降、炼化生产原料与生产经营成本逐渐上升、产能逐渐饱和的问题。以中国石油天然气股份有限公司地方基地型炼化企业大庆石化公司为例:2005年以前,大庆石化公司完全是以大庆油田的石油、天然气为原料进行炼化生产,2005年开始以大庆石油和俄罗斯石油混合石油为原料进行生产。大庆油田1976年就达到了产能高峰或者平台期,大约20世纪80年代中后期进入高含水作业期。俄罗斯石油虽然在出口中国前进行了高含硫、低含硫石油的混合调和以降低硫含量,但是相对传统大庆石油而言属于劣质的低含硫石油。在中国石油工业产业布局调整中改扩建、新建布局于沿海、沿江基地型炼化企业基本以进口俄罗斯、委瑞内拉等国的石油、哈萨克斯坦、缅甸等国家和地区的原油为主,这些地区的石油相对于欧、美、日本等先进炼化企业所能得到的英国北海布伦特、加勒比原油而言要劣质很多。

中国自1998年起大约连续15年间,进行了4次石油工业产业布局的调整,以关、停、并、转地方及“三桶油”系统内小型、效率低下的炼化产能,基地型炼化生产企业等量替换小型炼化生产产能、扩充产品线、提高工艺水平,在区位优势较好的沿海、沿江布局改扩建或新建每年石油加工能力为千万吨级的基地型炼化产能,例如:大庆石化公司经过19个月、11个半月改扩建升级,2012年下半年实现120万吨/年乙烯、1 000万吨/年炼油炼化产能格局,炼化产能与所服务的市场需求规模匹配、产能饱和。

自20世纪80年代至21世纪初,中国炼化行业除了不断升级工艺水平、扩大产能外,主要以引进、消化吸收炼化生产自动化仪器、仪表、DCS控制系统,提高炼化生产自动化水平为主。炼化生产企业并没有严格意义的各相关部门共享、协同使用的炼化生产计划优化信息化系统。生产计划系统是以计划部门牵头,各相关职能部门职能为功能单元,通过各职能部门隶属关系连接,形成相对松散的生产计划管理组织系统。主要借助图解法、兰德作业表法及Excel等带有优化计算功能的离散软件工具、内部标准管理控制文件,按层级层层分解制定各层级生产计划,最后汇总为公司生产计划。

目前,我国手工与离散优化软件工具相结合的半自动化炼化生产计划系统,相比世界先进石油企业集团公司/事业部/炼化厂三级完整的数学规划管理体系的炼化生产计划优化系统,存在以下比较典型的劣势:(1)加工装置模型精确度不足;(2)非线性的物料性质(模型)精度不足;(3)MIP(混合整数规划)相对薄弱;(4)炼化生产供应、生产、检修、销售等计划优化相对脱节。

据2000年左右相关统计:利用同样一种石油,中国仅能创造出不足欧、美、日本创造的国民生产总值1/4的国民生产总值;欧、美、日本经济体可以承受高达100美元/桶的石油价格,但是中国经济体在石油价格接近70美元/桶就已经开始举步维艰了。当前,中国炼化行业在不断的结构及产能调整过程中,商品价值总量、转化率虽然逐渐接近欧、美、日本先进炼化企业,但是中国经济及中国炼化行业主要依靠环境、资源、能源等要素和规模的扩大来盈利的基本面没有根本性改变。

考察大庆石化公司近年来的利润情况,可看到:2007年利润总额12亿元,其中炼油5亿元、化工10.3亿元,未上市业务控制亏损3.3亿元;2012年实现营业收入531.64亿元,完成考核利润6.07亿元;2013年计划上市的“炼化生产”板块控制亏损25亿元以内,未上市板块控制亏损2.7亿元;2014年1月27日,大庆石化公司炼油厂第八届职工代表大会第一次会议提出实现利润4 000万元。实际上,大庆石化公司近10年间总体处于微利或亏损状态,2012年、2013年、2014年“炼化板块”生产经营每年亏损25亿元左右。同时期,中国相当数量的基地型炼化企业的生产、经营情况与大庆石化公司类似。

进入21世纪以后,为了扭转中国石油企业集团生产、经营管理落后、低效的状态,实现与欧、美等国的先进石油企业集团相当水平的公司/事业部/炼化厂三级优化生产、经营管理系统,以中国石油天然气股份有限公司和中国石油化工集团公司等为代表的中国石油企业集团,坚持引进与独立开发相结合,在各自系统内推广ERP(Enterprise Resource Planning)/MES(Manufacturing Execution System)/PCS(Process Control System)管控一体化系统。以ERP/MES系统推广作为企业生产、经营管理流程再造动力,搭建公司总部/事业部/炼化厂三级统一管理系统框架,各地方炼化厂利用ERP/MES系统的高级建模模块、维护工具、数据库系统、标准软件接口等进行二次开发,定制符合自身生产、经营管理实际的炼化生产计划、调度等一系列生产经营管理子系统[18-21]。

3 炼化生产计划优化线性规划应用及效能

炼化生产计划优化工作流程以石油评价数据为出发点,经过数学模型建模、模块连接、优化求解、结果分析等实现炼化生产计划优化。标准的炼化生产计划优化信息化系统功能模块与此一一对应。

3.1 线性规划技术求解

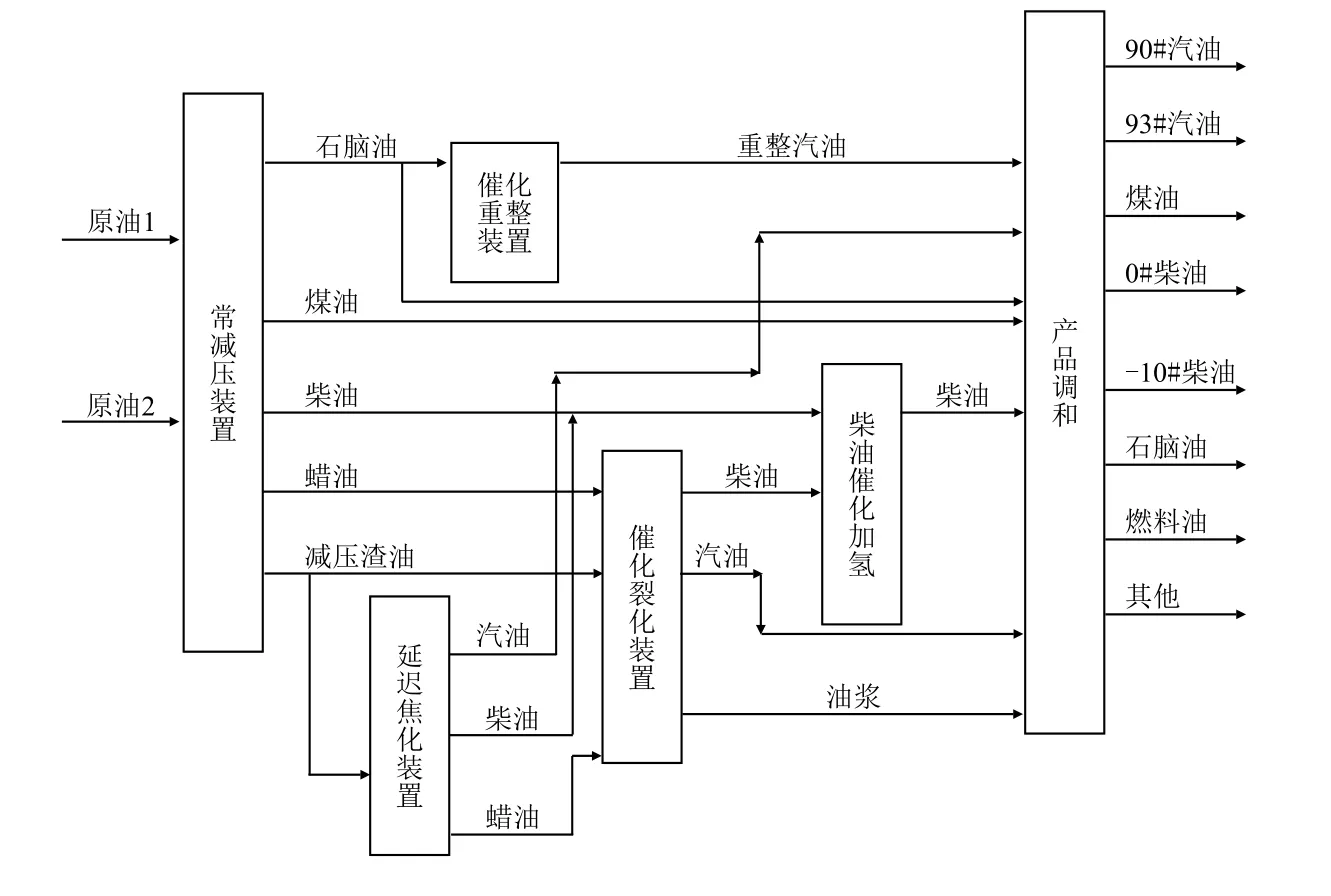

图1所示为仅包含炼油生产的大庆石化公司简化虚拟炼化生产模型。

3.1.1 炼化生产计划优化建模数据

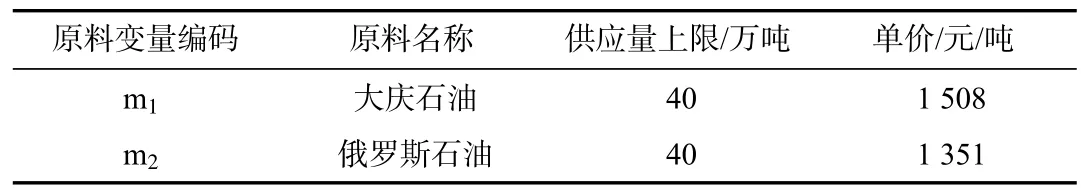

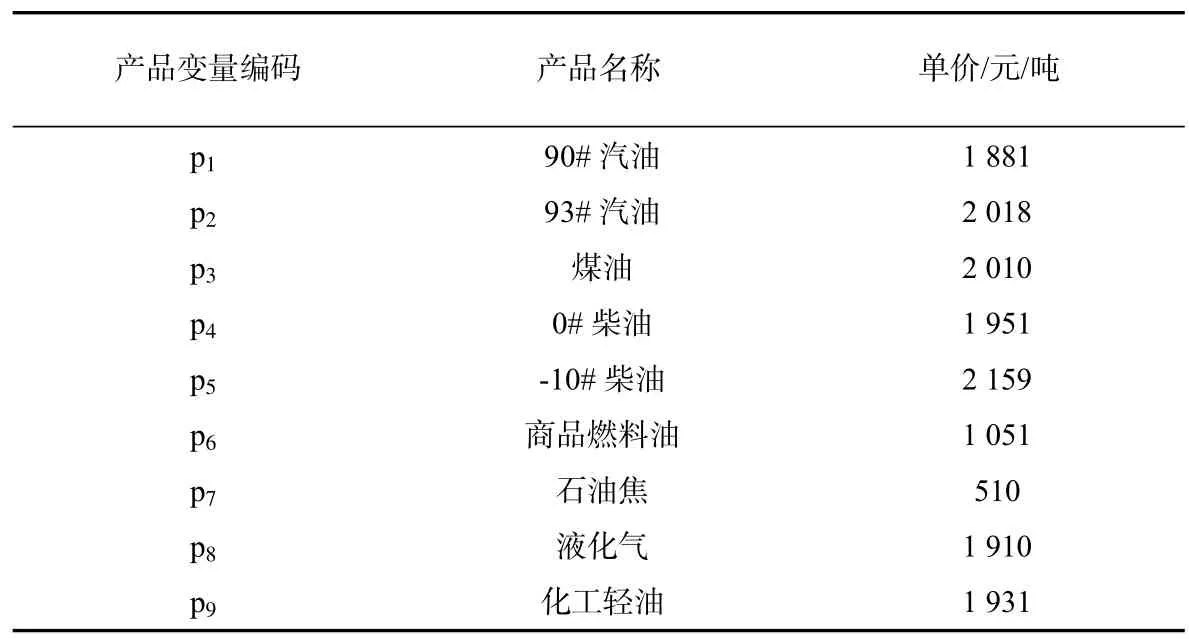

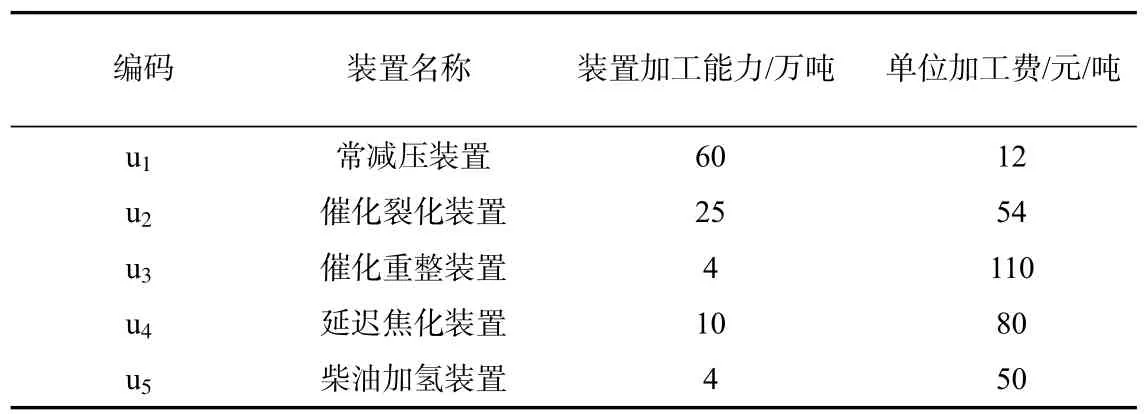

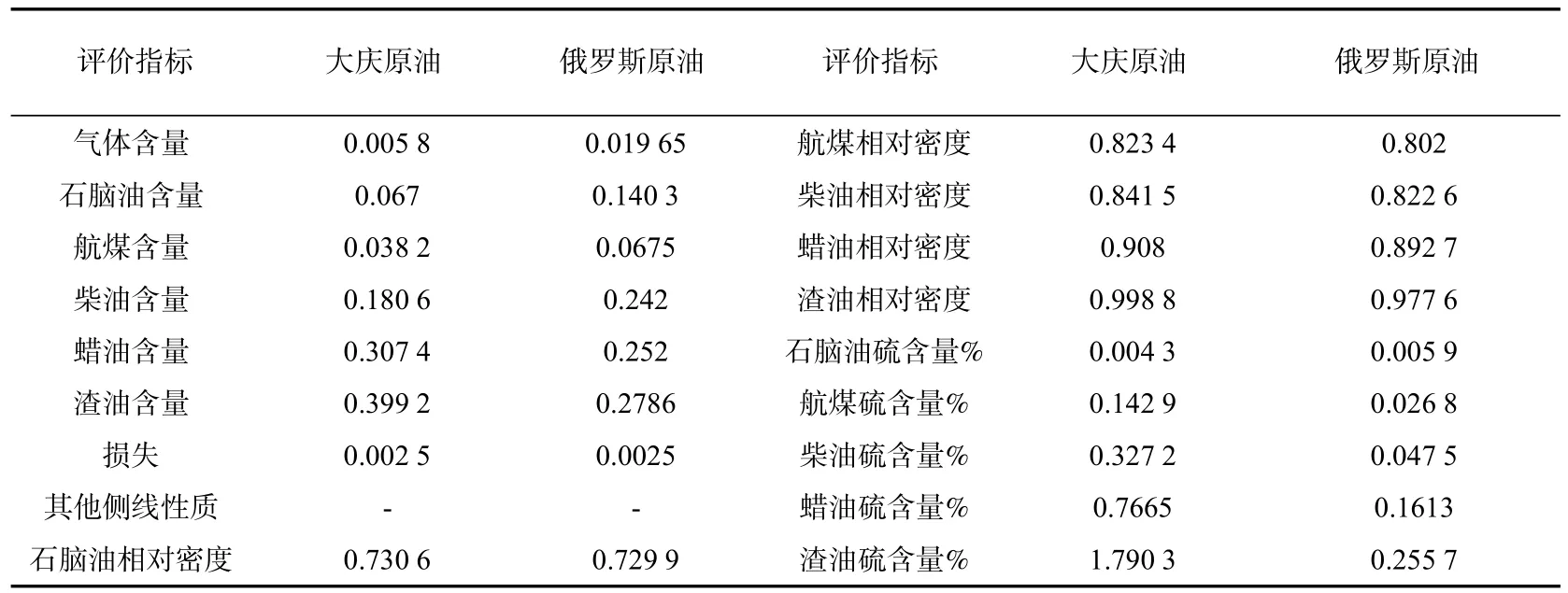

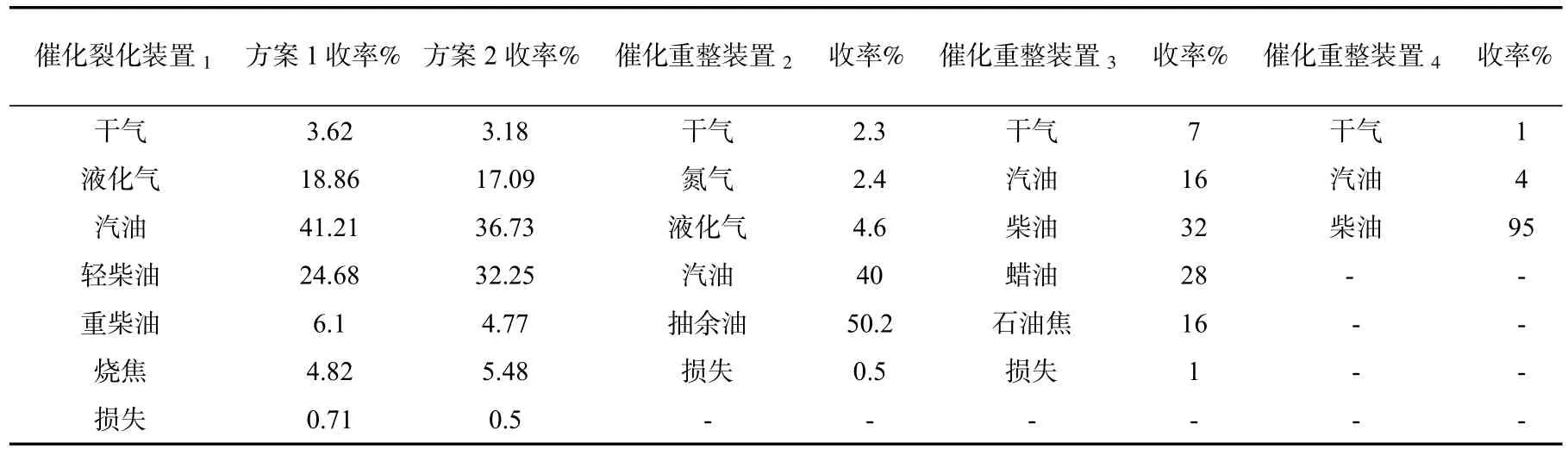

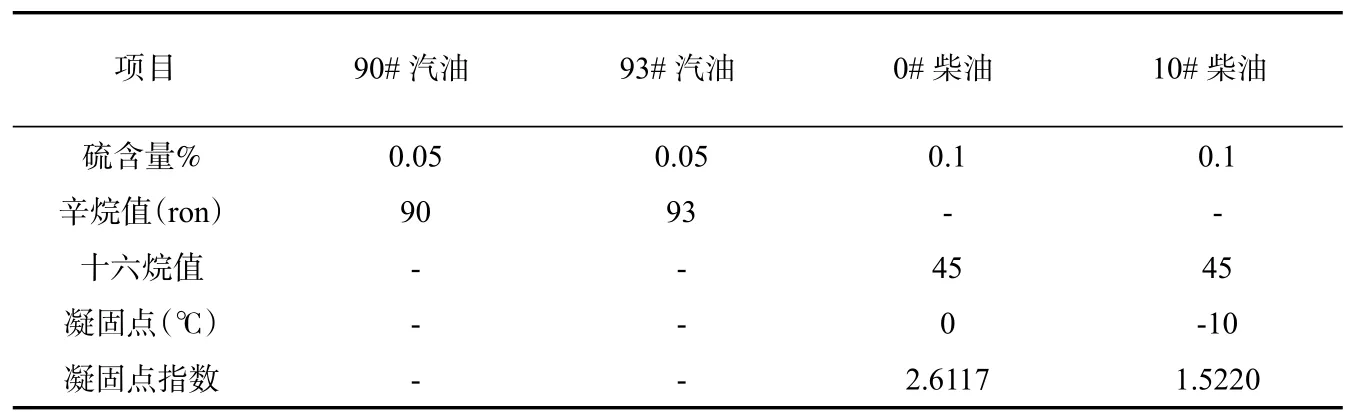

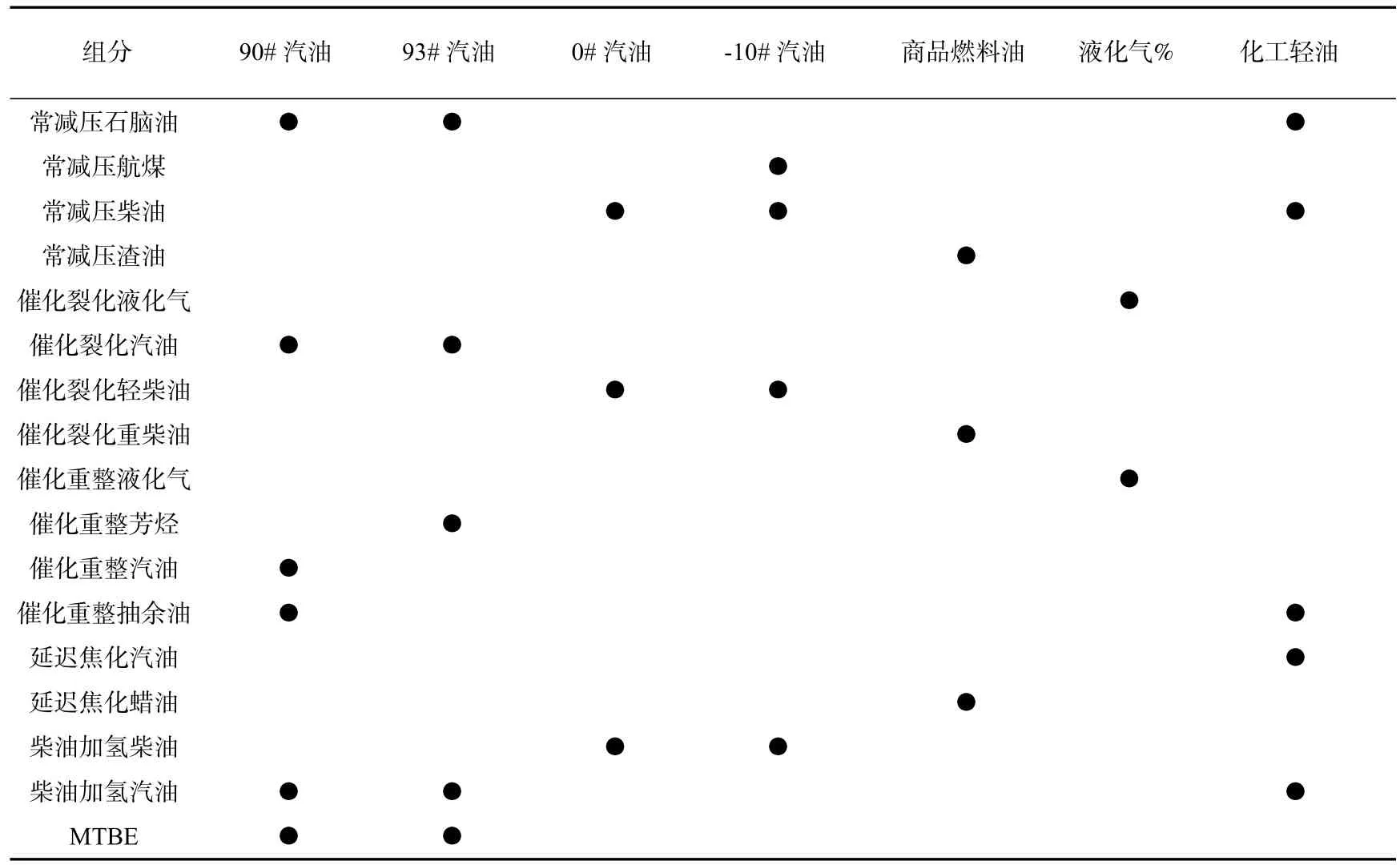

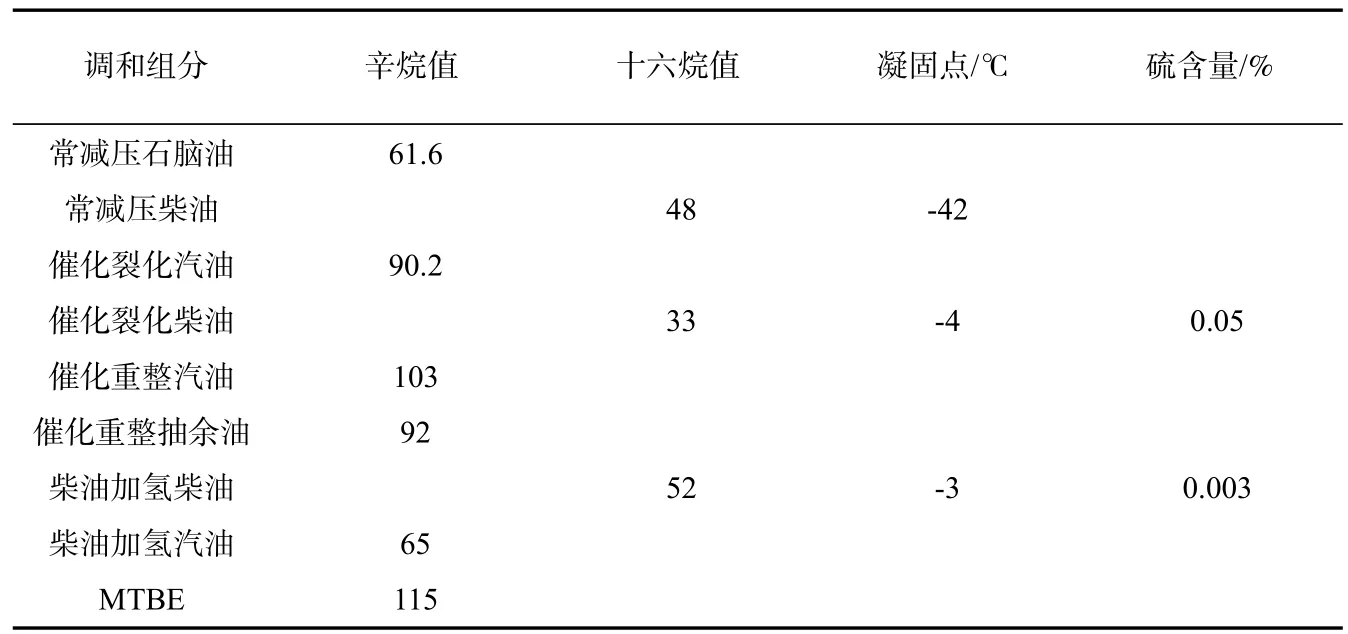

大庆石油和俄罗斯石油限量及价格如表1所示,各石油产品及价格如表2所示,各加工装置的加工能力如表3所示,切割率及馏分数据如表4所示,各装置产品收率如表5所示,90#汽油、93#汽油、0#柴油、-10#柴油等产品的调和指标如表6所示,产品与调和组分对应关系如表7所示,各组分性质数据如表8所示(表1至表8的数据来源:大庆石油公司计划处2007年4月生产计划)。

图1 大庆石化公司简化虚拟炼化生产模型

表1 简化虚拟炼化生产流程原料变量编码及相关数据

表2 简化虚拟炼化生产流程产品变量名及价格

表3 简化虚拟炼化生产流程装置变量编码、加工能力及单位加工费用

表4 简化虚拟炼化生产流程石油评价数据

表5 简化虚拟炼化生产流程各装置收率

表6 简化虚拟炼化生产流程产品调和控制指标

表7 简化虚拟炼化生产流程产品调和组分构成

表8 简化虚拟炼化生产流程产品调和组分性质

3.1.2 炼化生产计划优化数学模型变量

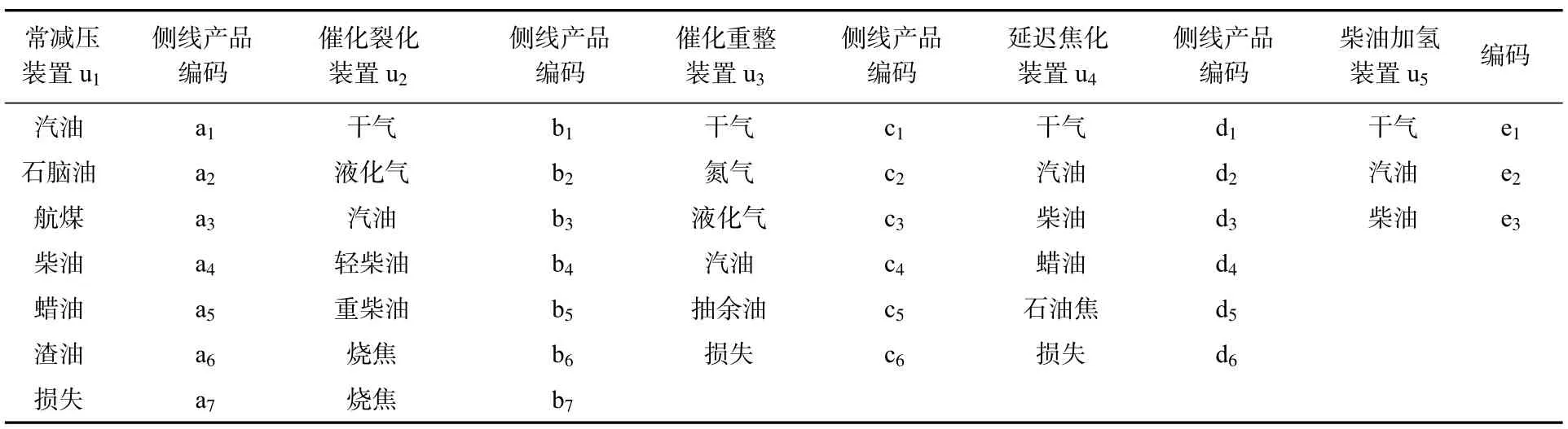

为了方便对物料的描述,在建立生产计划的优化数学模型前,笔者对每个装置、每种物料建立唯一编码。石油、最终产品、各装置的编码如表1、表2、表3所示,常减压、催化裂化等各装置侧线的编码如表9所示。

表9 简化虚拟炼化生产计划优化模型编码

3.1.3 加工装置的物料平衡约束方程

炼化生产计划优化数学模型依据物料平衡、能量平衡原则,利用线性方程对炼化生产联合装置各有关环节的装置、物料走向、调和性质等约束进行描述。

物料平衡原则:每个装置的进料量与各侧线产出之和相等,整个炼化联合生产装置总进料与所有产品的产量、损耗之和相等。

(1)一次分馏(常减压)装置总进料量与装置加工量的物料平衡关系用线性方程(1)表示:

式中:u1——常减压装置石油的加工总量;

m1——常减压装置大庆石油的加工量;

m2——常减压装置俄罗斯石油的加工量。

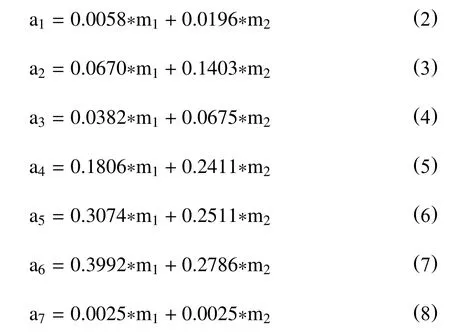

依据一次分馏(常减压)装置馏分切割方案,表4石油评价数据和石油不同馏分的收率,一次分馏装置各种馏分的物料平衡方程用线性方程组(2)至(8)表示:

式中:a1——一次分馏装置气体的产量;

a2——一次分馏装置石脑油产量;

a3——一次分馏装置航空煤油产量;

a4——一次分馏装置柴油产量;

a5——一次分馏装置蜡油产量;

a6——一次分馏装置渣油产量;

a7——一次分馏装置原料料损失量

(2)二次加工装置物料平衡:以催化重整装置为例,用线性方程(9)表示催化重整装置物料平衡:

式中:u3——催化重整原料加工总量;

a2u3——催化重整装置(一次常减压)直馏石脑油加工量。

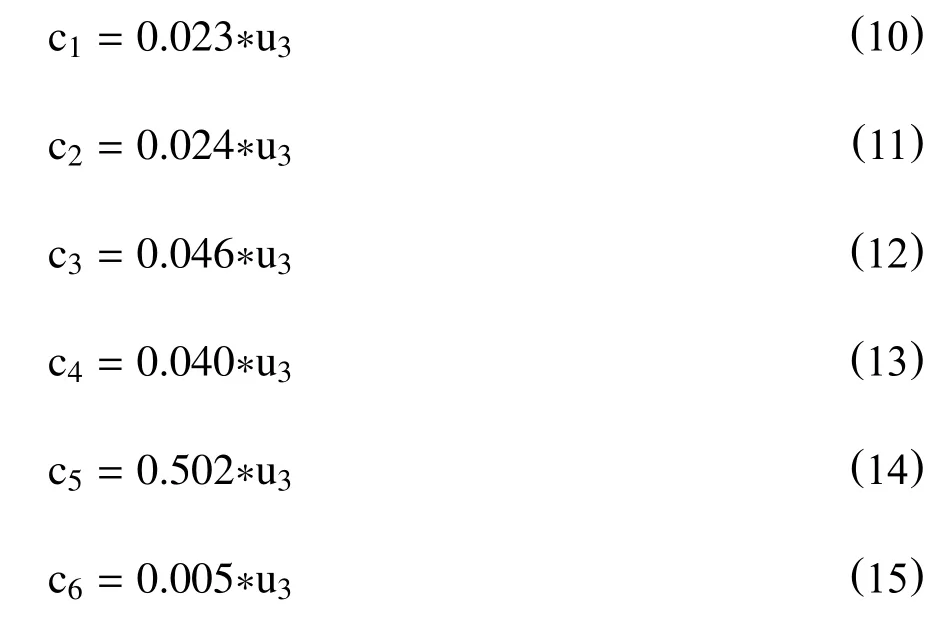

以物料平衡为原则,根据装置收率数据用线性方程组(10)至(15)分别计算催化重整装置各侧线产品产量:

式中:c1——重整干气产量;

c2——重整氮气产量;

c3——重整液化气产量;

c4——重整汽油产量;

c5——重整抽余油产量;

c6——重整加工原料损失量。

(3)物料连接方程:表达物料来源和去向的约束方程。除原料和产品,其他物料都是由某一装置产生,再进入另外的一些装置或参与调和。

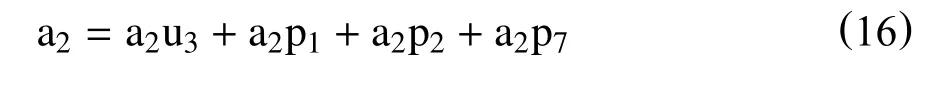

从表1至表8,以及虚拟生产流程可以看出,有些物料去向为多路。以直馏石脑油为例,直馏石脑油去向连接方程用线性方程(16)表示:

式中:a2——直馏石脑油总量;

a2u3——供应催化重整装置的石脑油量;

a2p1——参与90#汽油调和的石脑油量;

a2p2——参与93#汽油调和的石脑油量;

a2p7——参与轻油调和的石脑油量;

直馏石脑油去向方程与线性(3)表示的常减压石脑油a2的产出方程(即来源方程)。共同描述了常减压石脑油a2在炼化生产中的物流走向,并反映了a2的物料平衡。

原料只有去向方程:大庆石油m1、俄罗斯原油m2进入一次分馏(常减压)装置加工的去向方程,分别用线性方程(17)、(18)表示:

式中:m1u1——去向为一次分馏(常减压)装置的大庆石油量;

m2u1—去向为一次分馏装置的俄罗斯石油量。

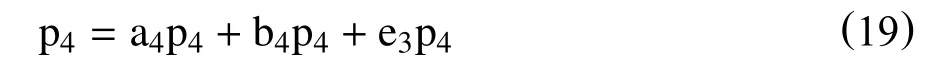

产品只有来源方程,以0#柴油为例,线性方程(19)表示0#柴油的来源方程如下:

式中:p4——0#柴油总量;

a4p4——作为0#柴油调和组分的直馏柴油量;

b4p4——作为0#柴油调和组分的加氢汽油量;

e3p4——作为0#柴油调和组分的催化柴油量。

3.1.4 性质约束

炼化生产计划优化除了要有完整的物料平衡约束,同样要考虑各种物料性质平衡约束。

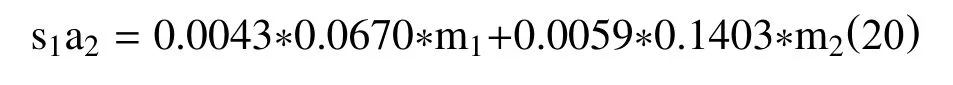

(1)物料性质计算:有些组分的性质作为常数给出,有些则是通过计算得到。以汽油调和为例,产品的硫含量必须低于某个标准值。常减压石脑油是汽油调和组分之一,根据表4所示,常减压石脑油硫的总含量性质方程用线性方程(20)表示:

式中:s1a2——常减压石脑油a2中的硫含量;

0.0043*0.0670*m1——大庆石油中石脑油组分中的硫含量;

0.0059*0.1403*m2——俄罗斯石油中石脑油组分中的硫含量。

此处s1为未知数,且s1a2是非线性关系,更科学、合理的计划系统会采用递归算法将其转化成线性关系计算。目前,国内普遍的做法是取石脑油硫含量的生产统计平均值。

(2)产品调和性质约束,即产品调和模型,包括:物流的描述,即前面的物料平衡方程;产品性质的约束。

产品调和时要满足质量要求,以90#汽油为例,硫含量要小于0.05%,辛烷值大于90等。根据如表7、表8所示,90#汽油硫含量控制约束用线性方程(21)表示:

式中:0.05*p1——90#汽油总的硫含量;

s1a2p1——调和组分常减压石脑油的硫含量;

s2b3p1——调和组分催化裂化汽油的硫含量;

s3c4p1——调和组分重整汽油的硫含量;

s4c5p1——调和组分重整抽余油的硫含量;

s5e2p1——调和组分加氢汽油的硫含量。

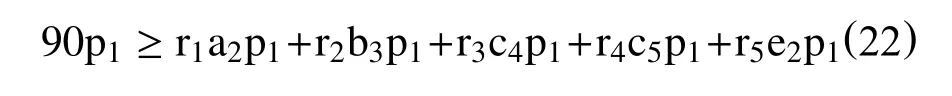

同理,90#汽油辛烷值性质约束用线性方程(22)表示:

式中:90p1——90#汽油辛烷值最低标准量;

r1a2p1——作为90#汽油调和组分常减压石脑油的辛烷值;

r2b3p1——作为90#汽油调和组分催化裂化汽油的辛烷值;

r3c4p1——作为90#汽油调和组分重整汽油的辛烷值;

r4c5p1——作为90#汽油调和组分重整抽余油的辛烷值;

r5e2p1——作为90#汽油调和组分加氢汽油的辛烷值。

在上述硫含量、辛烷值约束假定中,混合物的硫含量和辛烷值分别等于调和组分硫含量、辛烷值的线性加和,但在实际的炼化生产过程中性质线性加和只能对硫含量等少数性质成立,绝大多数性质的相互作用是非常复杂的非线性关系。

3.1.5 装置加工能力的约束

每个装置的生产量不可能超过其设计能力,一般可把设计能力作为装置加工量的上限。

3.1.6 原料供应与产品约束

现有原料量上、下限状况;市场对产品需求量的限制,或者有些产品合同要求的产品数量不能低于某个下限。其他产品数量可以根据企业生产、经营管理目标对生产计划优化数学模型进行求解得到。

3.1.7 自用燃料的约束

实际生产过程中,会有一定比例的渣油和干气被作为装置的自用燃料。

3.1.8 模型目标函数

建立所有约束方程后,可根据炼化企业生产、经营目标建立相应的目标函数。计划目标可以多种多样,例如:利润最大化、加工成本最低等,一般计划优化目标应该包括销售收入、原材料成本、加工费用等。

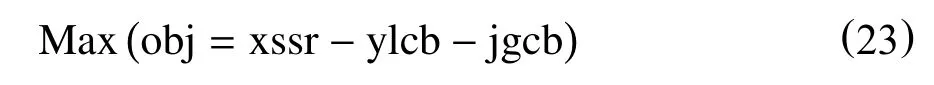

以利润最大化为目标的目标函数用公式(23)表示:

式中:obj——炼化生产经营所要实现的预期目标控制量;

xssr——销售收入;

ylcb——原料成本;

jgcb——加工成本。

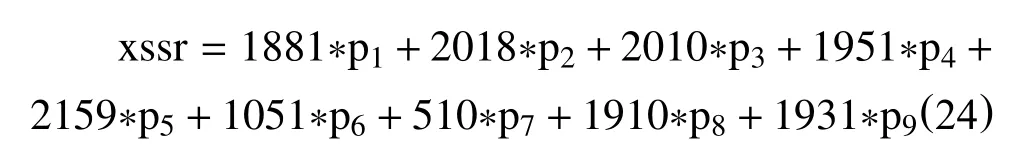

其中销售收入用线性方程(24)表示:

式中:1881*p1——90#汽油销售收入;

2018*p2——93#汽油销售收入;

2010*p3——航空煤油销售收入;

1951*p4——0#号柴油销售收入;

2159*p5——-10#柴油销售收入;

1051*p6——商品燃料油销售收入;

510*p7——石油焦销售收入;

1910*p8——液化气销售收入;

1931*p9——化工轻油销售收入。

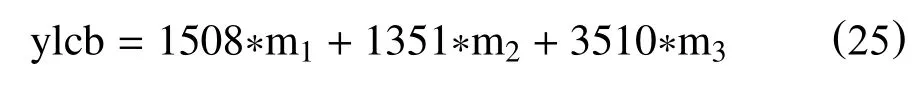

原料成本用线性方程(25)表示:

式中:1508*m1——作为原料的大庆石油总成本;

1351*m2——作为原料的俄罗斯石油总成本;

3510*m3——作为原料的MTBE总成本。

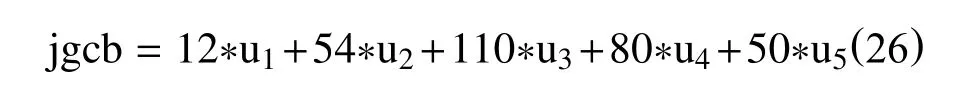

根据表2列出的各装置单位加工费用,加工成本用线性方程(26)表示:

式中:jgcb——炼化生产过程加工总成本;

12*u1——常减压加工成本;

54*u2——催化裂化加工成本;

110*u3——催化重整加工成本;

80*u4——延迟焦化加工成本;

50*u5——柴油加氢加工成本。

如果需要建立更精确的加工成本计算模型,可以对每个装置的每种消耗分别计算成本后再汇总。

3.1.9 利用线性规划工具对炼化生产计划模型优化求解

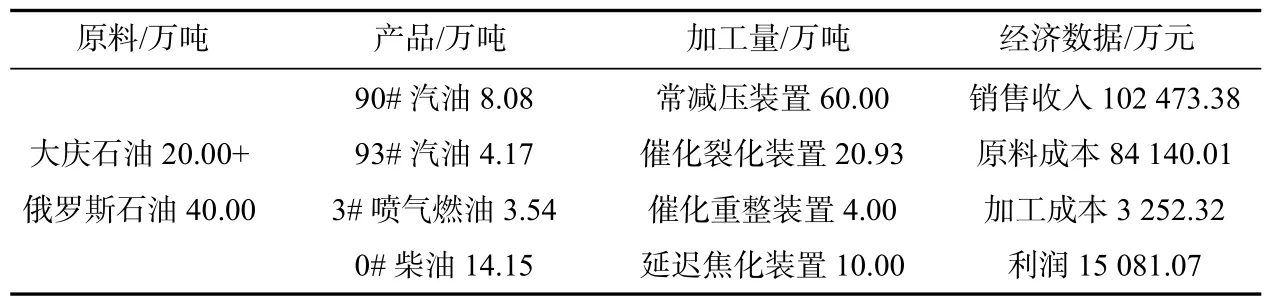

利用线性规划工具对大庆石化公司的炼化生产计划模型求解,其优化结果如表10所示

表10 大庆石化公司简化虚拟炼化生产优化结果

3.2 线性规划效益

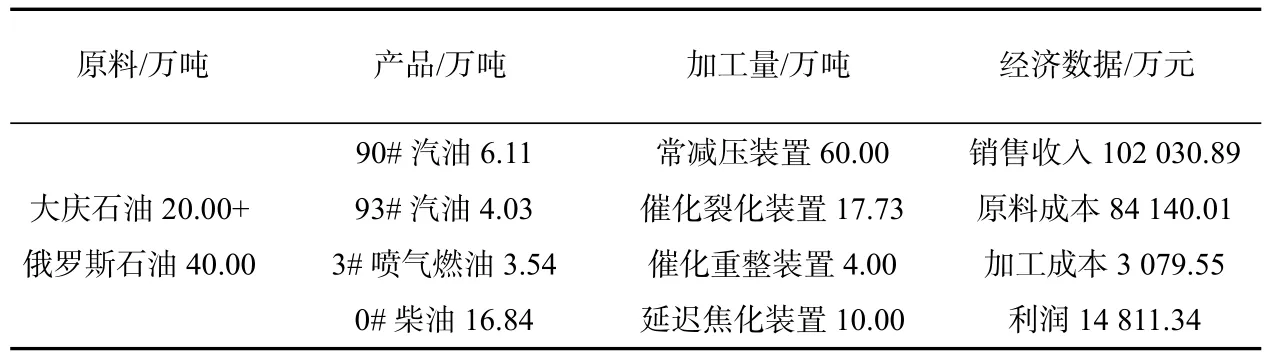

由表5看出大庆石化公司简化虚拟炼化生产重油催化裂化装置生产方案1(汽油为主生产方案)、生产方案2(柴油为主生产方案)的汽油、柴油收率是不同的。假定目前市场上0#和-10#柴油因某种原因分别上涨了100元,不综合考虑更多运筹规划因素,仅以柴油市场有利变化优先,在原油加工量不变的前提下,重油催化裂化装置优先考虑生产方案2,经过同样的生产计划优化过程,可得表11柴油价格变化后简化虚拟炼化生产计划的优化结果。

表11 重油催化装置人为指定生产方案2(柴油方案)的生产优化结果

对比表10和表11数据,全厂加工利润从15 081.07万元减少到了14 811.34,而且由表12可见0#柴油的十六烷值已经达到了控制指标的下限45。究其原因是催化裂化柴油十六烷值只有33,优先采用柴油为主生产方案2后,低十六烷值的柴油组分产量增加了,为了尽可能地多生产柴油,必须增加0#和-10#柴油的其他组分的产量,但是简化炼化生产流程中常减压装置、焦化装置的产能已经达到了上限,所以其他组分的产量不会增加太多。并且由于优先采用柴油为主生产方案2后相应汽油产量下降了,所以公司的利润没有升高反而下降。

表12 重油催化装置人为指定生产方案2(柴油方案)后0#柴油组分配比

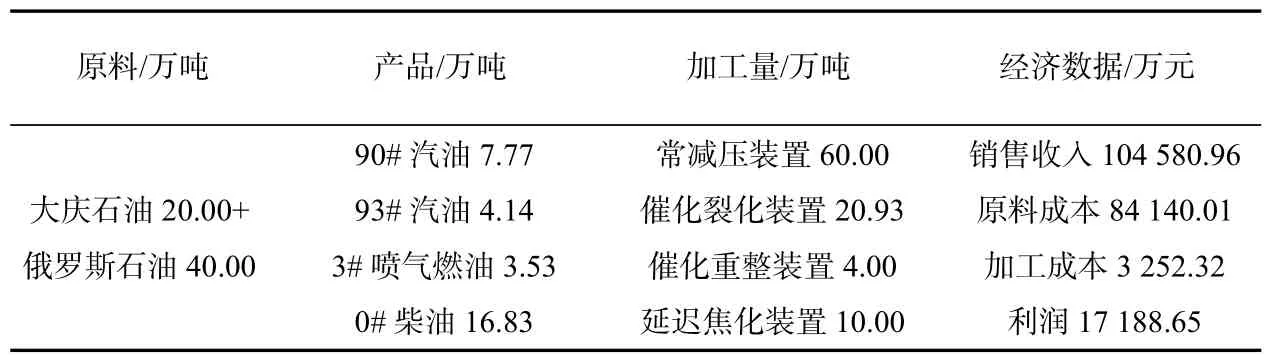

如果不是想当然地进行人为生产计划的指定,而是将发生变化的经济参数运用线性规划效益相对精确的炼化生产计划优化模型优化求解,可得表13所示结果。

表13 综合考虑各方面约束的优化结果

对比表10、表11、表13可以看出将外部经济数据变化和精确的装置模型整合进生产计划模型后,优化结果显示全厂利润从15 081.7万元增加到了17 188.65万元。

4 炼化生产计划优化高级应用技术

炼化生产计划的一般问题都能通过上述常规线性规划方法求解,但在生产实践过程中还存在一些特殊的复杂问题,例如:(1)加工装置模型精确描述;(2)非线性的物料性质(模型)精确描述;(3)炼化生产供应、生产、检修、销售等计划优化整合等必须运用更为高级的各种规划优化技术。

4.1 加工装置模型精确描述规划优化方法

国内炼化公司习惯将炼化生产装置分为两大类:一次分馏(常减压等)装置、二次加工装置,这两类装置的精确描述方法略有不同。

4.1.1 Delta-base技术用于准确描述二次加工装置模型

当二次加工装置收率和性质与加工进料性质或者操作条件呈非线性函数关系时,可以通过Deltabase建模,对二次加工装置进行精确建模、为二次加工装置炼化生产方案提供切实可行的参考数据。

基本方法为:首先确定每种产品在某一基准(base)性质条件下的基本收率,然后以此基准为基础,给出进料性质偏离1个性质单位时产品收率的变化量Delta值,二次装置模型中产品真实收率与基准收率和差值有如下等量关系公式(27):

式中:T——二次加工装置产品真实收率;

base——二次加工装置产品基准收率;

Delta——二次加工装置产品收率随进料性质变化的变化值。

依据符合上述等量关系的二次装置收率非线性约束方程,通过分布递归求解可以求解出混合进料中各组分在进料总量中的比例,为制定准确的装置生产方案提供准确的参考值。必须注意的是:利用Delta-base技术对二次加工装置进行建模,物料性质如果变化过大,进料性质变化和产品收率之间的变化就会呈现出非线性关系,此时就要重新设定base值。

4.1.2 运用Swing-cut(悬摆切割)精确描述一次分馏装置收率模型

一次分馏(常减压)装置建模相对特殊,Deltabase技术并不能很好地应用于一次分馏(常减压)装置收率模型的精确描述。悬摆切割是目前先进炼化生产计划优化系统中精确描述一次分馏(常减压)装置收率模型的最成功的技术之一,Swing-cut适用于解决分馏切割点变化引起分馏装置收率和产品性质变化的求解。

如果一次分馏切割温度组合是固定的,即使方案再多也很难适应随时变化的市场,并且为数众多、细致的一次分流切割方案会大规模增加模型规模、复杂度。Swing-cut可以大规模化简模型负载度,又完全可以使一次分馏切割方案灵活(柔性)地适应市场,确保炼化生产经营效益最大化。

石油能被多种方案进行切割,其原因是石油相邻的馏分之间的界限并不是绝对的,比如煤油馏分的切割温度可以是160℃、170℃、180℃、195℃等,相应的煤油及与煤油相邻的馏分的产率都会不同。不同石油切割方案可以使一次分馏(常减压)装置生产出不同的馏分组合以满足下游二次加工装置的原料需要。Swing-cut在每个相邻的馏分段之间设置一个温度范围比较小的馏分区间(例如设15℃的切割温度差值),让这一馏分段同时具有上下相邻馏分的性质,馏分区间设置上段、下段馏分,将相应变量加进一次分馏(常减压)装置收率模型中。综合考虑市场条件、装置约束等各项约束的规划求解,可以根据有利变化实现馏分区间分段按照优化的比例向上、向下分别汇入上下相邻的分馏段。

4.2 非线性的物料性质(模型)精度建模

(1)20世纪50年代,利用LP模型直接累加“虚拟操作方案”计算混合物料性质,由于混合无效性质的非线性“虚拟操作方案”与实际工况存在较大偏差(超前优解、混流问题)。直接迭代(递归)在一定程度上解决了Pooling问题,但是大量实践表明,直接迭代法收敛性较差,因此现在已经很少直接使用该方法;在直接迭代(递归)模型基础上,对应每一性质预测值与计算值增加一个误差变量,并将该误差值按照递归物流的不同去向及比例大小,分配到下游产品之中;由于分布递归法新增的误差项不仅能将误差对下游的影响体现出来,同时也能反映出下游物流对上游混流变量的影响,因此分布递归法的效率和性能优于直接迭代(递归)法;除了分布递归法,还有Newton类(求解代价非常高)、更复杂的二次序列规划法等通用非线性规划法。

实际上,对于不同类型非线性问题其规模、模型结构、非线性化程度不同,最适用的方法实际上并不相同——当前缺乏成熟的、能够高效解决所有非线性问题的通用求解方法。当前,分布递归法是求解混流(Pooling)物料性质最普遍使用的方法。

(2)我国炼化企业生产计划优化模型中炼化最终产品组分(除了直馏馏分组分之外的中间物料)性质都是在建模时指定的常数(预设值),且在LP求解、迭代过程中保持不变。但是中间物料的性质不仅与上游装置原料和操作“苛刻度”相关,并且会影响到下游产品性质,因此在炼化生产计划优化模型中将中间物料性质设定成常数很大程度上会导致LP优化超前优解,进而导致高价值调和组分实际生产不足等,最终影响炼化生产效率及企业最大化盈利。具体解决方案就是在分布递归过程中加入“苛刻度”的影响—— 质量传递。线性化简表达式:

其中:Sout——为装置产品某个性质(中间物料性质);

Sin——为原料的某些性质,不一定与Sout相同;

T——为操作条件;

a、b、c——为系数、常数;

在采用混流(Pooling)技术的LP求解每一步分布递归迭代带入当前步骤计算出的Sout,再迭代计算出本次递归时该产品的性质,随着混流分布递归迭代的进行,中间产品的性质同时被迭代计算出来,在分布递归框架下进行物料性质的传递——分布式递归、质量传递结合使用可以确保炼化联合装置规划求解得到真正的最优解。

4.3 MIP(多变量整数规划)

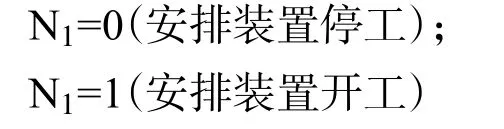

在实际的炼化生产计划优化过程中涉及“yesno”(0∼1变量)、“多选一”决策、决策变量分段线性等离散、离散与线性组合问题,具体表现为炼化生产装置因为故障、检修等原因停工再开工;因为装置的约束调和方案、其他炼化生产工艺方案互斥竞争设备、不同能力的压缩机切换等在炼化生产计划优化过程中整合不充分,而导致利用市场有利变化能力薄弱。处理离散、离散与线性组合类问题不可能由常规线性规划法来完成,可在炼化计划优化模型中引入MIP标准整型变量、半连续变量(semi-continuous)——SC变量、逻辑变量、SOS(special order set)变量等完善优化模型加以解决。

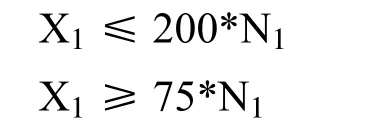

以MIP半连续SC变量为例:SC变量取值范围为若干连续区间加上若干离散数值点,是离散变量与连续变量的组合。在装置生产状态比较简单状态下,取值范围可以记作:{0,[生产下限门槛值,生产专职设计上限值]}。

SC在实际建模求解过程中,可用一个离散变量和连续变量组合实现。例如对某装置而言,则可以定义一个连续变量表达装置实际处理能力,取值[0,200],另外设定离散变量N,取值可定义为:

随后建立(3)、(4)约束条件,即可在计划优化模型中同时表达装置开、停工状态,及对装置要求的门槛产量约束:

式中:X1——装置1的处理量;

N1——装置1开工/停工状态值。

SC可以扩展到更一般的形式{N1,N2,…,Nm,[L1,U1],[L2,U2],…,[Lk,Uk]},并且广义的 SC 变量在生产计划优化中有更广泛的应用。

例如:某装置的生产能力与压缩机器能力约束有关,而该装置因改造升级在不同阶段上马的压缩机能力略有不同,一般情况下会单独开启较新型号的压缩机,此时处理能力在[L1,U1]范围内。当要求进一步提高装置生产能力时,增开早期上马的旧型号压缩机,此时生产处理能力在[L2,U2]范围内。如果新型号的主压缩机检修,单开平时作为备用的旧型号压缩机,则处理能力在[L3,U3]范围内。

4.4 以多周期炼化生产计划优化模型整合供应、生产、检修、销售等

当前国内绝大多数的炼化生产企业制定生产计划的方法是:在每一生产年度,前一年末制定下一年度炼化生产计划,并平均分解为下一年度季、月生产计划;在实际炼化生产计划执行过程中,如果因为原料、产品市场发生变化或非计划停工检修等因素的出现而干扰了本月、季原定生产计划,则尽量去调整剩余时间的炼化生产计划,以完成原定年度生产计划。实际上,如此制定的年度及分解出的季、月炼化生产计划,仅仅是适用了上一年末制定下一年度计划时根据当时内外部情况预计出来的市场状况;但是市场、内部工况变化是存在随机性和不确定性的,而上述炼化生产计划优化方式(单周期计划优化)是很难适应内外部变化的随机性和不确定性的。

或者说,仅仅以分割时间坐标轴而建立起来的一系列连续的月、季、年甚至周计划不是真正的多周期模型,也不可能真正实现长周期整体炼化生产计划优化。只有通过实时、准确的整合各周期约束、库存数据、库存矩阵及混流数据,“连接”周期长短不等的母周期内所有生产计划实现统一优化才能真正实现母周期计划优化的最优解。

连接各独立周期的库存数据、库存矩阵及混流数据是连接各独立周期生产计划优化模型的基础。我国炼化行业长久以来并不重视罐、库区建设,库存数据提取、加工、存储、共享、提交还存在大量离散的手工作业,因此应该进一步建立和完善化学实验信息管理系统LIMS建设。

5 结论

由炼化生产计划优化实例可以看出,未充分综合运筹规划因素,片面利用个别市场有利变化进行的炼化生产计划优化,不仅不能实现炼化生产经营效益、盈利最大化,甚至经营效果会下降。而真正充分、综合利用市场有利变化及其他所有运筹规划因素,则完全可以预测出各种炼化产品组分最佳生产量,进而生产出最大化盈利的成品组合,实现炼化生产、经营效益最大化。针对当前国内炼化行业生产计划优化模型存在的加工装置模型精确度不足、非线性的物料性质(模型)精度不足、MIP(混合整数规划)相对薄弱、炼化生产供应、生产、检修、销售等计划优化相对脱节等问题。可分别采用(1)Deltabase、Swing-cut;(2)分布式递归、质量传导组合;(3)四类 MIP变量;(4)加强罐、库区自动化、信息化建设,完善化学实验信息管理系统LIMS,并利用实时、准确的库存信息连接连续的、长短不同的周期优化模型等技术,逐步完善ERP(Enterprise Resource Planning)/MES(Manufacturing Execution System)/PCS(Process Control System)管控一体化系统中的炼化生产计划优化模型系统,就完全足以实现类似大庆石化公司基地型联合炼化生产计划优化。

相关统计数据表明,如果能够充分、恰当运用整合了运筹规划优化的MES等系统,可提升企业生产经营效率35%左右。即使在大庆石化公司亏损25亿元的2012年,采用MES等优化方案后,大约可减少亏损接近9亿元。虽然这不是一个准确数据,但是也足以说明线性规划等运筹规划技术在提升炼化生产经营管理水平中的基本潜力。而“中石油”“中石化”等石油集团可以进一步运用多厂建模技术完善ERP/MES/PCS管控一体化系统的炼化生产计划优化模型,充分利用ERP/MES实现集团公司级别的生产、经营效益最大化。

[1] 中国石油天然气集团公司编委会.中国石油员工基本知识读本(五)石油[M].北京:石油工业出版社,2010:366–383.

[2] 李志华.原油劣质化背景下炼油生产管理的重点难点[J].金山企业管理:探索与实践,2009(4):10–12.

[3] 曹湘红.后石油时代中国炼油工业可持续发展[J].当代石油石化:权威视点,2010(7):1–8.

[4] 华贲.低碳经济时代的中国炼油工业[J].石油学报(石油加工),2010,26(6):835–840.

[5]王宏安,荣冈,冯梅,张朝俊.化工生产执行系统MES[M].北京:化学工业出版社,2007:1–150.

[6] 柴天佑,郑秉霖,胡毅,黄肖玲.制造执行系统的研究现状和发展趋势[J].控制工程,2005,12(6):506–510.

[7] 黄德先,叶心宇.化工过程先进控制[M].化学工业出版社,2006:1–225.

[8]罗建平.炼化企业生产管理信息系统核心模型的研究[J].管理观察:企业管理,2013(上旬刊504):63–64.

[9] 李军海,郭锦文,何力健.生产执行系统(MES)在茂名石化公司的应用[C]//2009中国过程系统工程年会暨中国MES年会论文集.北京:中国系统工程学会,2009:328–331.

[10] 何银仁.生产经营计划优化[M].北京:中国石化出版社,1999:1–20.

[11]Byoung Choi,Byung Kim.MES(Manufacturing Execution System)Architecture for FMS Compatible to ERP(Enterprise Planning System)[J].International Journal of Computer Integrated Manufacturing,2002,15(3):274–284.

[12] Shaw Feng.Manufacturing Planning and Execution Software Interfaces[J].Journal of Manufacturing Systems,2000,19(1):1–17.

[13] Baker T E,Ladson L S.Linear Programming at Exxon[J].Management Science,1983,30:3.

[14] Moro L,Zanin F.A Planning Model for Refinery Disel Production[J].Computers and Chemical Engineering,1998(22):1–73.

[15]HuiChui-Wai.OptimizingChemicalProcesswithDiscontinuous Function[J].Computers and Chemical Engineering,1999(23):4–20.

[16] Klaus Glismann.Short-term Scheculing and Recipe Optimization of Blending Process[J].Computers and Chemical7 Engineering,2001(25):1–67.

[17] 郭锦标,杨明诗.化工生产计划与调度的优化[M].北京:化学工业出版社,2006:1–226.

[18]钟远晖.NET平台下企业生产管理软件系统的研究和开发[D].南京:东南大学,2004.

[19]苏哲.中油炼化企业安全生产管理控制系统研究[D].北京:对外经济贸易大学,2007.

[20] 倪军,李秀琴.中国石油MES项目计划及应用[J]甘˙肃科技,2008,24(15):68–70.

[21] 齐学忠.化工企业资源计划系统ERP[M].北京:化学工业出版社,2008:1–280.