基于机器视觉的多参量高度分拣控制器研制

2018-03-21严惠孔德文

严惠,孔德文

(江苏信息职业技术学院,江苏无锡,214153)

0 引言

传感器检测技术在诸多检测场有极为广泛的应用,目前市场上大部分高度检测传感器在检测高度时检测精度较低,且对于凹陷检测比较困难。因此,本文引入机器视觉技术进行高度检测,不仅能实现工件的凹陷检测,且大大减少了检测的误差,精度可以提高至1丝。机器视觉系统大体由三部分组成:图像的获取、图像的处理分析以及图像的输出或显示[1-3]。机器视觉图像识别检测系统采用先进的图像视觉检测技术,实现对高速运动的工业产品进行实时全面的质量检测。图像处理的检测方法具有非接触、检测速度快和检测精度高等特点,已被广泛地应用于生产流水线上产品的机械位置、几何尺寸、表面状态等参数的在线检测[4]。

1 分拣系统结构

本文所设计的分拣系统工作过程为:当有待检测工件搬运至入料口时,通过入料口处的传感器可以检测出有无工件和外壳颜色,检测完毕后经由皮带送入分拣区,在分拣区可以进行芯体的颜色与质地检测、芯体的高度检测、外壳的质地检测等。检测完毕后再由皮带输送至推料区,根据不同的参量属性进入相应的三个分拣槽或者跌入末端的废品区。

系统所选用的控制器为三菱FX2N-48MR,模拟量模块为FX0N-3A,分拣控制器作为生产线中的某一工位,其需与其他工作站通信,采用的通信为RS485通信,变频器为三菱E740,视觉控制器型号是信捷XV3-30M(C),标准镜头,光源控制器为XVDP3024-2,以调节光的强弱,线型激光光源,触摸屏为TP7062KS。

2 嵌入式机器视觉高度检测

检测对象由外壳与芯体组成,同一批检测对象外壳与芯体高度不一定相同,外壳内部挖空的高度不一,因此芯体端面与外壳端面出现内置、外露和持平三种类型。

2.1 检测范围学习

按下学习按钮,进入学习模式,选择其中的最高的外壳、最高芯体,按下上限拍摄按钮,学习范围的上限为:Lmax=LOmax+LImax+2;选择最低芯体,按下下限拍摄按钮,则学习范围的下限为Lmin = LImin-2.学习完毕后,长按学习按钮5秒钟,则推出学习模式,设定完毕范围。

2.2 上下端面定位与距离检测

检测的距离为外壳与芯体端面的距离,为确认此距离,需获取检测的两端面中心线所在位置,即需要进行上下端面定位。在X-Sight中选用线条定位工具tool1与tool2,由于tool1是检测外露面,外围光源较充分,因此阈值设置为50,tool2是检测凹面,因此阈值设置为200。确认好检测套件的上下端面,为获得检测距离,选用X-Sight中距离测量工具,检测距离为两端面之差。

2.3 色差检测误差补偿与检测区域调整

普通传感器检测距离时由于如料口放料时的偏差及距离检测的肉眼不可见性,容易导致距离检测区域的误差,而本控制中由于采用了线型的激光光源,如检测区域出现偏差即可通过肉眼观测出。同时根据所配置的芯体与外壳颜色传感器的检测结果可以对检测对象颜色不同时出现的检测偏差进行校正。

2.4 检测距离的传输

本系统所使用的智能相机支持的通讯方式包括RS-485与100M以太网通信。相机通过RS-485串口可以与所有支持MODBUS通讯协议的RS-485设备通信,通过100M以太网可以与所有支持MODBUS-TCP通讯协议的100M以太网设备通信。根据OSI模型,MODBUS协议应属于数据链路层规范,但是在RS232、RS485以及以太网中被定义为物理层,工作模式为主从方式。在数据链路层中,帧信息通常包括四个内容:设备号、功能码、数据域以及CRC校验。

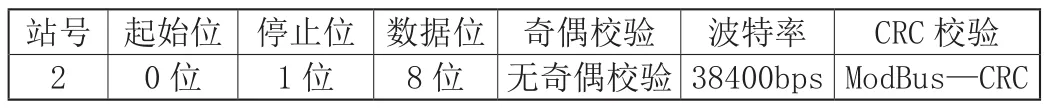

距离信息通过RS485总线与光源控制器连接,光源控制器与PLC同样通过RS485总线通信,进而实现智能相机与PLC间的信息传输。相机的通信参数设置如表1所示。

表1 相机通信参数设置

3 质地与颜色参量检测

工件的质地主要是指金属与非金属区分,通过电感传感器检测,颜色检测通过光纤传感器实现。在检测过程中,外壳颜色检测传感器尚需要承担工件有无检测。因此此处外壳检测不能在入料口处进行,在入料口处光纤传感器判别出工件有无,即使是黑色工件也能检测出。工件的颜色虽然仍使用该传感器,尚需结合高速计数器的数值配合判断。即调节传感器检测灵敏度,确保所有颜色在入料口A点都能检测到,而在B点进行颜色区分,控制时结合高速计数器数值判别。

4 结论

本文所设计的多参量高度分拣控制器经过实践验证知:本控制器模块化概念强,移植性好,检测精度达到了一丝,并且能实现工件的凹陷检测。同时能避免人眼视觉误差带来的区域误检测。由于本控制器应用在了产线的检测分拣环节且使用了FX2N-5A,所选用的控制器只有一个通信口,因此,在机器视觉控制器处进行了数字处理,并采用了信捷自带模拟量通道的控制器作为中转,基于RS485通信传递了距离的模拟量信息。

[1]张广军.机器视觉[M].北京:科学出版社,2005:33-37.

[2]黄文清,汪亚明,周志宇.计算机视觉技术在工业领域中的应用[J].浙江工程学院学报,2002,19(2):92-99.

[3]TangXiaoying,Ying Long,Liu w eifeng.Real-Tim e Stereo Matching Algorithm in Hotodynam icTherapy Binoeu lar Su rveillanee System for Port W ine Stain[J].Transaetions of Nan jing University of Aeronanties & Astronautics,2010,27(1):45-50.

[4] 邵军力.人工智能基础[M].北京:电子工业出版社,1999:256-262.