220kV一次通流方案设计优化

2018-03-21张浩吴金祥严朝阳黄巍罗茂嘉赵晓剑褚优群石雷

张浩,吴金祥,严朝阳,黄巍,罗茂嘉,赵晓剑,褚优群,石雷

(国网浙江省电力有限公司检修分公司,浙江杭州,310007)

0 引言

变压器(简称主变)作为220kV变电站中的主要一次设备,承担着功率传输的重要功能,但是主变的价格往往比较昂贵,进行必要的主变保护对正常电力传输具有重要意义。在进行主变相关基建的调试中,必须要在主变启动试验之前进行必要的、科学的一次通流。为保证一次通流的安全性、科学性、减少需要耗费的时间,需要对一次通流方案进行设计和优化,缩短一次通流试验,达到最优效果。

1 一次通流试验概述

1.1 一次通流试验定义

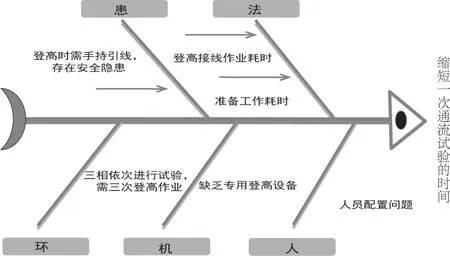

图1 一次通流试验时间待优化问题图

借助大电流试验仪,使一次设备流过合适大小的三相对称大电流,模拟系统实际运行状态,从而全面检查流变二次回路接线、变比、相位、相序是否符合设计要求,验证一次设备相位相序安装的正确性。

1.2 通流试验方式

通流试验有两种方式:一种是在二次侧通入单相变幅值的电流;另一种是直接从一次侧通入三相定幅值的电流。对于这两种方式,一次侧三相定幅值通流效果比较好,因为该试验可以对电流互感器的变比、极性以及接线方式进行确认,但是该试验方法对试验设备和工作人员的要求较高。而二次通流试验对设备的要求简单,只需一台电流互感器检验仪即可,但二次通流试验不能检查到电流互感器二次回路的接线方式。

2 一次通流试验现状案例解析

2.1 一次通流试验现状

在乔司变220千伏母差双重化改造,瓶窑检修班发现在进行流变一次通流试验时,耗时费力,大大影响检修效率。一次通流试验过程中登高准备及登高这一环节,普遍比较费时。为了在检修任务中更快更安全的将试验引线接至导流板,缩短220千伏流变一次通流试验时间成为亟待解决的问题。

2.2 一次通流试验待优化问题分析

(1)为了更好的确认电流互感器的变比、极性以及接线方式的确认,一般进行一次侧三相定幅值通流,因此需要将试验引线接至导流板,同时连接的可靠及操作的规范性要求使得安装试验引线时间过长。

(2)瓶窑检修班接触C级检修工作时间较短,缺乏专业的登高设备,同时在试验前需要将登高设备的搬运进场,而且检修班二次人员由运行人员转岗而来,登高技能缺失,登高过程战战兢兢,涉及登高作业,对登高设备的检查也需要一定的时间。装设试验引线本身难度不大,难度集中在专业登高设备的缺失,且根据《安规》登高要求,登高准备工作必须严格执行。

(3)为了进一步了解装设通流引线耗时的原因,对乔司变220kV乔元4404线间隔进行一次通流试验,并进行了试验过程全纪录。安排相关测试人员登高将试验引线接至流变;安排专人进行数据记录;安排登高监护人,同时进行登高扶梯的稳固,并负责大电流试验仪的操作,一般一次通流试验需要安排5人进行。因为大电流测试仪的限制,5人进行试验时,需三相分开轮流进行,三相依次轮回导致试验耗时,耗力。通过现场调查可以看出乔元4404线间隔一次通流试验耗时耗力的主要原因就是需要耗费大量的人力资源,同时三相依次轮流登高的过程造成耗时。

2.3 待优化问题原因分析

2.3.1 要因

(1)准备工作耗时:登高作业根据《安规》中登高的具体要求,准备工作必须按部就班。从登高设备的稳固、安全带的检查、佩戴安全带等等,缺一不可,导致耗时。(2)登高时需手持引线,存在安全隐患:在实际工作中发现,随身佩戴安全带,同时手持试验引线登高,特别是攀登式扶梯,存在误踩试验引线的因素存在,存在安全隐患。(3)登高接线作业耗时:在实际工作过程中及测试数据表明,一次通流试验大部分时间集中在登高过程,缩短登高过程所耗费的时间,即可缩短一次通流试验所需要的时间。

2.3.2 非要因

(1)三相依次进行试验,需三次登高作业:瓶窑检修班在做一次通流试验时,为确保试验的准确性,的确需要三相分开依次进行试验,单独一次登高作业已经耗费大量时间,三次装拆试验引线更是费时费力,但是如果能从根本上解决登高耗时问题,三相依次进行问题也迎刃而解。(2)人员配置问题:从乔司变实际工作数据我们可以清晰看出,女性职工在装设试验引线的操作中耗费时间更长,主要集中在登高技能及力量方面的欠缺。瓶窑检修班目前有3名女职工,安排工作中注意合理性即可避免。(3)缺乏专用登高设备:瓶窑检修班刚刚接手C级检修工作,很多试验仪器、工具等缺失情况确实存在,不过都在不断补充过程中,同时也在加强各类工具的使用培训。

3 220kV一次通流试验优化方案分析

3.1 优化方案一:选择登高车进行通流试验引线的连接工作

通过这一优化方案装导致一次通流试验引线耗时更长了,登高准备及登高耗时所占比例依旧很高。唯一的优势就是利用登高车,机械化程度高,保证了成员的登高安全。

劣势如下:(1)瓶窑检修班未配备登高车或自动升降梯,只能在工作中由变电检修中心或者省送协助下完成。(2)登高车操作复杂,只有在专业人士在场,才能配合。(3)登高车的利用,使得通流时间更加耗时。

3.2 优化方案二:原有设备改进优化

希望从根本上缩短通流试验所需时间,就是如何更快更安全的把试验引线牢固的搭接在导流板上,省去登高环节,在地面进行装设试验引线,是节省时间的根本途径。提出在地面利用伸高杆直接将线夹稳固在闸刀与流变的接头处的想法。

对现有设备进行了初步改装。并且对优化效果进行分析:该方案的图中红色圈内的端头,可以保证试验线的固定,不滑落。但是如何稳固在导流板上,利用铁环架在导流板,并用铁环勾住固定螺栓,由于伸高杆足够长,并且比较牢靠。现场利用一定的倾斜角度,也能够固定。唯一不足:一次通流试验需要通过大电流试验仪施加100A的定幅值电流,后期加工的铁环可能不能可靠的承受如此高的电流。利用改检修状态的乔牙4410间隔进行了模拟搭接(并未通流),如图。搭接后,一旦通上大电流,铁环可能会因为承受不住大电流发生熔断,导致倾斜,损坏设备,后果比较严重。

3.3 优化方案三:创新设计绝缘杆

一次通流试验之前之所以需要登高,是因为必须确保试验引线与导流板咬合牢靠,防止试验中通大电流时,弹开试验引线,威胁人员安全及损坏电气设备,我们设计U型锯齿形接口咬合导流板,保证连接牢靠,确保安全。为了方便试验人员携带,我们改进与应用一种可以伸缩的绝缘杆,在保证长度满足试验要求的前提下,尽量使绝缘伸缩杆的重量轻巧,方便携带,这样不必每次试验前检修人员准备登高车或者等高梯及安全登高器具。

一次通流试验绝缘杆采用多功能高空接线钳的改进方式,采用多节可组装的方式进行组装和拆卸,方便实用。在方案二优化改造的基础上进一步的研究,得到结论:(1)必须可靠的夹住导流板,保证连接可靠;(2)连接材料必须能够承受大电流。在此基础上画出了构思方案,并邀请到了相关专业企业的技术人员到乔司变,一步的现场讨论研究。

图2 实物图

由图2中的三处标记,我们解决了引线安装装置的3个主要问题。

标记1:标记1为紧固螺丝。为了满足我们现有试验引线的连接要求,我们按照现试验引线的螺栓大小,制作了对应的连接螺丝口,连接处均为可靠铜材料,保证连接稳固,同时能够承受大电流。

标记2:标记2为锯齿形连接口,能够保证可靠的接触。接触材料也为铜,能够承受一次通流的大电流。(实际工作中一次通流试验一般为100A)

标记3:标记3来自于接地线的启发,只要在凹形锯齿口夹住导流板时候,我们人工向下拽伸缩杆,锯齿口即可紧紧夹住导流板,拆卸时,只需用力向上提伸缩杆,锯齿口即松开,简单方便。

优化效果分析:方案三中的新型试验夹能够满足牢固的固定在导流板上,同时材料满足通过100A电流的要求。操作简便,只要通过拉伸伸缩杆就可以将试验夹固定及松开导流板,大大缩短安装试验引线所需时间。不足:目前新型试验接口安装在接地线所用的伸缩杆上,此伸缩杆的比较重,导致部分女职工不能成功将接口连接至导流板,后期我们将继续改进。但是对于男职工来说,问题并不大。安全性分析:方案三的锯齿形咬合比较牢靠,同时铜材料承受电流能力强,改进版能够可靠的完成通流试验的任务。

4 结论

对于一次通流试验而言,必须进行优化设计与改进,缩短时间、提高效率,保证电力系统正常运转,本文研究对于一次通流试验改进具有重要参考意义。

[1]郭亮,潘本仁,王冠南,杨越.洪屏抽水蓄能电站500kV系统一次通流方案设计[J]. 江西电力,2016,40(06):2-5+9.

[2]朱克侠.一次通流试验检查二次电流回路的正确性[J].电子世界 ,2015,(24):124-125.