基于IMA架构的电气系统测试性设计研究

2018-03-21仇公望詹景坤王小辉吕殿君

仇公望,詹景坤,王小辉,吕殿君

(中国运载火箭技术研究院研究发展中心,北京,100076)

0 引言

近年来,基于安全/关键性的IMA(Integrated Modular Avionics)架构的电气系统在航空航天领域快速发展,综合模块化逐渐成为各研究所、高校研究的热点,IMA平台通过一组由标准格式处理模块和标准格式连接器构成的系统结构,是一个由实时计算机网络组成的电气系统,支持不同用途不同安全关键等级的模块,可以基于一种处理器驻留多个应用软件,为多个分系统提供供电、计算、通信、存储和I/O服务,最大限度地共享系统资源。

测试性(testabi l ity)是指“产品能及时、准确地确定其状态(可工作、不可工作或性能下降程度),并隔离其内部故障的一种设计特性。”[1]但是,随着电气系统综合模块化程度的不断提升,系统向着集成化和小型化的方向发展,系统复杂性不断增加,测试点数量缩减且设置不便,导致系统测试变得越来越困难。这就需要在产品研制的全过程中引入测试性研究工作,具体包括测试性分析、测试性设计及测试性验证。本文结合实际工程研制,对基于IMA架构的电气系统测试性设计开展了一定的研究。

1 系统功能设计

针对某航天器电气系统,基于IMA架构,采用Open VPX(VITA65.0)标准,研制了一体化信息处理平台,系统组成主要包括:电源、VPX机箱、功能模块、外部传感器、执行机构等。VPX标准是在原有VME标准的基础上发展起来,采用高速串行交换互联结构,可提供更高的带宽、更强的电磁抗干扰能力及环境适应能力,支持高速差分信号,增加系统I/O能力。VPX平台具有更坚固的机械结构和更强的冷却能力,能够适应航天、军事领域等对可靠性要求较高的应用环境。硬件组成如图1所示。

图1 一体化信息处理平台硬件组成图

机箱设计满足6U尺寸规范,机械固定规范和导冷规范。整个机箱共8个槽位,6个功能槽,2个扩展槽,各功能模块根据使用需求和背扳内部的布线定义选择适当的插槽插入并固定。机箱内集成电源模块,接收外部28V一次电源输入,内部实现DC/DC转换,输出12V、5V和3.3V三组电压至背板6个槽位的P0电连接器,其他模块接收电压后完成电路板上的元器件的供电。

网络交换模块采用千兆以太网(GbE)总线,网络拓扑结构采用星型结构,各功能模块通过网络交换模块实现数据交换,协议标准按照UDP协议,并引入错误重传机制。数据业务流主要包括周期型和突发型。主控模块通过指令/响应式的通信机制实现对各模块的控制及管理。功能模块1实现传感器信号的采集,功能模块2实现射频信号处理,调制输出,功能模块3实现执行机构控制信号的输出。

主控模块主处理器选用66AK2H14,66AK2HXX系列为TI公司2013年最新推出的异构多核DSP+ARM SoC处理器,包含8个TMS320C66xx DSP的子核,4个基于Cor tex™-A15的ARM核。技术指标如下:每个DSP核:主频1.2GHz,每个ARM核:主频1.4GHz。外设包含4路10/100/1000 Mbps以太网接口;2路10GBE以太网接口;2路UART接口和3路I2C接口等。相比较于传统ARM与DSP分开实现各自功能的方式,搭载该处理器的主控模块可同时完成任务密集管理与数据密集计算,有效地提高系统集成度。

主控模块运行基于ARINC653标准的嵌入式分区操作系统,对多任务应用进行分区管理,通过时间和空间隔离,不同的应用软件运行于不同的分区,通过分区内通信与分区间通信,实现不同应用软件的互相访问,通过分区调度表,实现软件的独立、可靠运行。

2 测试性设计

2.1 测试性建模

由于系统设计采用了综合模块化(IMA)的电气系统架构,系统集成化、信息化水平得到提升,但原有单机的测试性设计在模块化后需重新考虑,并且一体化信息处理平台在集成各功能模块后,测试性要素之间出现大量交联关系,使得平台的测试性设计也变得更加复杂。

本系统测试性设计采用基于多信号模型理论的测试性建模方法[2]。它是在系统结构和功能分析基础上,以分层有向图的形式表示信号流向及各个组成单元的连接关系,并通过定义组成单元与信号、信号与测试之间的关联性,来表征系统组成、功能、故障及测试之间相关性的一种模型表示方法[3]。

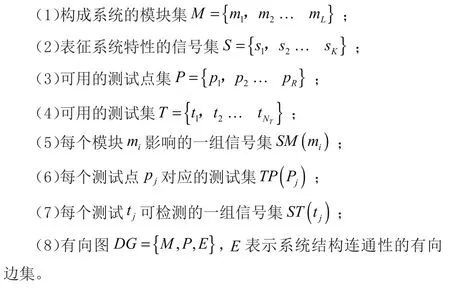

多信号流模型由下列要素组成:

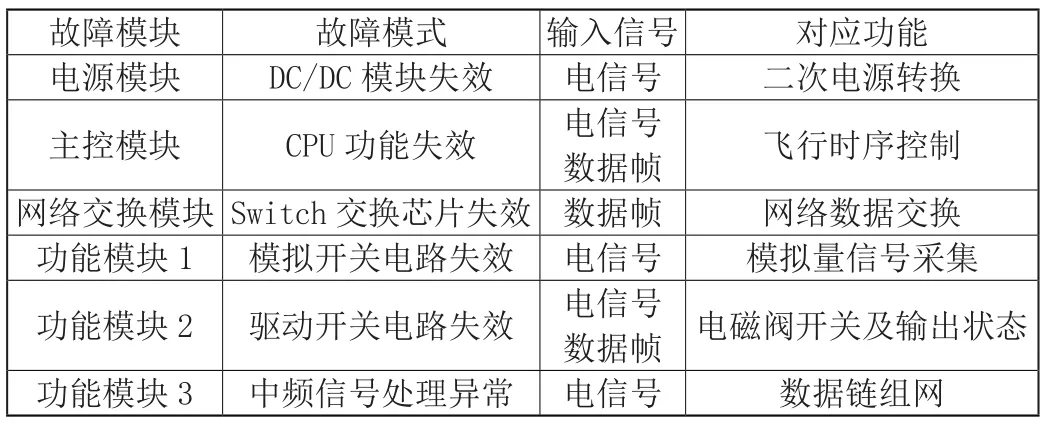

系统的FMEA报告是测试性模型的主要数据来源,提供测试性建模所需要的关键数据和信息,对功能框图中的每一个输出信号考虑其故障模式,如果该输出信号具有一个以上的参数的表征,需定义该功能下对应的参数故障。本系统设备故障信息统计如表1所示。

表1 一体化信息处理平台的故障模式

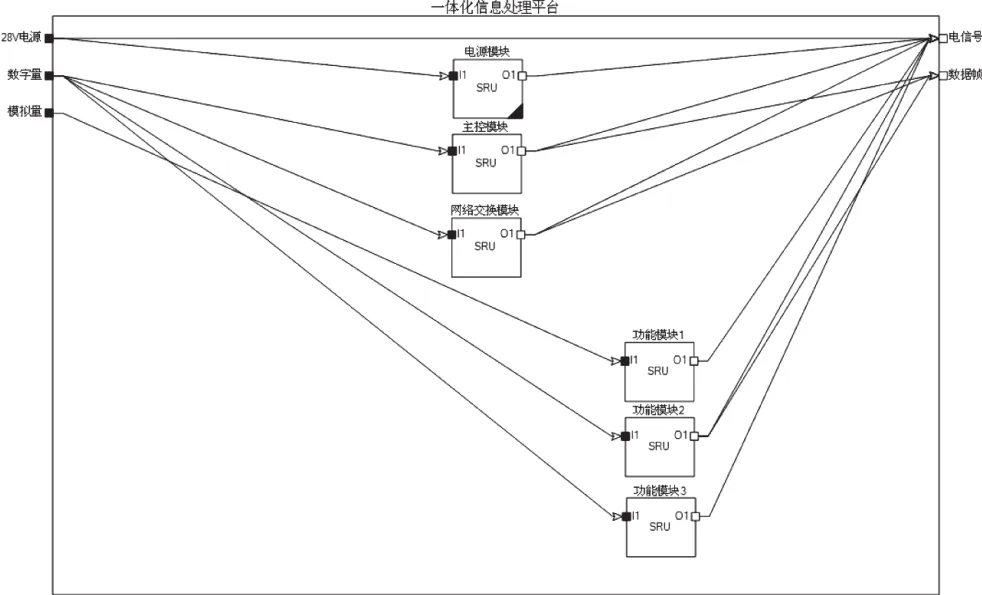

根据一体化信息处理平台及各功能模块的技术方案、可靠性估计、FMEA分析报告等,列出核心处理器机箱对外接口关系,各功能模块对外接口关系,各功能模块间交联关系,功能信号流输入输出关系,功能模块的故障模式及功能对应的BIT信息等,利用测试性建模软件建立图形化模型,描述信号流、故障模式及BIT信息,模型建立如图2所示。

图2 测试性建模示意图

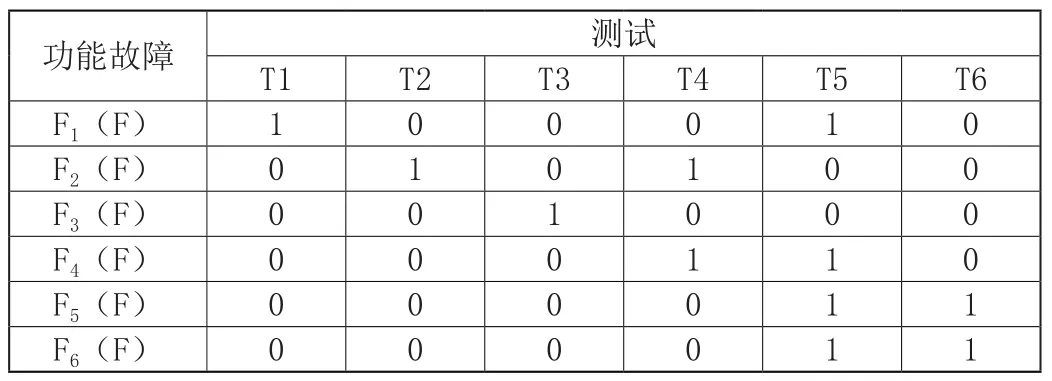

根据每个模块影响的信号集,每个模块阻断的信号集,每个测试检测的信号集调用功能相关性矩阵算法生成功能故障相关矩阵D(G),如表2所示,其中行代表功能故障,列代表测试节点。

表2 功能故障相关矩阵

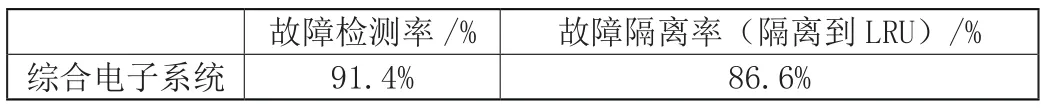

测试性分析结果如表3所示。

表3 系统测试性指标

2.2 自测试设计

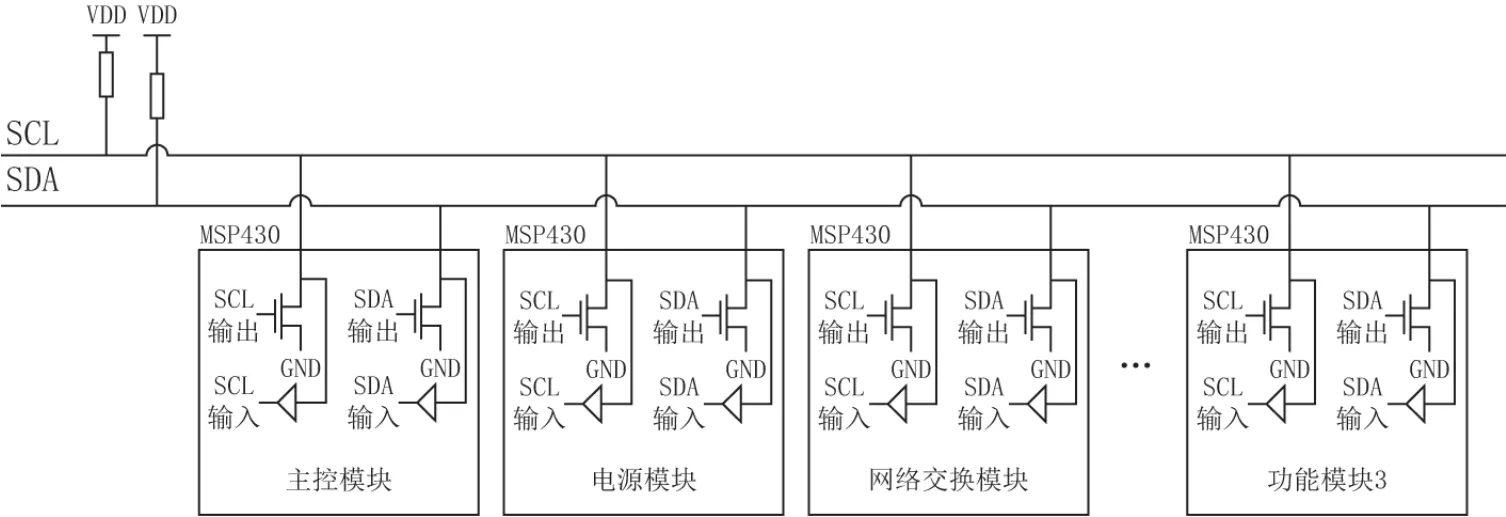

图3 I2C总线拓扑结构图

一体化信息处理平台实现各功能模块的高度集成,但也带来了外部测试点少,测试激励难以施加的问题,因此需采用机内测试(BIT)技术来满足系统测试性要求。在各功能模块内设置健康管理单元,主要负责对各功能模块运行状态的实时监控,控制器选用TI公司的超低功耗MSP430单片机,通过采集电路对测试点的电压、电流、温度等进行状态采集,通过A/D转换电路读取被测量,并发送至控制器编帧,采用VITA46.0标准定义信号线SM[3:0]作为系统控制管理总线,通过2路I2C总线实现对所有功能模块的电压、电流、温度的双冗余监测、管理以及控制[4],保证设备的正常工作以及故障的及时提示,I2C总线拓扑图如图3所示。

图4 I2C采集控制流程图

主控模块作为总线的主节点,其他模块作为总线的从节点,各节点控制器按照通信协议,周期性采集本模块的健康状态信息,同时,主节点按照轮询方式,周期性读取从节点数据,进行数据组帧输出。数据通过接口芯片一路输出至外部测试接口,用于地面测试设备的测试分析,另一路输出至主控模块上的主处理器,主处理器内运行健康管理算法。实现自主的故障检测与诊断。

主控模块健康管理单元的I2C采集控制算法如下:

(1)主程序启动,进入初始化操作,包括中断、接口、数据缓冲区、外设初始化等操作;

(2)设置采集通道0,从通道0开始采集数据;

(3)等待ADC转换完成;

(4)将自测试数据放入通道对应的数据缓冲区;

(5)判断是否是第N路采集通道(总计N通道),若是第N路,重新从通道0开始采集,否则通道数加1,进入下一个通道进行采集,然后转到步骤(3)。

3 总结

本文针对IMA架构的VPX一体化信息处理平台开展测试性设计,由系统集成度和模块化带来的测试性问题,采用基于多信号模型的测试性建模分析,对各类模块的关键性故障开展FMEA分析,建立内部的测试点,采用机内测试(BIT)技术,将自测试数据通过I2C总线进行采集和处理,从而完成了整个系统的自主测试,在实际工程应用中取得良好效果。

[1]GJB 2547A-2012装备测试性工作通用要求[S].中国人民解放军总装备部,2012.

[2]邵思杰,曹勇,李爱民.基于多信号模型的火控系统测试性分析与仿真验证[J].计算机测量与控制. 2012.20(7): 1907-1909.

[3]雷华军,电子系统测试方案优化设计理论与关键技术研究[D].成都:电子科技大学,2015:74-79.

[4]胡泊,常少莉.基于TEAMS的测试性仿真技术与应用研究[J].计算机测量与控制.2013.21(6): 1434-1436.

[5]徐林杰,杨三胜.TMS320VC5509A的I2C总线应用研究[J].舰船电子工程.2011:101-104.