乳化炸药生产线网络式主从站自动化控制系统开发

2018-03-21陈勇亮王灿灿

陈勇亮 张 欣 王灿灿

(1.中钢集团马鞍山矿山研究院有限公司;2.金属矿山安全与健康国家重点实验室;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司;4.安徽恒源技研化工有限公司)

安徽恒源技研化工有限公司原有的老旧厂房和乳化炸药生产工艺已经无法满足行业的最新要求,为有效降低乳化炸药生产线操作人员的劳动强度,提高生产自动化水平并满足国家工业信息化部《关于增补完善民爆生产线安全监控手段的通知》(工信安函[2013]53号)的要求,在该公司原有生产线西侧新建了一条乳化炸药生产线。参照安徽江南化工集团有关“无固定操作人员智能化粉状乳化炸药生产线”的要求,为提高工业炸药生产线的自动化、信息化、无人化水平,本研究对该生产线网络式主从站自动化控制系统进行了设计和开发。该系统的中央控制系统采用西门子S7-300PLC系统,通过子站级联方式扩展,并采用以太网的方式进行通信。对于其他厂家开发的独立子控制模块,系统通过新增网络端口模块(如三菱接口模块、ABB接口模块)进行衔接,统一由交换机调度,并通过最终的上位控制终端(组态王软件)实现对整个线系统进行控制和调度。

1 乳化炸药全自动生产工艺

安徽恒源技研化工有限公司生产的乳化炸药为粉状乳化炸药[1-2],主要生产设备为水相配比泵、油相配比泵、乳化机、螺杆泵、喷粉塔、中包机、皮带运输、大包机等。硝铵厂家将一定浓度的成品硝铵溶液经由大型槽罐运输车运至生产现场,抽存至一个75 m3的大型室外储存硝铵大罐中,加热保温,并控制在适当的浓度(生产需要)范围内。当生产开始时,打开该大罐的放料阀,依据管道中流量计的显示数据,累计算出需要输送至溶化罐中的量值。油相材料配比方式相同,前提是需要生产厂家制备原材料,而后储存至另一个45 m3的大型室外油罐中。准备生产时,需要将水溶罐中配制的原料泵送至制药工房的水相材料储存罐中,将油溶罐中配置的原料泵送至制药工房的油相小储存罐中。2种原料分别通过相应的水、油相泵经静态混合器送入乳化机中进行搅拌混合,成胶后的乳化基质进入喷粉塔雾化,除湿干燥后的粉状炸药经全自动中包机称重封包,再由长皮带输送至包装工房。根据最终用户对炸药类型(大、小直径药卷)的不同需要,分为2种规格。在生产小直径药卷时,需要对制药工房运送的中包袋装炸药进行二次分装,再由小直径装药机和小包机分包成所需的小直径尺寸药卷,装箱后经皮带运输至装药车、入库;如果用户需要大包产品,则直接经该工房的皮带运送至装药车。

2 自动化控制系统开发

2.1 系统设计

2.1.1 设计原则

(1)实用性原则。系统力求实用,不采用过时淘汰的技术,注重合理的性价比[3-4]。

(2)可靠性原则。系统稳定可靠,确保数据采集及监控的准确性和稳定性[5-6]。

(3)安全性原则。严格按照《民用爆破器材工厂设计安全规范》(GB 50089-98)[7]和《工业炸药生产线电子监控系统设置安全技术条件》进行设计。

2.1.2 自动化控制要求

控制系统中配备PLC数据采集模块和PLC数据通信模块,用于提取现场数据和各个工段的PLC数据,通过上位机控制软件对系统采集的数据进行处理来控制整个生产线的运行,所有参数及生产线各部分设备状态信息将在上位机上进行集中输入和显示。乳化炸药生产线关键设备所需加装的数据采集点为:

(1)水、油水相输送泵。水油相输送泵电机电流检测,水油相输送泵出口压力、流量检测。

(2)乳化器。乳化器电机过电流保护,乳化器出口压力检测,乳化器出口温度检测,乳化器转子轴向、径向振动检测,乳化器冷却水断流检测。

(3)螺杆输送泵。螺杆输送泵电机电流检测,螺杆输送泵出口压力、流量检测。

(4)喷粉塔状态。喷粉塔工作状态检测,喷粉塔空压机状态检测。

(5)装药机。装药机工作状态、每台装药机正常状态、故障状态分类等信息。能接入控制室报警信号,进行报警,并阻止装药机工作。

(6)包装系统。包装机工作状态、故障报警状态、安全连锁保护状态等信息。能接入控制室报警信号,进行报警,并阻止包装机工作。

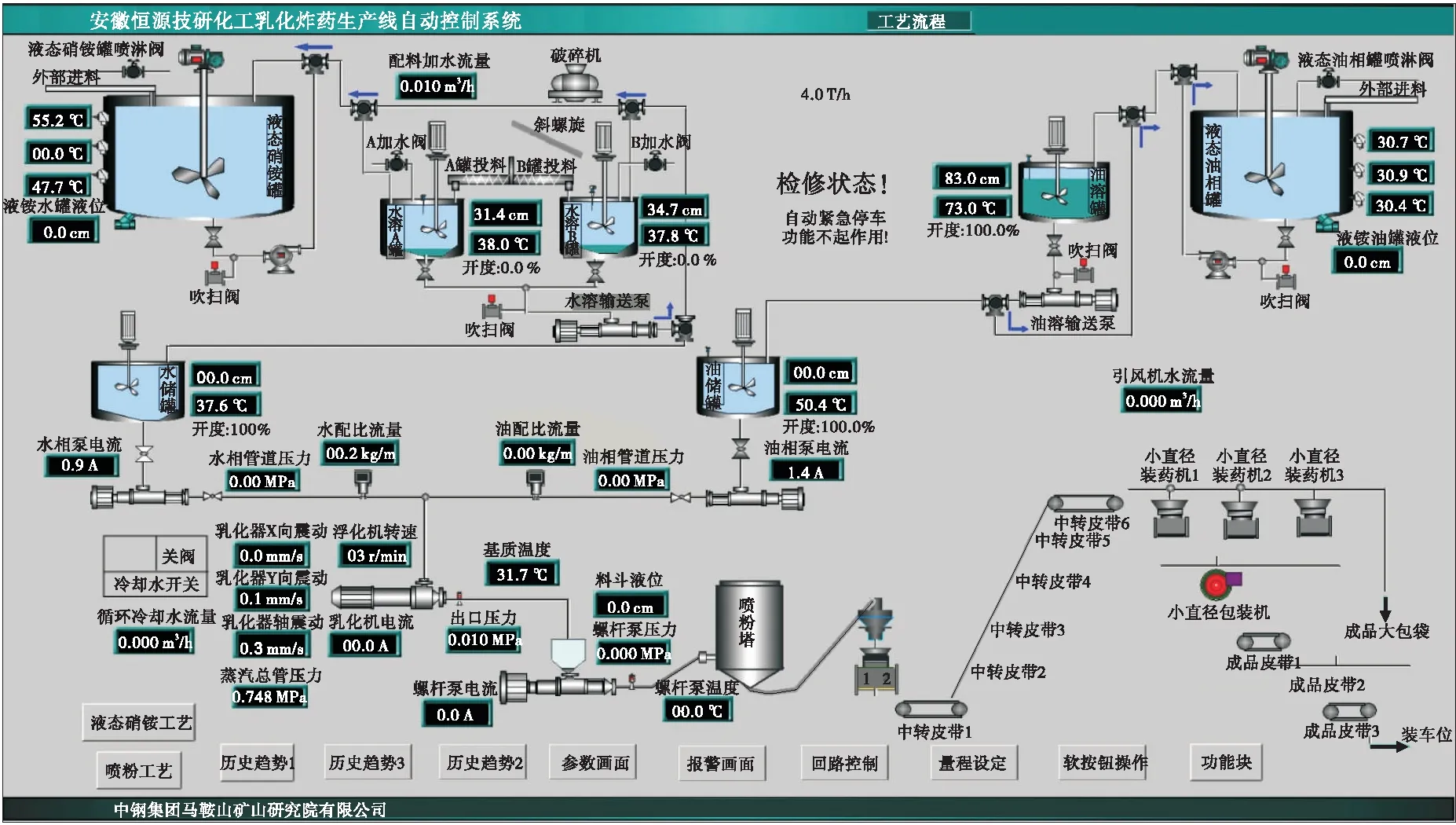

(7)炸药成品出厂计数实时信息。通过前端炸药生产量和已包装运出生产工房的炸药量可统计出在线存药量。严格控制在线药量,若在线药量即将超出规定的最大在线药量,系统将报警;若在线药量超出规定的最大在线药量,系统将报警并全线停机(图1)。

2.2 硬件配置

系统主控系统采用了1个CPU控制主站和2个西门子从站,通过交换机和其他生产设备交互通信,达到利用1个中央控制室监控全线的目的。系统可编程控制器采用CPU314C-2PN/DP主机,共4个电源模块,1个DI16×DC24V模块,2个DI32×DC24V模块,5个DO32×DC24V/0.5A模块,7个AI8×12Bit模块,4个A04×12Bit模块(图2)。根据对系统控制要求的分析,采用以太网通讯方式[8-9],便于喷粉、装药、包装等系统联网;其他需要联网的子系统应配备对应专业的Ethernet模块,并挂设于同一个网关中方可进行通信。

图1 自动化控制系统架构

图2 系统硬件配置

2.3 软件设计

2.3.1 现场运行信号监测

系统上位人机界面采用北京亚控科技发展有限公司高版本组态王软件进行开发,用户可通过人机界面读取系统运行参数及故障报警信息,统计生产数据,还可以对生产运行及报警参数进行设定。下位监测软件采用西门子SIMATIC STEP 7软件,该软件是由SIMATIC S7-300/400站创建的可编程逻辑控制程序的标准软件,PLC控制元件都安置于现场低配电室(图3)。系统可将现场采集的模拟量信号接入模块进行相应换算,根据控制量的需要,输出标准的工业信号给执行机构,达到理想的位置控制效果;可以对生产过程中设备的工作状态、点位、通断与否等信息进行采集,并依据控制要求,给出反馈的开关执行位置。

图3 自动控制系统软件界面

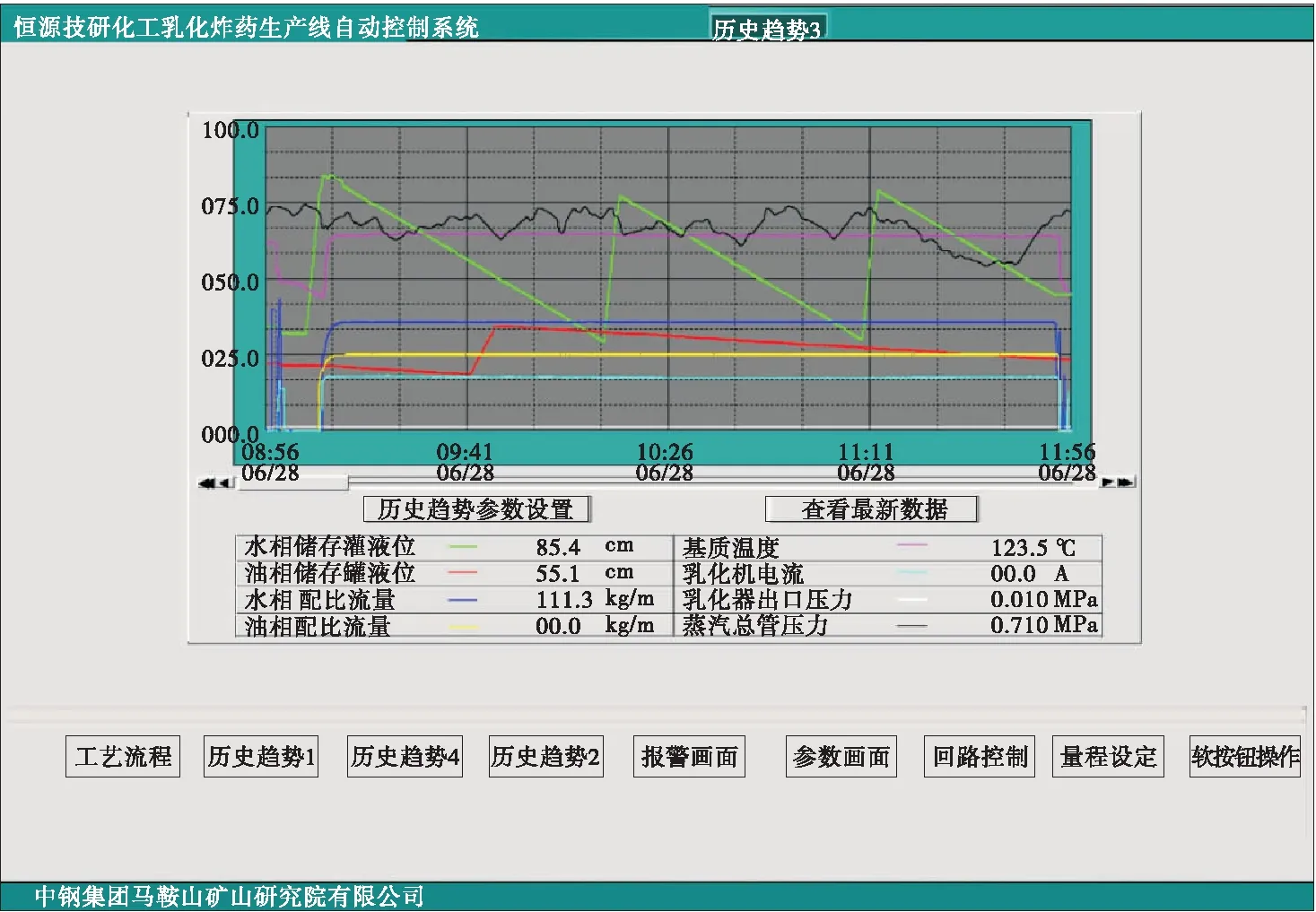

2.3.2 数据历史趋势记录和分析

系统可对PLC测量到的数据进行换算、记录,并以曲线形式进行展示(图4)。生产过程中可以根据需要,调取相应的历史曲线,还可以根据选定的时间、时段长短,清晰地展现该时间段内对应设备的工作状态,便于设备维护。

图4 自动化控制系统数据分析软件界面

2.3.3 水油相流量自动调节

在乳化炸药生产线中,有必要根据工艺要求,合理设置水相、油相材料的比例[10]。通过安装于对应设备上的质量流量计来计量流速,并将数据反馈给PLC。当乳化炸药产能发生变化时,PLC根据工艺配方计算出所需要的目标流量,输出控制开度,并反馈给控制执行机构——变频器,变频器据此调整泵的转速。

2.3.4 基质料斗液位控制调节

系统基质料斗的液位控制方法类似于水油相调节,主要取决于相应变频器和对应料斗的液位,不同的是该项调节为反方向。转速越快,料斗液位越低;转速越慢,料斗液位越高。有必要设定安全的停车保护低值,严禁断料空转,以确保安全。

3 结 语

对安徽恒源技研化工有限公司乳化炸药生产线网络式主从站自动化控制系统进行了设计和开发。该系统于2016年12月份建成并投产,生产出的乳化炸药质量完全达到了国家各项指标要求。目前该控制系统运行稳定可靠,为公司创造出可观的经济效益,对于实现乳化炸药生产线智能化控制、多元化平台展示、生产设备远程操作有一定的参考意义。

[1] 王永斌,裴海兴,吴龙祥,等.MRB型乳化炸药大产能微机控制连续化生产线的研究及应用[J].爆破器材,2004(S):1-4.

[2] 王 立,于 玲. 基于Profibus-DP总线控制的机电一体化系统[J].电力自动化设备,2009,29(6):127-129.

[3] 李志峰,迟淑萍,宋仁峰.国内外乳化炸药现状及技术发展建议[J].矿业工程,2011,9(5):42-44.

[4] 王 璐,刘天生.低温乳化炸药稳定性实验研究[J].工程爆破,2014,20(2):40-42.

[5] 邬本志.对粉状乳化炸药生产工艺的浅析[J].煤矿爆破,2014(1):14-16.

[6] 王 力,吴红波.乳化炸药生产中危险源分析及其预防措施[J].中国科技信息,2012(15):101-102.

[7] 中华人民共和国建设部.GB 50089-98 民用爆破器材工厂设计安全规范[S].北京:中国计划出版社,1998.

[8] 许长新,夏夕雯,胡亚军,等.石人沟铁矿-180 m水平中央水泵房无人值守系统设计与应用[J].现代矿业,2016(5):224-227.

[9] 闫爱青,田俊梅.非煤矿山智能控制系统的设计[J].金属矿山,2017(2):113-116.

[10] 谢皆见,刘建华.无人值守水油相集中制备系统工艺设计[J].现代矿业,2016(8):255-257.