基于SolidWorks的天然气-柴油双燃料发动机设计与试验

2018-03-21李丽丽赵武云谭文胜王二化

李丽丽,赵武云,谭文胜,王二化

(1.甘肃农业大学 机电工程学院,甘肃 兰州 730070; 2.常州信息职业技术学院 常州市大型塑料件智能化制造重点实验室,江苏 常州 213164)

随着天然气(natural gas,NG)应用技术的发展,以柴油点燃天然气和空气混合气、由天然气提供发动机部分功率输出的概念已经被广泛接受并付诸实践,但仍然存在一些不确定因素,如发动机燃烧性能、废气排放和实用性等[1-3]。目前,国内外的车用天然气/柴油双燃料发动机技术已经趋于成熟。据西班牙货运卡车试验预测,燃料转换将减少12%的温室气体排放和42%的柴油燃料长期消耗。然而,现阶段小型农用发动机的双燃料改造还不完善[4-5]。

我国农用柴油机数量多,分布广。近几年的双燃料发动机改造技术研究集中在电控喷射控制方式方面,结构复杂,改装成本高,实用性不强。混合器混合,机械控制柴油、天然气量的压燃式方案虽然不能精准调整油气输入量,却更加适合农用大环境[6],尤其是对于农业经济和机械化相对落后的地区,结构简单、改造成本低的双燃料发动机才真正适于推广。

SolidWorks软件可以实现3D模型建造、有限元分析、流体模拟等过程的无缝连接,操作简单,结果精确,在工程研发和机械设计中具有广阔的应用前景[7]。本文利用虚拟样机模拟取代天然气混合进气和调速机构的实体试验,得到最优结构和性能参数,消除潜在的结构性不稳定影响,而后通过台架试验验证其可行性和准确性。

1 单缸双燃料发动机的设计方案

1.1 双燃料发动机的设计原理

在原柴油发动机的基础上增加一套天然气混合空气进气系统、一套机械控制系统,以及配套的天然气供应减压设备,以原柴油机的启动方式启动,随着天然气的进入,柴油喷射量逐渐降低到设计要求的最低引燃油量。天然气充足时,在引燃油量控制在20%的情况下,以天然气-柴油混合气为主要燃料,通过天然气调速器控制进气量,满足不同工况需求;天然气不足或者负荷过大时,通过增加引燃油量进行加浓;天然气输送完全断绝后,燃气控制系统失效,恢复原柴油发动机工作模式。

1.2 双燃料发动机的结构

1, 调速杆;2, 天然气弹簧调速控制器;3, 控制连杆;4, 天然气-柴油混合气进气管;5, 天然气-空气混合器;6, 空气进气管;7, 混合器天然气进气管;8, 天然气进气阀;9, 天然气进气管;10, 空气滤清器。1, Speed regulation rod; 2, Spring speed regulation controller; 3, Control linkages; 4, NG-diesel intake tube; 5, NG-air mixer; 6, Air intake tube; 7, NG intake tube of mixer; 8, NG intake valve; 9, NG intake tube; 10, Air filter.图1 双燃料发动机模型Fig.1 3D model of dual-fuel engine

以农业常用单缸柴油机ZS1115为例,在原有柴油机的基础上加装:1)天然气弹簧调速控制器,在天然气-柴油混烧模式下,通过调速器的弹簧预紧力保证引燃油量不变;2)天然气进气阀,通过控制连杆与调速器连接,共同控制天然气进气量;3)天然气-空气混合器,保证天然气与空气按给定比例进行预混合。

根据实际尺寸参数构建整机模型,经SolidWorks动画模拟,该结构能够实现双燃料发动机机械控制进气量的设计要求[8-10]。

1.3 主要构件的分析及设计

1.3.1 天然气-空气混合器

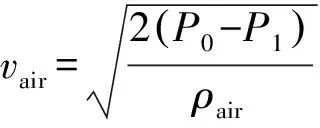

采用文丘里式混合器,忽略混合器管道阻力、气体流量系数a,以及可膨胀性系数ε,设定进气初始流速为0,由伯努利方程得:

(1)

(2)

式(1)、(2)中:vair与vgas分别为空气与天然气的进气速度;P0为空气进气压力;P1为混合气压力;P2为天然气进气压力;ρair与ρgas分别为空气与天然气的气体密度。

空燃比计算公式为

(3)

式(3)中dair与dgas分别为空气与天然气的进气孔径。

天然气与空气流量:

Qair=aairεairSairvair;

(4)

Qgas=agasεgasSgasvgas。

(5)

式(4)、(5)中:Qair与Qgas分别为空气与天然气的气体流量;Sair与Sgas分别为空气与天然气的进气截面积;aair与agas分别为空气与天然气的气体流量系数。

在过量空气系数λ=1.5的前提下,经理论计算,确定常用工作状态下,文丘里式混合器的设计尺寸[11-12]:外径60~60 mm,内径25~35 mm,角度5°~8°,腮孔孔径1.5~2.5 mm,腮孔个数10个,进气圧7~9 kPa。

借助SolidWorks软件的Simulation模块,建立设计算例,以混合器总体积为约束条件、其余从动尺寸为变量、质量最优为目的进行尺寸优化,而后通过Simulation Xpress工具对模型进行应力分析,以减少容器应力集中、保证运行平稳为目标,优化混合器结构[13-14],模拟设定和最终结果如图2所示。最佳尺寸参数为:外径54 mm,内径31 mm,角度6°,孔径1.5 mm。经过SimulationFlow对混合器的多次流体分析,确定最佳进气压力为7 500 Pa[15-16]。

建立混合器三维模型,设定空气和天然气成分体积分数,进行流体模拟分析,得到混合器内空气和甲烷的质量分布图(图3)。可以看出,天然气和空气在混合器内的混合较为均匀,空气所占质量比例平均约为94%,甲烷所占质量比例接近5%,经计算,空燃比接近19,符合设计要求[17]。

1.3.2 天然气调速控制器

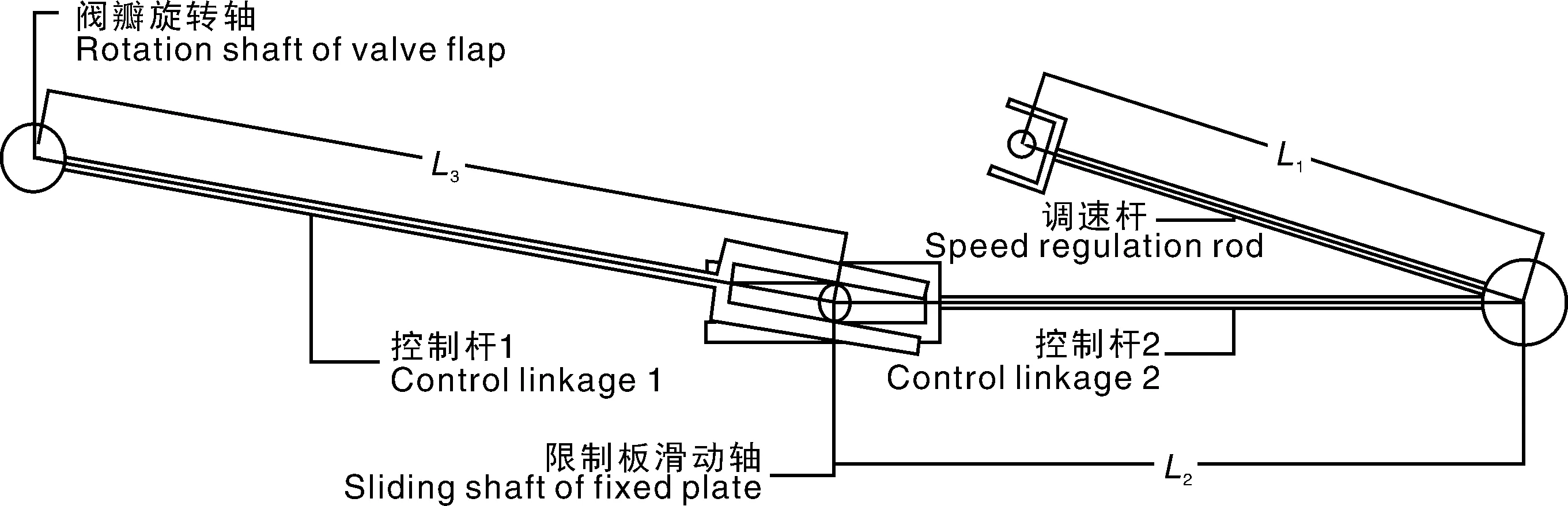

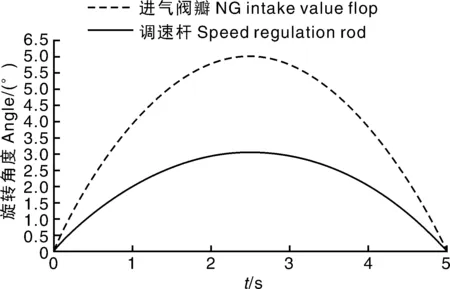

天然气调速杆通过控制连杆与天然气阀瓣相连,结构简图如图4所示。通过SolidWorks Motion模拟,运动过程平稳。在调速杆上施加马达力,调速杆与进气阀旋转的角速度如图5所示,转动趋势得到了准确传送。根据角位移面积估算,确定阀瓣、阀座开口数量均为4个。

1.3.3 天然气进气阀

根照设计要求,选择回转式进气阀。双燃料发动机启动时,阀瓣顺时针旋转到完全打开;双燃料模式时,阀瓣逆时针旋转满足从空载到满载的工况需求;当天然气不足或者断绝后,阀体继续逆时针转动直到再次关闭。由此得到阀瓣与阀座开口角度分别为

(6)

(7)

式(6)、(7)中:β为阀瓣开口角度;Y为喷油泵柱塞总行程;y为喷油泵柱塞在20%油量处的行程;δ为阀座开口角度;θ为油头拨叉增加开度;L1、L2、L3如图4所示。

图2 混合器参数优化Fig.2 Parameter optimization of mixer

图3 混合器流体模拟Fig.3 Flow simulation of mixer

图4 控制连杆结构Fig.4 Structure diagram of control linkages

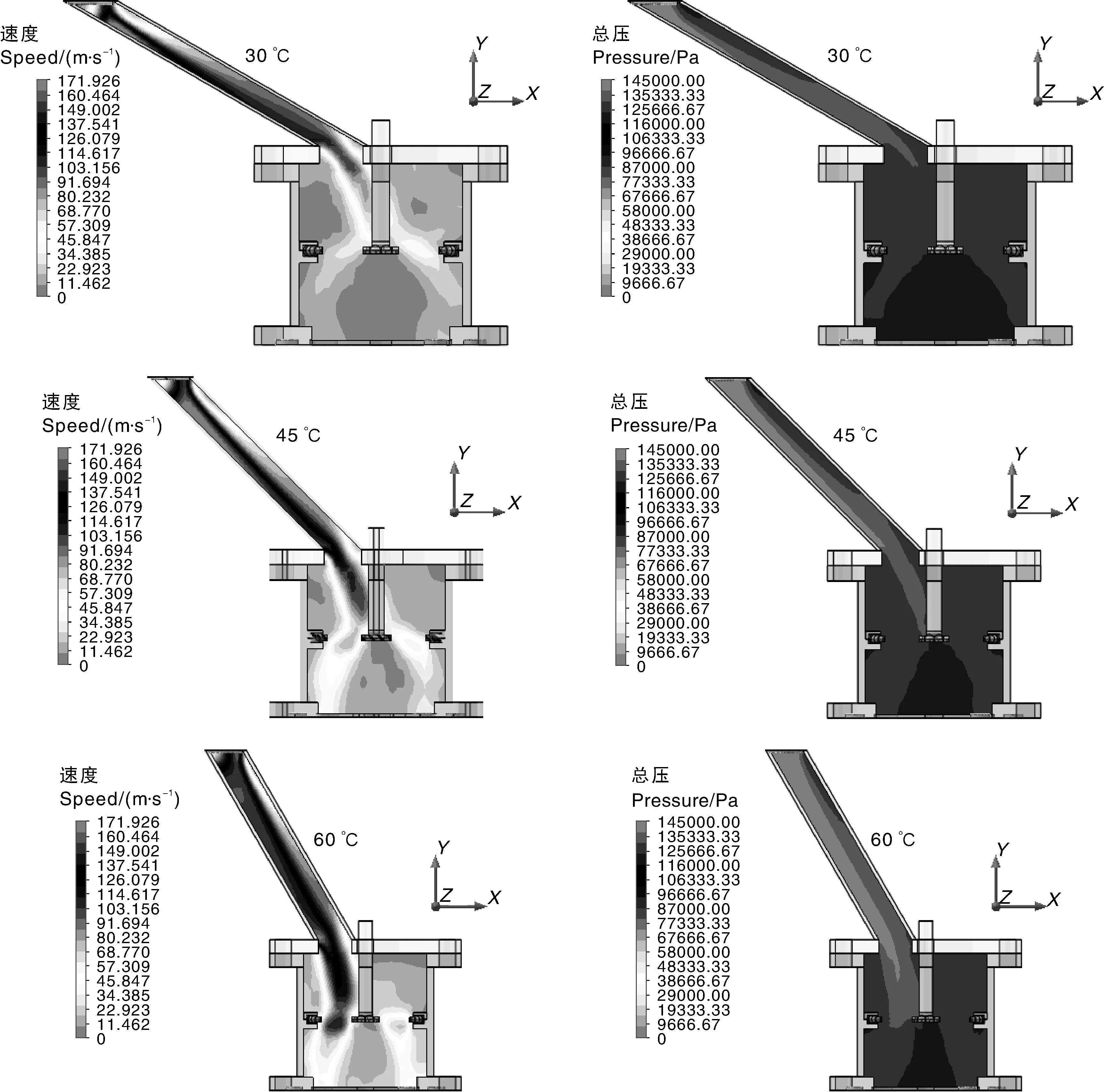

由于天然气进气口偏离进气阀中心轴,因此,进气管道应与进气阀的进气口形成一定的进气角度。以进气压力和出气压力为边界条件,经Simulation Flow有限元分析,得到30°、45°、60°时进气速度和压力分布图。从图6可以看出,角度越小,进气过程越缓慢,但进气阀室内压力越稳定。参照混合器结构优化,确定最佳角度为41°,气体出口内径为57 mm。在此基础上,经Simulation Flow分析可以得出,天然气进气管内径尺寸对进气阀稳定性影响较大。随着进气管内径的增大,进气阀腔内天然气流速提高,进气过程加快,但是过大的内径会导致腔内压力分布不均,尤其对阀瓣和阀座开口处的冲击较大,考虑到较大孔径对输气管道的稳定性较为有利;因此,在允许范围内适当增大天然气进气管道内径,提高进气速度。

图5 调速杆、进气阀瓣角速度Fig.5 Angular velocity of speed regulation rod and NG intake valve flap

2 试验结果及分析

试验装置如图7所示。试验条件为:大气压强85 113 Pa,温度300 K,湿度35%。使用甲烷含量92%的压缩天然气进行台架试验,测定7个转速下6个扭矩测量点的燃油消耗量、进气流量、功率、排温等性能参数。

图6 进气阀流体模拟Fig.6 Flow simulation of NG intake valve

1,天然气流量计算仪;2;进气调压器;3,天然气进气管;4,双燃料发动机;5,台架;6,测功器;7,转速测量仪。1, NG flow calculator; 2, Intake pressure regulator; 3, NG intake tube; 4, Dual-fuel engine; 5, Test bench; 6, Dynamometer; 7, Speedometer.图7 样机试验台Fig.7 Test bench of dual-fuel engine

2.1 动力性和经济性分析

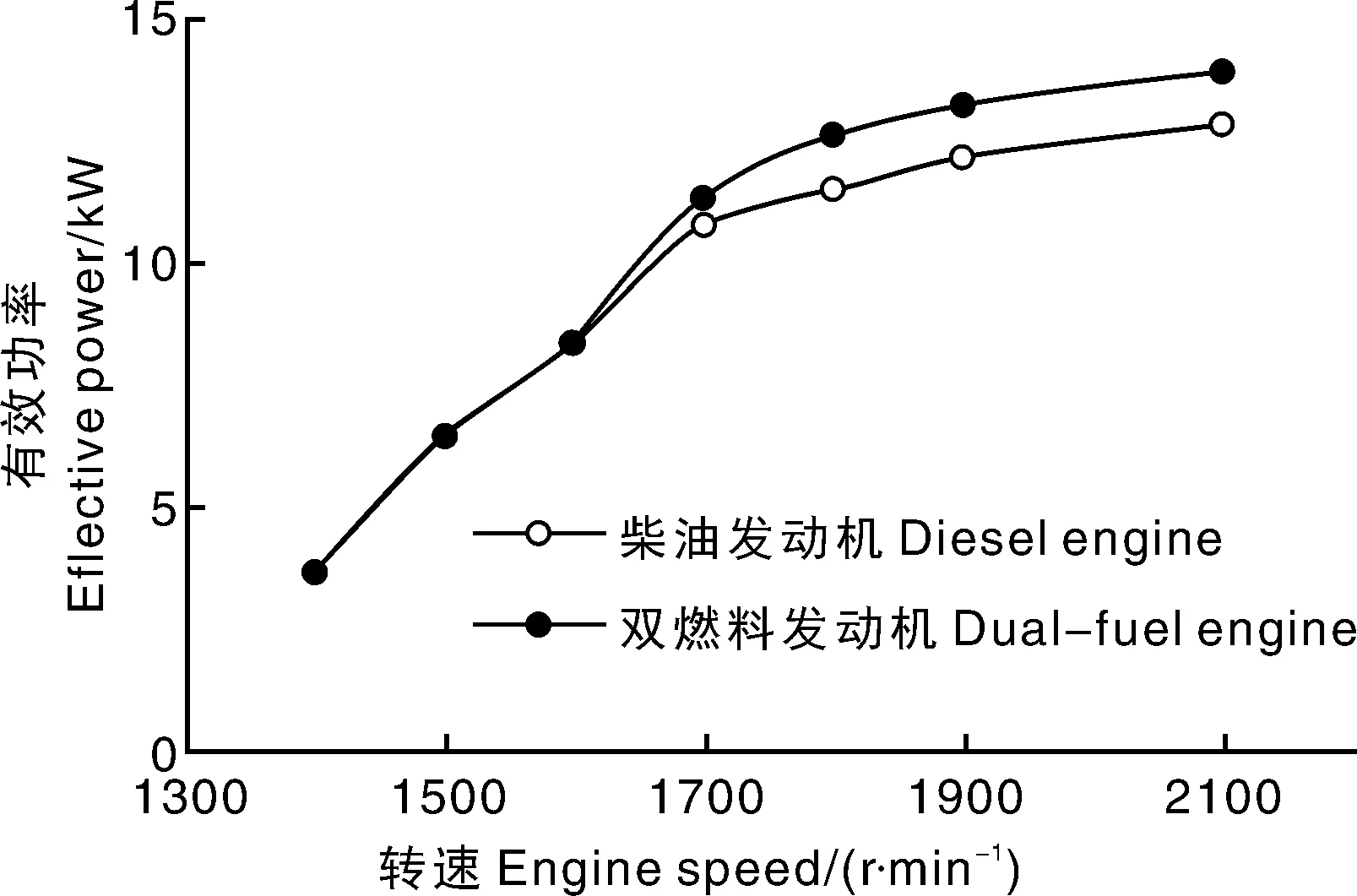

根据经验和试验对比得,当缸径小于150 mm时,引燃油量应控制在5%~20%。为提高喷油器可靠性,最大限度恢复功率,将引燃油量定为20%。图8为引燃油量为20%时双燃料发动机与原柴油机功率的对比图,可以看出,在中低速时,功率基本持平,随着转速的提高,双燃料发动机的有效功率逐渐超过柴油发动机。这是因为柴油必须在过量空气系数条件下才能充分燃烧,而天然气所需压缩比较低,能较好地克服这一障碍[18]。由于进气温度在低速低负荷状态下对天然气的滞燃期影响较大,考虑到高原地区压强较低,为提高农用工况下发动机气缸内的压强和温度,保证天然气-柴油混合气充分燃烧,同时优化烟度排放性能,在原柴油机允许的范围内将供油提前角提前2°[19-21]。在此前提下,测量双燃料发动机的进气量、柴油消耗量,计算当量燃油消耗率,得到万有特性等高线图(图9)。与原发动机对比可以看出:双燃料发动机的最内层经济区对应转速为1 550~1 750 r·min-1;对应扭矩大于58.9 N·m时的经济区域要大于原柴油发动机;万有特性曲线沿Y轴延伸,表明双燃料发动机更加适合中低速、载荷变化较大的农用机械工况。

图8 有效功率对比Fig.8 Comparison of effective power

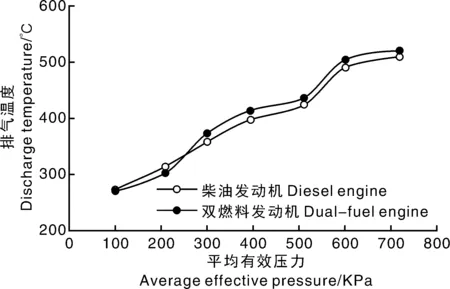

在标定功率2 200 r·min-1时,测定并计算双燃料发动机的平均有效压力和排气温度。从图10中可以看出,小负荷时,双燃料发动机的排温较低,随着负荷增加,排温和缸压都相对增加,且略高于原柴油发动机,这是由于混合燃料燃烧延长了后燃期,但二者相差不大。这表明双燃料改装对气缸零件磨损和燃烧可靠性影响较小。

2.2 排放性分析

在常用转速1 700 r·min-1条件下,测定不同功率下双燃料发动机的排放性能,其不同负荷下的排放对比图如图11所示。

由于双燃料发动机的主要燃料为天然气,充气效率、燃烧气缸压力与温度都较原柴油发动机低,因此NOx排放也较低。但是随着负荷的增加,混合气浓度急剧增加,NOx排放也迅速增加。

双燃料发动机的CO排放量和碳氢排放量(total hydro carbons,THC)均高于原柴油发动机。这是由于天然气的滞燃期较长,着火极限高,容易造成天然气-柴油混合气燃烧不充分。双燃料发动机CO排放与原柴油发动机趋势相同:在较低负荷的情况下,较小的空燃比导致排放量增加;随着负荷增加,排放情况得到改善,而后随着负荷的增大,大量CO冻结,未及时转化为CO2,导致其浓度持续升高。大量的未燃烧甲烷气体使双燃料发动机的THC排放量高于柴油机。

图9 柴油发动机(a)与双燃料发动机(b)万有特性曲线Fig.9 Universal characteristics curve of diesel engine (a) and dual-fuel engine (b)

图10 排气温度对比Fig.10 Comparison of discharge temperature

甲烷中只有C—H键,不存在C—C键,因此天然气燃烧的烟度和颗粒排放要低于柴油。双燃料发动机的天然气与空气在缸外混合较均匀,燃烧周期缩短,在一定程度上抑制了碳烟的生成,使得烟度随着负荷增加变化较为平稳。

3 讨论

文丘里式混合器和回转式天然气进气阀的加装既克服了机械控制需要通过改变引燃油量以保证转速、载荷稳定的难点,又解决了电控式改装成本较高、推广较难的问题,更加适合农业生产常用的小型柴油机机型机械改装[22]。双燃料发动机在常用工况下表现出良好的经济性和环境友好性,且较原柴油发动机更加适合载荷变化大的农业生产动力需求。其功率恢复状况及排放特性与混合气混合、机械及电控控制天然气/柴油量方案相似[23-24],验证了本设计的可行性和可靠性。

本研究表明,SolidWorks 3D模型的建立简单精确,而且与仿真、模拟、运算、评估等插件结合可实现产品的有限元分析,以进行精确评估和优化,通过动画及Motion运动算例的模拟,可以初步验证机械结构的可行性。使用模拟软件进行产品结构和性能优化能够精确参数范围,减少样机试验的次数。整个试验过程中,双燃料发动机结构稳定,运转平稳,验证了SolidWorks结构尺寸设计的可靠性。双燃料发动机功率恢复、经济性及排放性能均达到设计要求,表明SolidWorks对混合器和进气阀的流体模拟能够达到预期效果,改变了以往需要通过样机试验进行关键构件设计的模式,节约了成本。

图11 排放性能对比Fig.11 Comparison of emissions performance

[1] HEGAB A, ROCCA A L, SHAYLER P. Towards keeping diesel fuel supply and demand in balance: dual-fuelling of diesel engines with natural gas[J].Renewable&SustainableEnergyReviews, 2017, 70:666-697.

[2] IORIO S D, MAGNO A, MANCARUSO E, et al. Analysis of the effects of diesel/methane dual fuel combustion on nitrogen oxides and particle formation through optical investigation in a real engine[J].FuelProcessingTechnology, 2017, 159:200-210.

[3] SAHOO B B, SAHOO N, SAHA U K. Effect of engine parameters and type of gaseous fuel on the performance of dual-fuel gas diesel engines: a critical review[J].Renewable&SustainableEnergyReviews, 2009, 13(6):1151-1184.

[4] OSORIO-TEJADA J L, LLERA-SASTRESA E, SCARPELLINI S. Liquefied natural gas: could it be a reliable option for road freight transport in the EU?[J].Renewable&SustainableEnergyReviews, 2017, 71:785-795.

[5] 张红光, 盛宏至, 潘奎润,等. 车用柴油/天然气双燃料发动机的开发[J]. 农业机械学报, 2003, 34(5):8-11.

ZHANG H G, SHENG H Z, PAN K R, et al. Development of diesel/CNG dual fuel engine for automobiles[J].TransactionsoftheChineseSocietyofAgriculturalMachinery, 2003, 34(5): 8-11.(in Chinese with English abstract)

[6] 于建卫, 魏勇, 陈建春. 浅析双燃料发动机燃气进气方式[J]. 内燃机, 2016(4):24-26.

YU J W, WEI Y, CHEN J C. Analysis of gas inlet way for the dual fuel engine[J].InternalCombustionEngines, 2016 (4): 24-26. (in Chinese with English abstract)

[7] KUROWSKI P. Engineering analysis with SolidWorks Simulation 2013[M]. Mission, Kansas: SDC Publications, 2013.

[8] 李伟良, 王益祥. 基于SolidWorks二次开发的液压缸的参数化设计[J]. 机械制造与自动化, 2017, 46(1):74-77.

LI W L, WANG Y X. Parametric design of hydraulic cylinder with secondary development based on Solidworks[J].MachineBuilding&Automation, 2017, 46(1): 74-77. (in Chinese with English abstract)

[9] 贵新成, 詹隽青, 叶鹏,等. 高重合度内啮合复合摆线齿轮传动设计与分析[J]. 机械工程学报, 2017, 53(1):55-64.

GUI X C, ZHAN J Q, YE P, et al. Design and analysis of internal compound cycloid gear transmission with high contact ratio[J].JournalofMechanicalEngineering, 2017, 53(1): 55-64. (in Chinese with English abstract)

[10] 王新, 郑志强, 张进. 190大功率柴油机的双燃料改造[J]. 内燃机, 2012(2):17-19.

WANG X, ZHENG Z Q, ZHANG J. Dual-fuel modification to 190 large-powered diesel engine[J].InternalCombustionEngines, 2012 (2): 17-19. (in Chinese with English abstract)

[11] 张纪鹏, 高青, 孙志军,等. 双燃料发动机供气系统匹配及特性研究[J]. 农业机械学报, 2001, 32(2):8-10.

ZHANG J P, GAO Q, SUN Z J, et al. Matching and characteristics of a gas fueled system in a natural gas and diesel dual fueled engine[J].TransactionsoftheChineseSocietyofAgriculturalMachinery, 2001, 32(2): 8-10. (in Chinese with English abstract)

[12] 曹德嘉. 文丘里管在流量控制应用中的研究[J]. 价值工程, 2016, 35(19):145-146.

CAO D J. A study on application of venturi in flow control[J].ValueEngineering, 2016, 35(19): 145-146. (in Chinese with English abstract)

[13] 陈永当, 鲍志强, 任慧娟,等. 基于SolidWorks Simulation的产品设计有限元分析[J]. 计算机技术与发展, 2012, 22(9):177-180.

CHEN Y D, BAO Z Q, REN H J, et al. Finite element analysis for product design based on SolidWorks Simulation[J].ComputerTechnologyandDevelopment, 2012, 22(9): 177-180. (in Chinese with English abstract)

[14] ZHANG D L, SU J, CAO X N, et al. Optimal design of bogie parameters determination test bench gantry framework based on SolidWorks/Simulation[J].AdvancedMaterialsResearch, 2011, 199/200:1253-1256.

[15] 邹星, 李海涛, 宗智. 文丘里管流动特性的数值模拟[J]. 华侨大学学报(自然版), 2012, 33(4):451-455.

ZOU X, LI H T, ZONG Z. Numerical simulation of flow characteristics in venturi tube[J].JournalofHuaqiaoUniversity(NaturalScience), 2012, 33(4): 451-455. (in Chinese with English abstract)

[16] JOHN E. An introduction to SOLIDWORKS Flow Simulation 2017[M]. Mission, Kansas: SDC Publications, 2017: 12-26.

[17] 姜士阳. 天然气发动机理论空燃比与稀燃对比研究[J]. 农机化研究, 2010, 32(10):195-198.

JIANG S Y. Comparative study on lean-burn and theory air-fuel ratio for CNG direct-injection engine[J].JournalofAgriculturalMechanizationResearch, 2010, 32(10): 195-198. (in Chinese with English abstract)

[18] 徐兆坤, 蒋妙范, 张珏成, 等. 气体双燃料发动机运行模式的研究[J]. 天然气工业, 2005, 25(3):157-159.

XU Z K, JIANG M F, ZHANG J C, et al. Study on running modes of bi-fuel engines with gas[J].NaturalGasIndustry, 2005, 25(3): 157-159. (in Chinese with English abstract)

[19] ZENG Q. Effects of fuel supply advance angle on engine thermal efficiency and emission performance fueled with bio-diesel[J].AdvancedMaterialsResearch, 2013, 724/725:1122-1126.

[20] 杨新桥, 周祥军. 天然气/柴油双燃料发动机改装实用技术研究[J]. 交通科技, 2005(3):112-114.

YANG X Q, ZHOU X J. Research of refit feasible technology on CNG/diesel dual fuel[J].TransportationScience&Technology, 2005 (3): 112-114. (in Chinese with English abstract)

[21] 张纪鹏, 高青, 王立军,等. 供油提前角对天然气/柴油双燃料发动机排放的影响[J]. 燃烧科学与技术, 2000, 6(1):73-76.

ZHANG J P, GAO Q, WANG L J, et al. Emissions of natural gas dual-fuel diesel engine at different beginnings of injection of diesel pilot[J].JournalofCombustionScienceandTechnology, 2000, 6(1): 73-76. (in Chinese with English abstract)

[22] 张延峰, 谭从民, 郭永田,等. 柴油/天然气双燃料发动机技术改装方案分析[J]. 农业机械学报, 2004, 35(3):167-171.

ZHANG Y F, TAN C M, GUO Y T, et al. Analysis of a refit program for diesel/CNG dual fuel engines[J].TransactionsoftheChineseSocietyofAgriculturalMachinery, 2004, 35(3): 167-171. (in Chinese with English abstract)

[23] 张武高, 周明, 欧阳明高. 柴油、天然气双燃料发动机的燃烧特性分析[J]. 内燃机学报, 2000, 18(3):299-304.

ZHANG W G, ZHOU M, OUYANG M G. Analysis on the combustion characteristics of diesel/CNG dual fuel engine[J].TransactionsofCSICE, 2000, 18(3): 299-304. (in Chinese with English abstract)

[24] WEI L, PENG G. A review on natural gas/diesel dual fuel combustion, emissions and performance[J].FuelProcessingTechnology, 2016, 142:264-278.