有箱造型技术的探讨

2018-03-20付延军赵林栋朱小钢张国辉

付延军,赵林栋,朱小钢,张国辉

粘土砂型铸造是最经济、最广泛应用的一种铸造方法,工业化国家中65%~70%的铸件是用粘土砂工艺生产的,因此,以粘土砂作为造型材料,在相当长的时间内仍将占绝对优势。粘土砂型铸造的核心工序是造型,造型技术是关系到砂型铸造产品质量的关键因素。自从1921年德国BMD公司生产了世界上第一台震实造型机以来,各种有箱造型新技术层出不穷。

1 有箱造型技术分类及其特点

1.1 微震压实造型

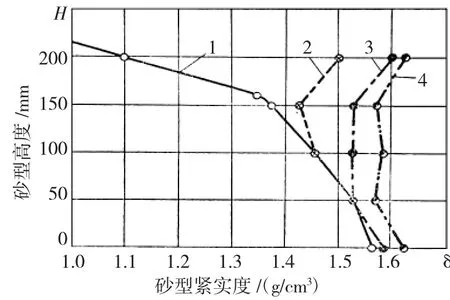

微震压实造型的原理是通过微震机构将砂箱举升到一定高度然后下落与机体发生撞击,从而使砂箱中的型砂下落速度变成很大的冲击力,使型砂层层得到紧实,然后平板二次压实补压,微震压实后的紧实度分布呈现分型面和砂型背面硬度高,砂型中间硬度低的特点[1],如图1所示。微震振幅为5~25mm,频率为 500~1000 次/min,压实比压约为(2~3)kgf/cm2。

微震压实造型机一般采用几组造型机配备输送线,组成机械化生产线。由于微震压实造型机噪音大于90分贝,压实比压低,目前在全自动造型线上很少采用。

1.2 高压造型

图1 不同的微震压实方法紧实度分布1-微震 2-微震后压实 3-压震 4-预震加压震

高压造型是五十年代初期发展起来的,高压造型工作原理是重力加砂后通过高压压头二次紧实砂型,为了提高压实效果,在压实的同时增加微震。

高压造型按压头的形状来讲,有平压头、成形压头和多触头之分。由于多触头类型具备随模型形状能自动调节压头行程的特点,故其适用范围宽。

高压造型机压实比压为(10~15)kgf/cm2,微震频率约为500~1000次/min,微震振幅约为5~25mm。

高压微震压实后的紧实度分布呈现分型面和砂型背面硬度高,砂型中间硬度低的特点[2],如图2所示。

高压造型由于比压过大,造成砂型密度过大、砂型排气困难、砂型回弹大以及易产生夹砂等缺陷,逐渐被其它的造型方法取代。

1.3 射压造型

射压造型是通过射砂方式使型砂快速填充砂箱,一般射砂压力在(2~4)kgf/cm2,砂型预紧实度不高,只有1.2kg/cm2左右,需要用压板或多触头进行二次压实,压实比压约为10kgf/cm2,适用于中小规格有箱造型机型。

图2 几种造型的紧实度分布

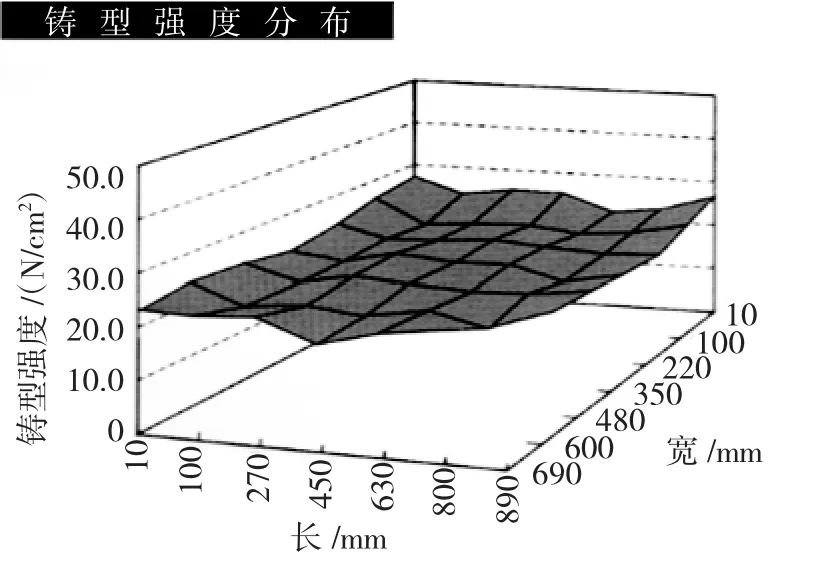

图3 ACE铸型紧实强度分布

目前只有日本新东公司80年代推出的ACE还在销售。ACE铸型紧实强度分布如图3所示。

1.4 真空压实造型

德国KW公司在1979年国际铸造博览会上第一次展出了真空压实造型机,它是采用定量斗和多触头压头可以在真空腔内移动的结构。

真空造型的原理是先在砂箱与模板之间产生真空,在真空状态下进行填砂,型砂被吸入砂箱并高速冲向模板,从而产生预紧实,然后,在真空状态下进行压实,完成造型。压实比压约为10kgf/cm2以上,真空度约为0.04MPa。

根据济南铸造锻压机械研究所的试验,真空造型时在压实比压5kgf/cm2下,真空度和砂型硬度的关系[2],如图4所示。

真空压实造型机需要增设真空系统、对抽真空时的造型室结合面密封要求高,造型密封室体积过于庞大。目前的有箱造型很少采用此技术。

1.5 气流冲击造型

图4 真空度和砂型硬度的关系

所谓气流冲击造型是指用具有一定压力的气流直接对装填在砂箱中的型砂进行瞬间的冲击,使型砂紧实的方法。最初采用燃气爆炸冲击造型,后来逐渐被更为安全可靠的空气冲击造型机取代,目前仍有使用。

根据研究,空气冲击动压紧实过程分为砂粒加速及初步紧实和砂层冲击紧实2个阶段:

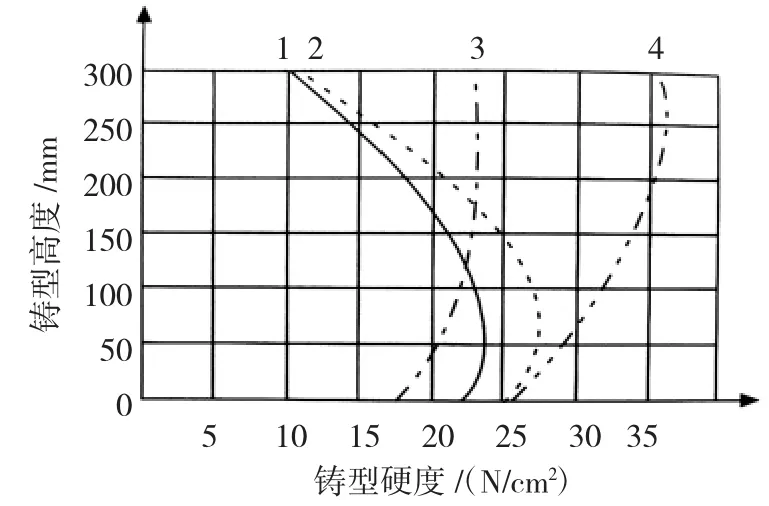

气流冲击后砂型紧实度分布特点是靠近模样表面的砂层紧实度分布均匀,紧实度最高,向铸型背面逐渐减少[3],如图5所示。

气流冲击造型在生产使用过程中也存在一些工艺上的弊端:

(1)在高模样、大深凹比情况下,气流冲击造型砂型边角处及深凹部出现紧实度不良的现象,即“拱效应”问题。

(2)砂型背面总存在30~50mm未紧实的松散砂层,这部分型砂在造型后必须刮掉。这一方面造成型砂的严重浪费,同时使气流冲击造型砂箱高度方向的有效利用率降低,这样就制约了气流冲击造型的适用范围,使气流冲击造型砂箱的高度必须大于250mm,才能获得合格的砂型。

(3)对气流冲击时的造型室结合面密封要求高

图5 气流冲击造型紧实度分布

1.6 静压造型

静压造型在1976年起源于日本新东(Sinto)公司,经过多年的完善,使这一工艺技术的许多独特优点显现出来,得到了全世界铸造工作者的普遍认可与青睐。

目前,静压造型国际市场的典型代表是德国HWS公司和KW公司,国内市场的典型代表是济南铸造锻压机械研究所、苏铸成套装备制造有限公司、保定维尔铸造机械有限公司,其它单位如潍坊市凯隆机械有限公司也陆续涉足了这一领域。

静压造型原理是利用压缩空气瞬间向砂型增压,压缩空气从砂型背面穿过型砂流向模样,通过模样上的排气塞排出,完成气流预紧实,利用第二工序压实完成砂型最终紧实,压实比压为高压(10~12)kgf/cm2,气流预紧实所需压力大于4kgf/cm2,如图2所示。

静压造型吹气后模板需要排气才能完成气流预紧实,因此,模板上需开设砂型面积1%~2%的排气塞。

1.7 高速多触头冲击造型

高速冲击多触头造型机是1989年BMD公司根据粘土砂造型动压紧实原理开发的高速冲击多触头(Dynapulse)技术并在GIFA89国际展览会上亮相。迄今为止,世界上已有近20条高速冲击多触头造型线正在运行使用,其优越性逐渐被人们所认识。

高速冲击多触头紧实机理是利用高速气液缸推动多触头和舂实板高速冲击型砂,在多触头、舂实板和砂层冲击力同时作用下,使砂型得到紧实。

根据沈阳工业大学陈士梁教授的研究,冲击紧实过程分为3个阶段:砂层加速及初步紧实、砂层冲击紧实、多触头和舂实板冲击紧实。

图6 高速冲击多触头造型紧实度分布

高速冲击压实在冲击速度不同时的砂型紧实度分布如图6所示。

由于高速冲击驱动装置是采用氮气高压膨胀能驱动的原理,受氮气气压和缸径的影响,驱动速度<5m/s,因此,紧实面积<1.2m2,紧实行程<400mm,只适合中小规格砂箱砂型紧实。此外,由于高速冲击驱动能量有限,多触头杆径较小,对型砂的扰动面积小。冲击型砂预紧实的效果不理想,必须通过上端液压缸驱动多触头和舂实板完成最终砂型紧实。

2 结论

当今世界铸造生产总的发展趋势是在提高综合经济技术指标的前提下,提高铸件质量,重视表面粗糙度和几何精度,在这一趋势下应运而生的几类粘土砂型有箱造型技术各有千秋,不断朝着精确、高效、节能和环保的方向发展和提高。

[1] 十四院校铸造专业教材联合编写组,铸造生产机械化[M].北京:国防工业出版社,1979:15-15.

[2] 王德胜,于正仁.真空压实造型技术的研究[J].中国铸机,1993(6):12-14.

[3] 徐顺庆,曹立人.国外铸造机械[M].北京:机械工业出版社,1987:26-26.