轨道车辆用不锈钢等离子-MAG复合焊接头疲劳试验

2018-03-19田洪雷刘龙玺孙维光姚宇新史春元

田洪雷,刘龙玺,孙维光,姚宇新,朱 平,史春元

(1.中车青岛四方机车车辆股份有限公司,山东青岛266111;2.大连交通大学,辽宁 大连116028)

0 前言

不锈钢车体结构轻量化是提高车辆运行速度的必要途径。实现车体减重的主要方式有合理选择材料和优化车体结构。不锈钢车体结构由底架、车顶、侧墙、端墙等组成,其中侧墙、端墙、车顶和底架中的横梁及波纹地板等部件主要采用SUS301L系列奥氏体不锈钢薄板材料,而底架的枕梁、牵引梁等部件则采用中厚板的低合金高强钢材料[1-3]。与低合金高强钢相比,不锈钢的耐腐蚀性更高,可以减小材料厚度,进而降低车重[2];但奥氏体不锈钢材料热膨胀系数大、导热率低、焊接变形难以控制且调修困难[1],因此不宜采用传统的MAG电弧焊方法。

等离子-MAG复合焊是一种优质、高效、低成本的复合热源焊接新技术。与传统MAG焊相比,等离子-MAG复合焊热输入降低,热源能量更集中、热影响区域较小,不易造成零部件变形[4-5]。为此,本研究针对轨道车辆制造常用的SUS301L奥氏体不锈钢板材,通过疲劳试验比较等离子复合焊与普通MAG焊所焊接头的疲劳性能,为实现等离子-MAG复合焊在不锈钢底架结构部件制造中的应用提供依据。

1 试验材料和方法

1.1 试验材料

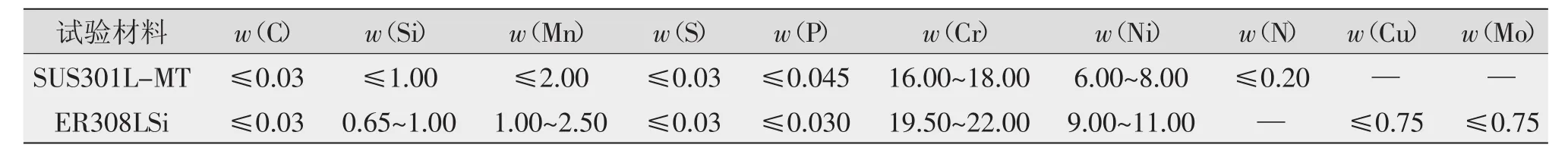

试验母材为SUS301L-MT奥氏体不锈钢板材,试板尺寸300 mm×150 mm×8 mm,焊接材料采用ER308LSi焊丝,直径 φ1.0 mm,保护气体为 φ(Ar)98%+φ(CO2)2%混合气体。母材及焊丝的化学成分和力学性能分别如表1和表2所示。

表1 母材和焊丝的化学成分Table 1 Chemical compositions of base metal and welding wire %

表2 母材和焊丝的力学性能Table 2 Mechanical properties of base metal and welding wire

1.2 试验方法

1.2.1 焊接试板制备方法

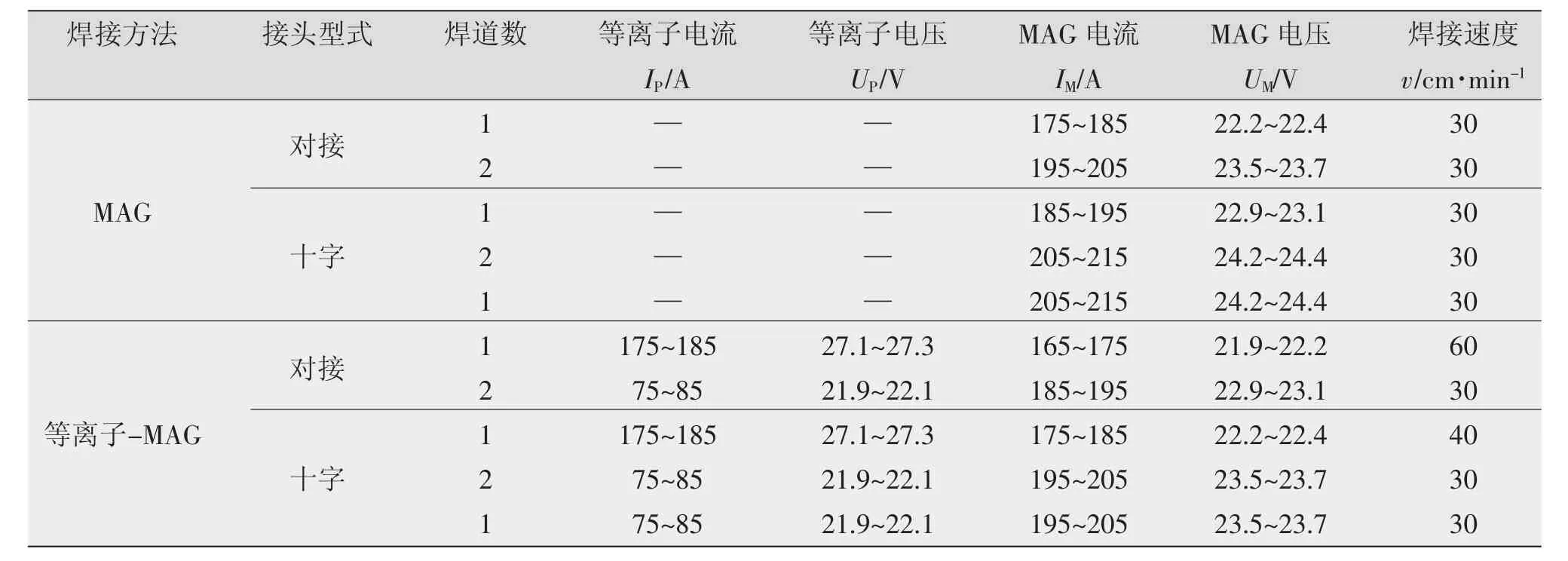

分别采用等离子-MAG复合焊和普通MAG焊进行焊接,其中等离子-MAG复合焊接系统由标准型SUPER-MIG等离子焊接电源、Fronius TPS5000 CMT焊机、MOTOMAN HP-20D机械手等组成。施焊前编写机械手运行程序,调整焊枪至工件的距离及焊枪姿态。接头型式分别为平板对接和十字角接,其中对接接头坡口角度60°,十字接头单面坡口角度50°,钝边尺寸均为0,焊接工艺参数见表3。

表3 焊接工艺参数Table 3 Technical parameter of welding

1.2.2 疲劳试验及断口分析方法

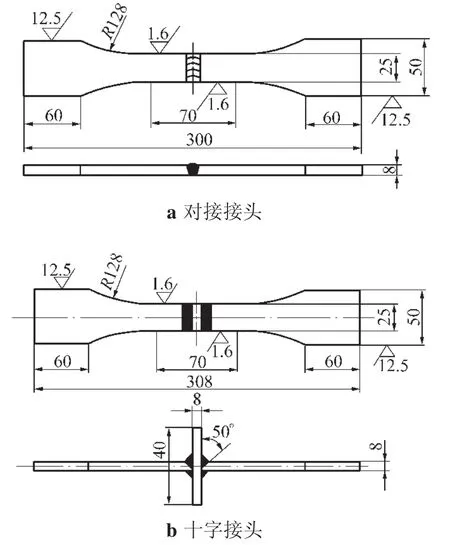

采用升降法在QBG-200型全数字高频疲劳试验机上进行疲劳试验,试验条件为:恒幅正弦波脉动拉伸载荷,室温空气环境,应力比R=0,频率f=85~90 Hz,寿命设定 Nf=2×106周次。对接接头疲劳试验为4级应力水平,十字接头疲劳试验为3级应力水平。应力台阶均取d=13 MPa。试验后用SUPRA55场发射扫描电镜分析疲劳试样断口微观形貌。焊接接头疲劳试样的形状及尺寸如图1所示,其中对接接头为带有焊缝余高的疲劳试件,十字接头疲劳试件的焊脚尺寸K≥8(板厚)。

图1 疲劳试样Fig.1 Fatigue specimen

2 试验结果和分析

2.1 疲劳强度估算方法

参照GB/T24176-2009标准,统计估计给定疲劳寿命下的疲劳强度,通过升降法疲劳试验数据统计分析获得在不同的置信度1-α、失效概率P和指定疲劳寿命Nf=2×106周次下的焊接接头疲劳强度。

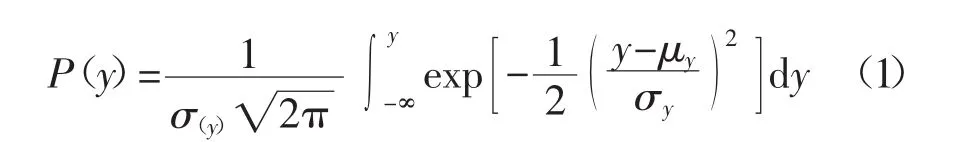

在给定疲劳寿命N下的疲劳强度,通常按正态分布来表达:

式中 y=S(在N下的疲劳强度);μy和σy分别为平均值和标准偏差。

式(1)给出了y失效的累积概率,定义了疲劳强度低于或等于y的样品比例。

根据升降法,对于在不同应力水平下按照疲劳试样失效或非失效次序获得的疲劳试验数据,将应力水平按升序进行排序,S0≤S1≤…≤Sl(l为应力水平数),指定事件数fi指定应力台阶d。对疲劳强度的统计分析按式(1)估计参数:

假定疲劳强度符合正态分布,在置信度为1-α、失效概率为P下的疲劳强度下极限按下式估计

式中 系数 k(p,1-α,ν)为正态分布的单边误差限,根据自由度ν来估计标准偏差。

2.2 焊接接头疲劳强度

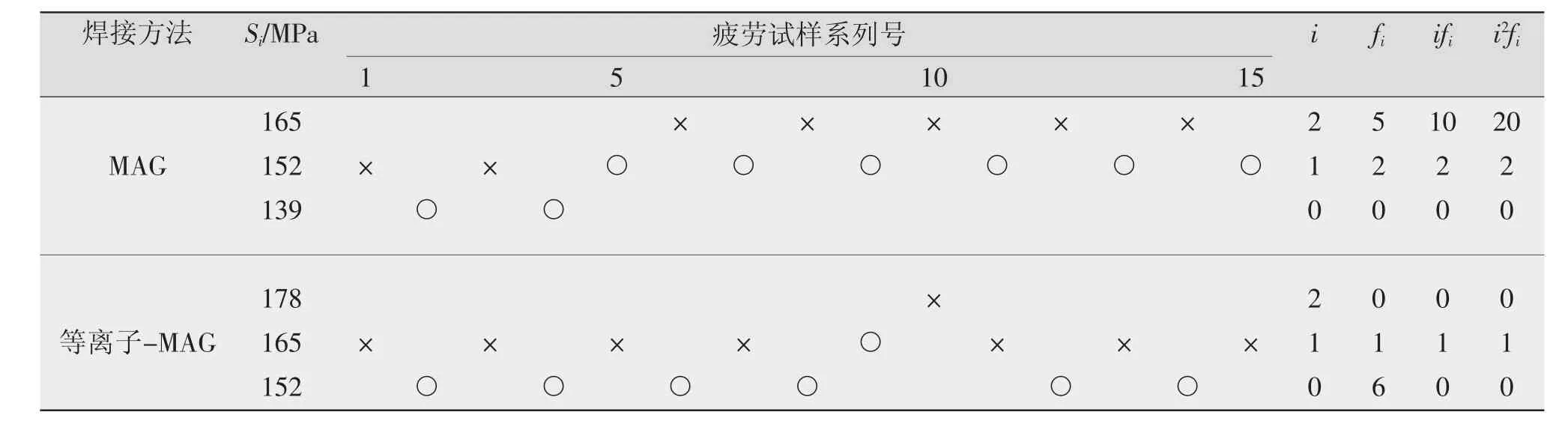

普通MAG焊和等离子-MAG复合焊对接接头和十字接头的升降法疲劳试验结果分布及数据分析分别如表4和表5所示。

表4 对接接头疲劳试验结果及数据分析Table 4 Fatigue test results and data analysis for butt welded joints

表5 十字接头疲劳试验结果及数据分析Table 5 Fatigue test results and data analysis for cruciform welded joints

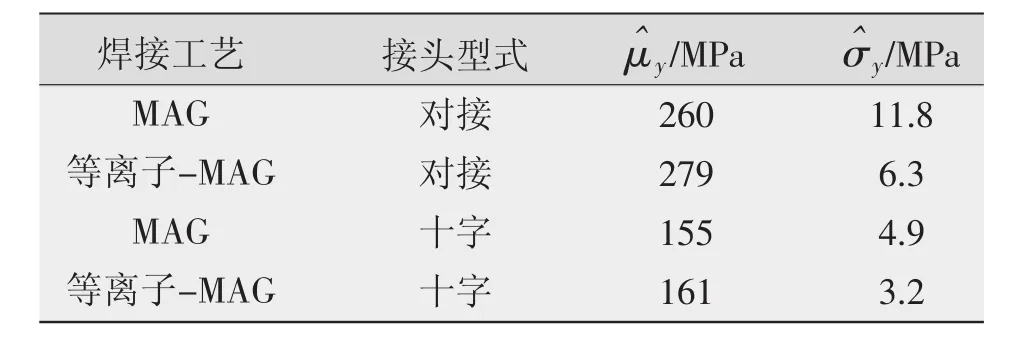

根据表4和表5中后三列数据分别计算A、B、C和D值,并代入式(2)和式(3)获得MAG焊和等离子-MAG复合焊对接接头与十字接头疲劳强度的平均值和标准偏差如表6所示。取置信度1-α=95%时,由GB/T24176-2009表B.1查得不同失效概率下的相关系数 k(p,1-α,ν),再由式(4)计算出疲劳强度的下极限值,获得失效概率与疲劳强度的关系,如图2所示。

表6 焊接接头疲劳强度及标准偏差Table 6 Fatigue strength and standard deviation of the welded joints

图2 疲劳强度与失效概率的关系Fig.2 Relation of fatigue strength and failure probability

由表6可知,当接头型式为对接接头时,在带有焊缝余高的条件下,普通MAG焊接头与等离子-MAG复合焊接头在循环寿命为2×106条件下的中值疲劳强度分别为260 MPa、279 MPa。与普通MAG焊对接接头相比,等离子-MAG复合焊对接接头的中值疲劳强度提高7%以上。对于十字接头型式,普通MAG焊接头与等离子-MAG复合焊接头的中值疲劳强度分别为155 MPa和161 MPa。与普通MAG焊十字接头相比,等离子-MAG复合焊十字接头的中值疲劳强度提高约4%,提高幅度小于对接接头。

由图2可知,置信度为95%时,失效概率减小,疲劳强度相应降低。

2.3 焊接接头疲劳断裂特征

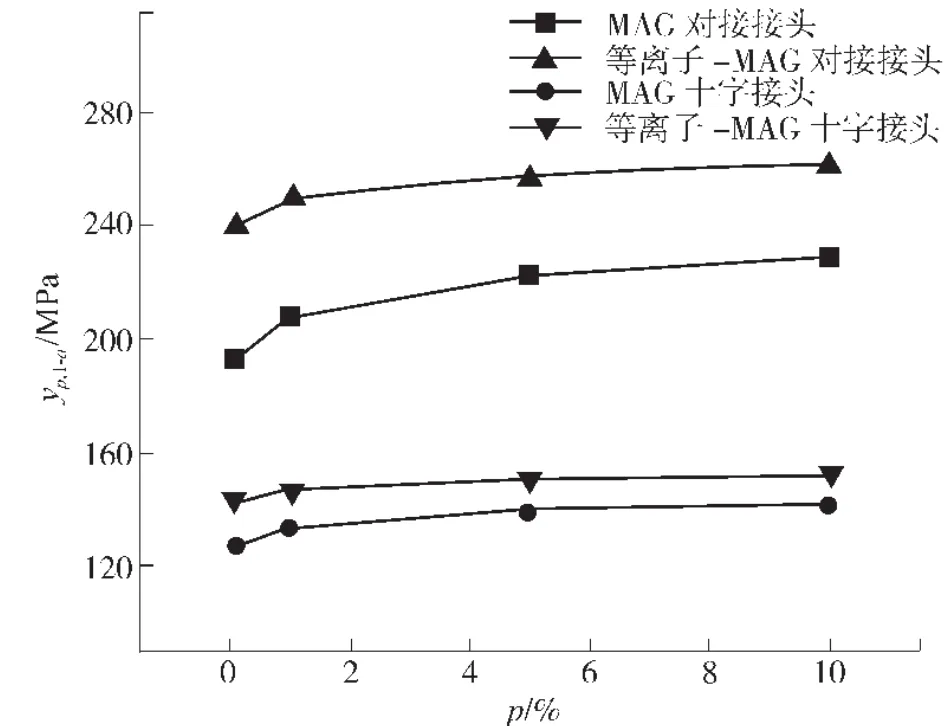

普通MAG焊和等离子-MAG复合焊的对接接头和十字接头疲劳破断位置及疲劳裂纹宏观形貌如图3所示。

由图3可知,无论是对接接头还是十字接头,疲劳裂纹大都发生在焊趾处,可见焊趾部位因几何形状发生突变而产生的应力集中是导致接头疲劳开裂的主要原因。

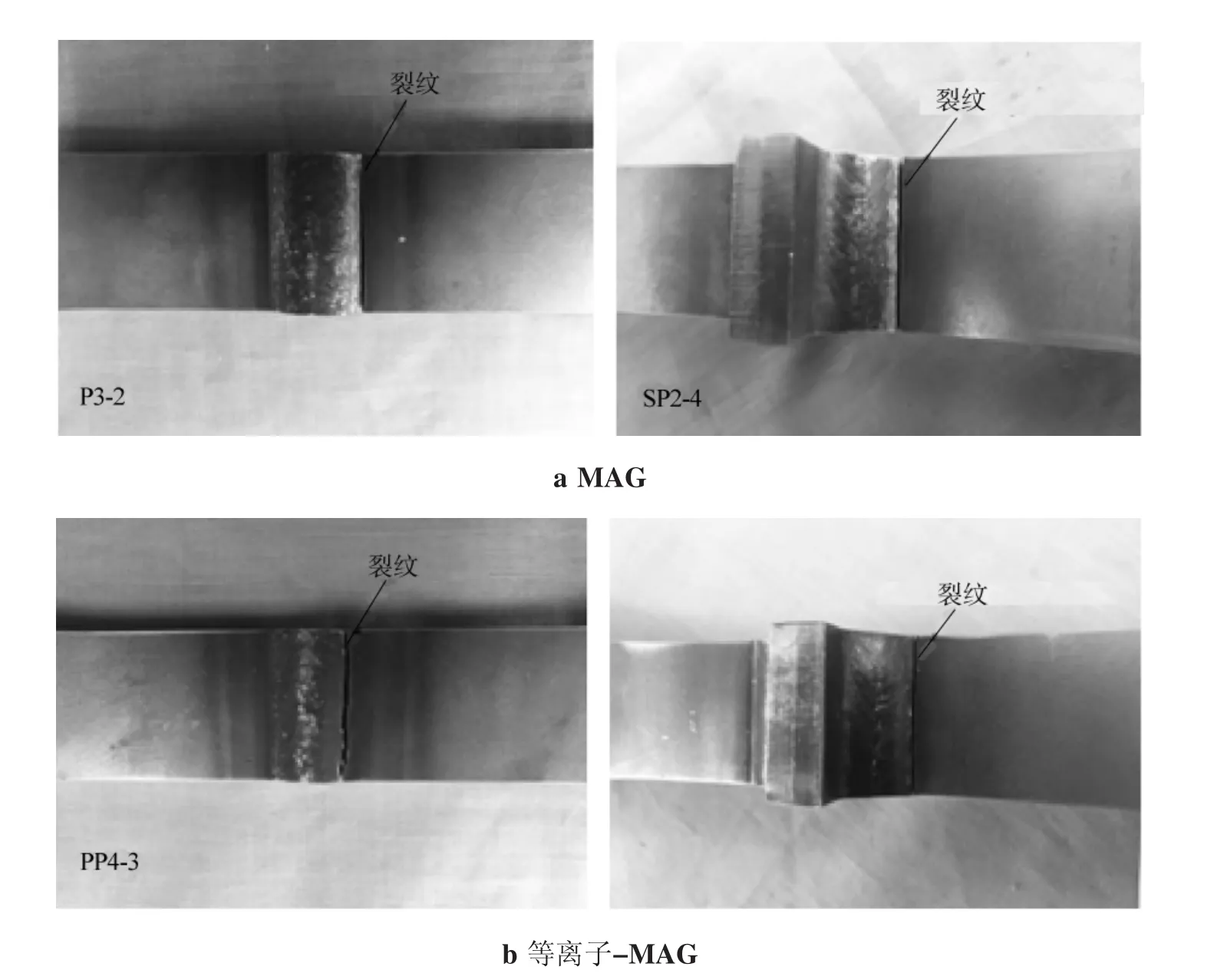

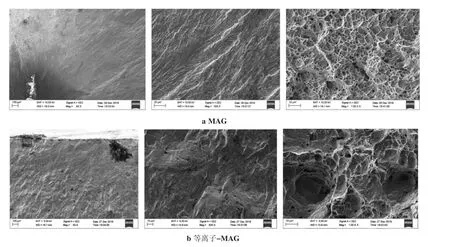

带有焊缝余高的普通MAG焊和等离子-MAG复合焊的对接接头和十字接头试样疲劳断口微观特征如图4和图5所示。可以看出,疲劳裂纹主要起始于近表面的夹杂物处,也有的萌生于试样表面上微观缺口处。在疲劳裂纹扩展区,疲劳裂纹扩展特征明显,有些试样存在疲劳条带。在瞬时断裂区分布大量韧窝,呈典型的韧性断裂特征。

3 结论

(1)中等厚度SUS30IL-MT不锈钢等离子-MAG复合焊带有焊缝余高的对接接头和十字接头,在循环寿命2×106的条件下,中值疲劳强度分别为279MPa和160MPa。与MAG焊接头相比,等离子-MAG复合焊对接接头疲劳强度提高7%以上,十字接头疲劳强度提高约4%。

图3 焊接接头疲劳裂纹宏观形貌Fig.3 Macroscopic appearance of fatigue cracks in welded joints

图4 对接接头疲劳断口微观特征Fig.4 Microscopic characteristics of fatigue fracture of butt joints

图5 十字接头疲劳断口微观特征Fig.5 Microscopic characteristics of fatigue fracture of cruciform joints

(2)无论是对接接头还是十字接头,等离子-MAG复合焊接头均在焊趾处发生疲劳破坏,可知焊趾应力集中是导致接头疲劳开裂的主要原因。

[1] 郝春梅,许晓阳.轨道客车不锈钢化[J].材料工程,2008(3):34-35

[2]龚明,丁叁叁.城市轨道车辆不锈钢车体结构优化探索[J].铁道车辆,2009,47(7):16-17.

[3] 窦广旭,王卫朝.不锈钢车体制造技术[J].机车车辆工艺,2005,10(5):12-13.

[4] 王长春,杜兵.等离子-MIG/MAG复合热源焊接技术研究与应用[J].焊接,2009,10(12):62-64.

[5] 阙福恒,王振民.等离子-MIG焊的研究进展[J].电焊机,2013,43(3):28-30.