旋挖钻机用气动潜孔锤反循环硬岩钻进技术

2018-03-19陈浩文殷国乐王艳丽宋晓伟许刘万

陈浩文,殷国乐,王艳丽,宋晓伟,许刘万

(1.中国地质科学院勘探技术研究所,河北 廊坊 065000; 2.中国石油集团东方地球物理勘探有限责任公司,河北 涿州 072750)

1 概述

钻孔灌注桩施工方法已被广泛地应用于路桥工程、高层建筑、水利建设基础工程等领域,与之工艺相匹配的设备也在不断地更新发展,从最初的转盘回转钻机、冲击钻机、冲抓钻机、循环钻机发展到了现在的旋挖钻机。旋挖钻机凭借其自身钻进效率高、成孔质量好、环境污染小、行走移位方便等特点,逐渐取代了其他钻机设备,代表了目前基础工程施工的先进水平[1]。

旋挖钻机主要以旋转切削方式进行钻进,目前在土层、卵砾石层等松软地层中钻进效率比较理想,但是当遇到坚硬基岩地层时则存在较大的问题[2]。旋挖钻机在基岩地层施工时,其钻进原理为通过钻头对岩体进行切削或磨碎,再将岩屑(岩心)通过钻头提钻排至孔外,如此反复钻进、出渣等施工循环,最终形成桩基的造孔。通常的工艺方法是旋挖钻机匹配短螺旋钻头、岩石筒钻和清底筒钻等进行施工钻进,但是会造成截齿磨损严重、进尺缓慢、机器震动大、施工经济性较差等问题[3]。

2 气动潜孔锤反循环硬岩钻进技术

我们通过多方调研以及用户的意见反馈,总结出目前旋挖钻机在基岩施工有如下特点:(1)钻孔直径大,一般孔径都在1 m左右,有的甚至达到2 m;(2)桩孔的嵌岩深度一般在30 m以内;(3)施工地层多为坚硬基岩;(4)施工现场要求环保清洁;(5)施工工期紧张,采用常规的施工工艺难以满足要求。因此,设计研发一套施工效率高、稳定可靠性强、适于旋挖钻机使用的入岩工艺及配套设备迫在眉睫。针对旋挖钻机在硬岩地层的施工特点,我们借鉴地质钻探领域中成熟的气动潜孔锤反循环钻进工艺方法,经过长期研究,将其改进以适于旋挖钻机使用。

2.1 气动潜孔锤反循环钻进原理

气动潜孔锤钻进技术广泛应用于地热井、水井、煤层气井、矿山爆破孔等领域,是目前国内外应用较多的硬岩钻进方法。其基本原理为高压空气驱动冲击器产生轴向冲击运动,由冲击器带动锤头碎岩[4]。钻头的回转运动由地面的钻机驱动。同时高压空气还将作为冲洗介质将岩渣输送返至孔口。相比旋挖钻机传统的切削研磨碎岩方式,潜孔锤的碎岩机理为冲击碎岩,可使岩石成体积破碎,并且可以连续施工作业,大大提高了钻进效率。气动潜孔锤钻进循环方式分为正循环和反循环两种。考虑到旋挖钻机施工基本为大口径桩基,并且施工过程要求环保清洁,若使用正循环钻进工艺则环空间隙过大,无法保证岩渣顺利上返,且孔口污染严重,因此选用反循环施工工艺[5]。

2.2 气动潜孔锤反循环钻进配套钻具

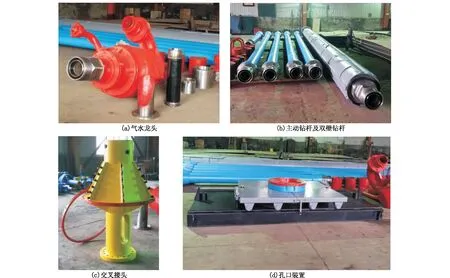

气动潜孔锤反循环钻具的设计全面考虑了大口径桩基施工及潜孔锤的应用特点,在不改变旋挖钻机任何结构的情况下即可配套。本套钻具主要包括:气水龙头(图1a)、主动钻杆(图1b)、双壁钻杆(图1b)、交叉接头(图1c)、集束式气动潜孔锤、孔口装置(图1d)和除尘装置等,连接方式如图2所示。

图1反循环气动潜孔锤钻进配套钻具

整套钻具最上端为双通道气水龙头,由旋挖钻机主卷扬悬吊。其主要作用为:(1)悬吊其下所有钻具的重量;(2)向旋转着的钻杆环状间隙导入高压空气;(3)从旋转着的钻杆中心通道导出岩渣。由于桩基口径大,单位时间碎岩量多,故中心返渣通道需大直径通孔。根据实际工况,以石油水龙头为基础,设计出了大通孔大吨位气水龙头。

气水龙头下接主动钻杆,主动钻杆为三层同心管结构;内置减震机构,可有效过滤潜孔锤工作时产生的震动,降低对动力头的损坏[6];主动钻杆外管为驱动杆,结构与传统旋挖钻杆相同,可直接穿过旋挖钻机动力头,由动力头提供给主动钻杆回转动力[7];主动钻杆外管与随动架轴承相连,其连接形式与传统旋挖钻杆相同;主动钻杆外管尺寸可根据不同型号旋挖钻机进行单独匹配,适用性广。主动钻杆中间管与内管共同组成双通道钻杆,其结构及作用与双壁钻杆相同。

图2 反循环气动潜孔锤钻具连接示意图

双壁主动钻杆下接双壁钻杆。双壁钻杆由内管和外管同心相穿组成,从而形成了内、外管之间的环状间隙和中心管两个通道。双壁钻杆主要作用:(1)起下潜孔锤;(2)传动扭矩;(3)输送高压空气;(4)排出岩渣。双壁钻杆与主动钻杆连接共同搭建了用于输送高压空气的环状间隙通道和用于返渣的中心管通道[8]。

双壁钻杆下接交叉接头和气动潜孔锤。气动潜孔锤分为单体式和集束式两大类,相比单体式潜孔锤,集束式潜孔锤轻松可达到1 m以上的大口径,且维修保养方便[9]。所以优先选用集束式气动潜孔锤。由于现有大口径集束式反循环潜孔锤相比正循环潜孔锤技术并不成熟,使用效果不甚理想,故在此选用集束式正循环气动潜孔锤。

要想在使用正循环气动潜孔锤情况下实现反循环钻进工艺,则必须在正循环潜孔锤上面加装交叉接头。交叉接头主要作用:(1)将钻具与孔壁间的岩渣导入到中心管通道中;(2)输送高压空气至潜孔锤。除此之外,交叉接头上部四周焊接钎头,当出现埋钻卡钻等孔内事故时进行正反转扫孔处理[10]。

此外在孔口处设计孔口装置供加接钻杆时使用,满足快速提下钻要求,辅助时间短,工人劳动强度低。在排渣管末端加装旋流消尘装置实现集中收集岩渣,消除粉尘功能。整套钻具相互连接方式为六方插接,销轴限位,实现了快速连接,并可进行正反转,安全可靠[11]。整套钻具的气路密封采用氢化丁腈橡胶密封圈进行密封,对于密封易失效处进行单独的密封件设计,保证整个气路的密封[12]。

2.3 施工作业流程

使用本套钻具进行施工时流程如下:当旋挖钻机遇到松软地层时可以按照传统的施工工艺作业;当其钻至硬岩地层时,便可随时加接气动潜孔锤反循环钻具进行施工。此时,空压机提供高压空气进入气水龙头的进气口,然后高压空气通过主动钻杆、双壁钻杆、交叉接头中外管与内管之间的环状间隙最终到达潜孔锤并驱动其工作。从潜孔锤排出的高压气体携带碎岩钻进过程中产生的岩屑正循环上返至交叉接头,通过交叉接头进入双壁钻杆中心通道。岩屑沿着中心通道上返至气水龙头,从气水龙头排渣管排出进入旋流消尘器,最终排出孔口。整个钻进过程效率高、成孔质量好、环保清洁。

3 野外生产试验

野外试验主要考察气动潜孔锤反循环工艺方法的可行性、钻具使用过程中的可靠性、便捷性以及钻进效率等。针对以上问题,在厦门进行了野外试验。

3.1 工程概述

厦门市轨道交通2号线一期工程土建施工总承包何厝站施工方为中国中铁股份有限公司。何厝站主体采用明挖顺注法施工,外围采用钻孔灌注桩进行围护。由于厦门岛内地势由南向北倾斜,东南部出露由花岗岩类组成的丘陵地形陡峭,西北部由火山岩组成的低丘地势平缓。环岛四周分布有海蚀堆积地形。施工所在地表面覆盖层约为10 m,覆盖层下即为弱风化或中风化花岗岩层,由于旋挖钻机在基岩地层施工缓慢,故施工单位创新性地采用旋挖钻机用空气潜孔锤反循环硬岩钻进工艺方法进行施工作业。

该钻孔灌注桩施工采用两台旋挖钻机流水接力作业,具体流程如下。

(1)先用装备有捞沙斗的旋挖钻机开孔作业,施工至基岩面后施工结束,移动至下一孔位继续施工。

(2)使用振动锤桩机将钢护筒下至基岩面。护筒外径1060 mm,内径1030 mm。

(3)使用装备有反循环钻具的旋挖钻机进行入岩施工,钻至设计孔深,移动至下一孔位继续施工。

(4)桩内下入钢筋笼并灌入混凝土,施工结束。

3.2 配套设备

采用空气潜孔锤反循环钻进工艺施工所用的旋挖钻机为福田雷沃FR6220-2型,功率250 kW。施工所需高压气源为3台寿力空压机并联供气。其中1400SRH型空压机2台,额定排气压力3 MPa,公称容积流量38.2 m3/min,功率522 kW;1070XHH型空压机1台,额定排气压力3.45 MPa,公称容积流量30.3 m3/min,功率403 kW。入岩钻进试验所用钻具如表1所示。

表1 入岩钻进试验钻具

3.3 施工情况

本试验场地厦门轨道交通2号线何厝站位于厦门软件园西侧,桩孔呈一字形相接排列,设计桩孔直径1 m,深度12~20 m不等,主要用于保证基坑的稳定性及坑内作业的安全、方便。

气动潜孔锤反循环钻具进场后进行了2 d的连接准备工作(参见图3),于2016年8月8日正式开工钻进。第一口桩是在旋挖钻机按传统施工方法钻至基岩面后开始施工钻进。由于第一次使用大口径双壁钻具配合集束式气动潜孔锤应用于旋挖钻机入岩施工,故开始无法确定合理的钻进参数,只能在施工过程中不断摸索。

在施工过程中,整套钻具质量达12 t,集束式气动潜孔锤推荐钻压为70~90 kN,而旋挖钻机本身并无减压装置,只能靠人工控制旋挖钻机卷扬下放速度。若卷扬下放速度过快,则整套钻具质量将全部压在潜孔锤之上,会造成钻具振动,潜孔锤损坏,回转困难;若卷扬下放速度过慢,则会造成钻进效率下降。所以下放速度只能凭借施工人员对孔底情况的判断进行控制。钻具转速也是重要钻井参数之一。若转速过慢,则会造成潜孔锤重复碎岩现象,影响钻进效率;若转速过快,则会影响潜孔锤的寿命,造成锤头刃齿过早磨损和破裂。因此,转速则是由施工地层、钻具技术参数、钻机性能等诸多因素决定[13]。

图3 气动潜孔锤反循环钻具现场连接

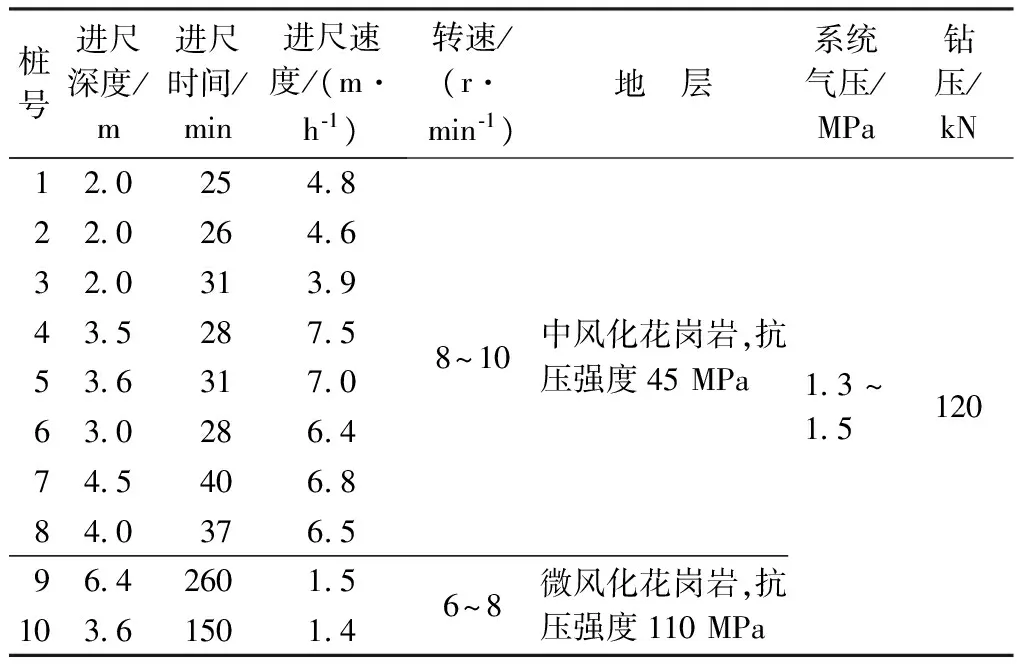

本次试验在中风化花岗岩和微风化花岗岩地层共施工10个桩孔,试验钻具:Ø1000 mm集束式气动潜孔锤+交叉接头+Ø245 mm双壁钻杆+Ø508 mm主动钻杆,开钻后约5 min开始返渣(如图4所示)。具体钻进试验参数统计如表2所示。

图4 现场施工情况

表2 试验参数统计

由表2可知,在中风化花岗岩地层(抗压强度45 MPa),使用新工艺方法钻进平均速度为5.9 m/h,对比传统工艺施工速度0.6 m/h,平均钻速提高883%;在微风化花岗岩地层(抗压强度110 MPa),使用新工艺方法钻进平均速度为1.45 m/h,对比传统工艺施工速度0.2 m/h,平均钻速提高625%。高效的钻进速度可使工期缩短、总工程成本降低。

4 试验结论

(1)旋挖钻机用气动潜孔锤反循环钻进工艺及配套钻具通过野外试验证明效果理想,达到了设计要求。施工过程中双壁钻具安全可靠,密封性能优异;钻具之间连接简单便捷;排渣迅速畅通。

(2)该套工艺方法钻进效率高。相比传统施工工艺,新工艺在硬岩地层钻进效率提高了7~9倍,这对于工期紧,任务重的工程尤为重要。

(3)由于采用反循环钻进工艺,孔口处扬尘明显较少,并可集中收集钻进施工过程中产生的岩渣,符合文明施工的要求。

(4)旋挖钻机配气动潜孔锤反循环钻进工艺尚属新工艺方法,今后钻进参数有待进一步优化。虽然试验效果理想,钻进效率高,但仍有提高的空间。

(5)气动潜孔锤钻进碎岩机理为冲击动载破碎岩石,钻压只是保证冲击功充分发挥作用的辅助力,因此无需太大钻压。旋挖钻机本身无减压钻进机构,钻进时整套钻具重力都压在潜孔锤之上,过大的钻压会造成钻具的震动和锤头的过早损坏。因此,在今后的工作中要改进旋挖钻机的卷扬机构,增加减压钻进功能。

[1] 周红军.我国旋挖钻进技术及设备的应用及发展[J].探矿工程,2003,(2):11-17.

[2] 刘文忠,管佩先,孙宽良.旋挖钻机入岩能力简述[J].建设机械技术与管理,2010,(4):69-72.

[3] 宋刚.硬岩地层旋挖钻进组合工艺的研究与应用[J].施工技术,2011,40(2):72-74.

[4] 许刘万,刘智荣,赵明杰,等.多工艺空气钻进技术及其新进展[J].探矿工程(岩土钻掘工程),2009,36(10):8-14.

[5] 许刘万,史兵言,赵明杰.反循环气动潜孔锤的研制及应用[J].探矿工程(岩土钻掘工程),2009,36(4):31-34.

[6] 徐信芯,焦生杰,陈以田,等.旋挖钻机钻杆减振器设计与减振试验[J].振动与冲击,2016,35(6):192-196.

[7] 郭传新,彭振.旋挖钻机用组合式伸缩钻杆[J].建筑机械,2005,(8):90-91.

[8] 刘建林.双壁钻杆在空气潜孔锤反循环钻进中的应用研究[J].能源与环保,2017,(1):39-42.

[9] 朱根民,谢贱根,金凌云.集束式气动冲击锤嵌岩施工技术[J].石油工程建设,2009,35(1):75-77.

[10] 李亮.旋挖钻机钻孔作业时卡钻原因及处理方法[J].工程机械与维修,2017,(2):58-59.

[11] 张吉亮,张双伟,张洪波,等.新型插接式双螺旋钻杆的研制[J].地质装备,2011,12(5):19-21.

[12] 付平,常德功.密封设计手册[M].北京:化学工业出版社,2009:104-155.

[13] 刘家荣,王建华,王文斌,等.气动潜孔锤钻进技术若干问题[J].探矿工程(岩土钻掘工程),2010,37(5):40-44.