井下动力钻具轴承发展现状调研

2018-03-19钱程远刘宝林王志乔王立广

钱程远,王 瑜,张 凯,刘宝林,王志乔,王立广

(1.中国地质大学〈北京〉工程技术学院,北京 100083; 2.国土资源部深部地质钻探技术重点实验室,北京 100083)

0 引言

井下动力钻具主要包括涡轮钻具和螺杆钻具,广泛应用于定向、造斜、扭方位、侧钻、套管开窗等钻井作业。动力钻具机械钻速高,地层适应性好,在美国,60%的定向井由螺杆钻具完成,俄罗斯的涡轮钻井年进尺则占到总进尺的75%以上[1]。然而,动力钻具的支承节是其薄弱的环节,支承节轴承的寿命严重制约了动力钻具的整体使用寿命。普通涡轮钻具推力轴承的工作寿命在150 h以内,螺杆钻具推力轴承的推荐更换周期只有60~80 h[2],在深井中则寿命更短,需要频繁起升钻杆更换轴承,浪费大量时间,降低了工作效率。为提高动力钻具使用寿命,降低单位进尺成本,需加强对动力钻具轴承的研究,不断改良适用各种动力钻具的轴承,提高轴承寿命。

本文详细调研了动力钻具中常用的几种轴承,包括推力球轴承、聚晶金刚石(PCD)轴承和径向硬质合金(TC)轴承,并从材料优选,结构改进,制造工艺的角度分析了井下轴承的关键技术,探索了未来轴承的发展方向,为其选用提供参考。对研究提高井下轴承使用寿命,进而提高动力钻具整体水平有重要意义。

1 止推轴承发展现状

止推轴承连接上部静止的钻杆柱和旋转的驱动轴。动力钻具在高速工作中,止推轴承狭小的工作面上作用了巨大的轴向荷载和波动的冲击荷载,导致轴承极易压溃损坏。另外工作温度超过100 ℃,以及泥浆的腐蚀和硬粒的挤压,均会加速轴承的磨损,对轴承的使用寿命造成影响。目前动力钻具中应用广泛的止推轴承有推力球轴承和PCD推力轴承。

1.1 推力球轴承

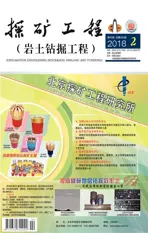

目前国内涡轮钻具主要使用的是串联组合的推力球轴承,该种轴承能够承受巨大的轴向载荷,主要有3种类型:4支点推力球轴承、圆弧滚道推力球轴承和推力向心球轴承。3种轴承均属于轴径向推力轴承,不仅能承受轴向的大荷载,也能够承受部分来自径向的荷载。在涡轮钻具中,常由5~13级轴承串联成轴承组并联承受轴向荷载。4支点球轴承的结构如图1所示,在一级轴承中,滚珠被内外隔离环控制,沿着互成120°的4条锥面跑道滚动,形成4个支点,因此得名4支点推力球轴承[3]。圆弧滚道推力轴承的结构类似于4支点推力轴承,区别在内外圈增加了圆弧滚道。推力向心轴承的结构特点也类似于4支点推力轴承,增加了减振装置,提高了减振能力,但是因此而体积大,整体刚度有所降低[4]。

图1 支点推力球轴承结构示意图

关于推力球轴承的研究包括以下几个方面。

1.1.1 承载能力

以螺杆钻具为例,推力轴承在工作时承受的静钻压范围为60~150 kN,由于钻具的振动,实际钻压有波动,峰值可以达到静钻压的3.5倍以上[5-6],因此对推力轴承承载力的计算校核十分重要。在滚动轴承中,对承载能力起决定作用的是接触应力的大小和均载性[7]。常用赫兹(Hertz)理论求解推力球轴承的接触问题,赫兹理论描述2个具有曲率的物体在外力作用下相互挤压接触的情况,通过赫兹接触应力计算发现,4支点球轴承的初始最大接触应力高,接触面积小;圆弧滚道与推力向心球轴承的初始接触应力较低,接触面积大。采用有限元软件模拟分析得出,螺杆钻具多列向心推力球轴承能有效地分担轴向载荷,每层轴承的各个滚球受力相对均匀;轴承上、下两端的内圈、外圈及滚球所承受的载荷较大,最容易破碎。

1.1.2 磨损与寿命预测

滚动轴承组的磨损取决于钻井液润滑性能、轴向载荷和钻具转速,泥浆中的硬磨粒会加剧轴承的磨损速度[8]。滚动轴承组的失效主要是由泥浆固相颗粒在机械作用下引起钢球表面和轴承支座的磨粒磨损。磨粒磨损是外界硬质颗粒或硬表面的微峰在摩擦副对偶表面相对运动过程中引起表面擦伤与表面材料脱落的现象,磨粒磨损的机理是磨粒的犁沟作用,是一个微观的切削过程。轴承组在工作后渐渐磨损,轴承内外圈座在轴向载荷的作用下开始产生相对位移,当轴承内外圈相对位移与涡轮节定转子间隙相等时,轴承组失效,如图2所示。

图2 推力球轴承磨损示意图

国内学者从相互滑动表面的磨损计算基本思路出发,结合涡轮钻具的具体工况条件和轴承组受载情况,导出了涡轮钻具推力球轴承组磨粒磨损寿命预测公式[9]。对涡轮钻具推力球轴承的室内台架试验表明,计算结果与实验结果相符,该公式具有可行性。

(1)

式中:T----使用寿命,h;H----组合磨损量,mm;P----钢球载荷,N;γ----接触点磨损率;K----工况系数;α----轴承接触角,(°)。

1.1.3 变形分析

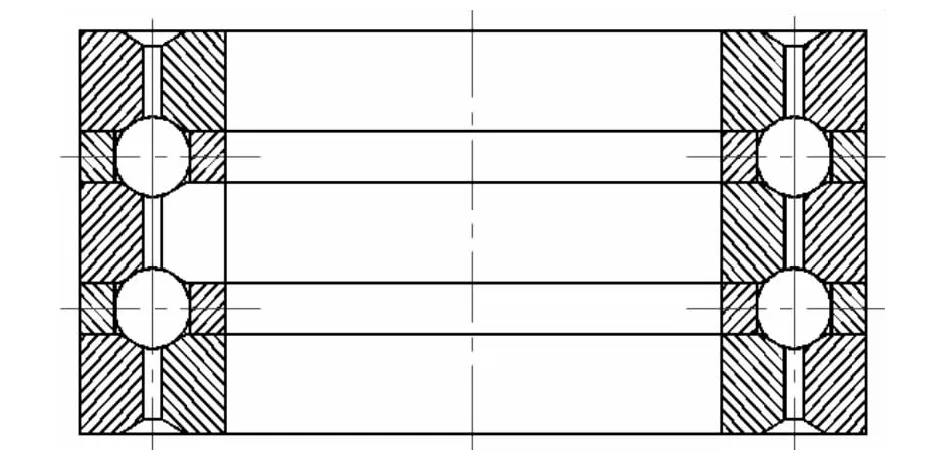

推力球轴承组在受到轴向荷载时会发生轴向变形,当轴承组内外圈位移过大时就会对涡轮钻具定转子轴向间隙造成影响[10],这与轴承磨损造成的后果是一样的。因此,轴承组变形分析对指导涡轮钻具装配间隙调整有指导意义。目前的研究手段是利用ANSYS软件进行有限元模拟仿真,计算时只考虑接触变形的作用。通过仿真得到的轴向力与轴向变形的曲线如图3所示。

1.2 滑动止推轴承

滑动止推轴承一般采用开式润滑,结构简单,性能稳定,金属-橡胶止推轴承曾经广泛应用于涡轮钻具。随着驱动装置的发展,以及滑动轴承启动力矩过大的弊端,金属-橡胶止推轴承不能满足工况的要求,人们又将注意力转向滚动轴承。近些年来,随着金刚石推力轴承和流体动压轴承的出现,滑动止推轴承重新回到人们的视野。

图3 轴承组受轴向力和轴向变形关系曲线

1.2.1 金属-橡胶滑动轴承

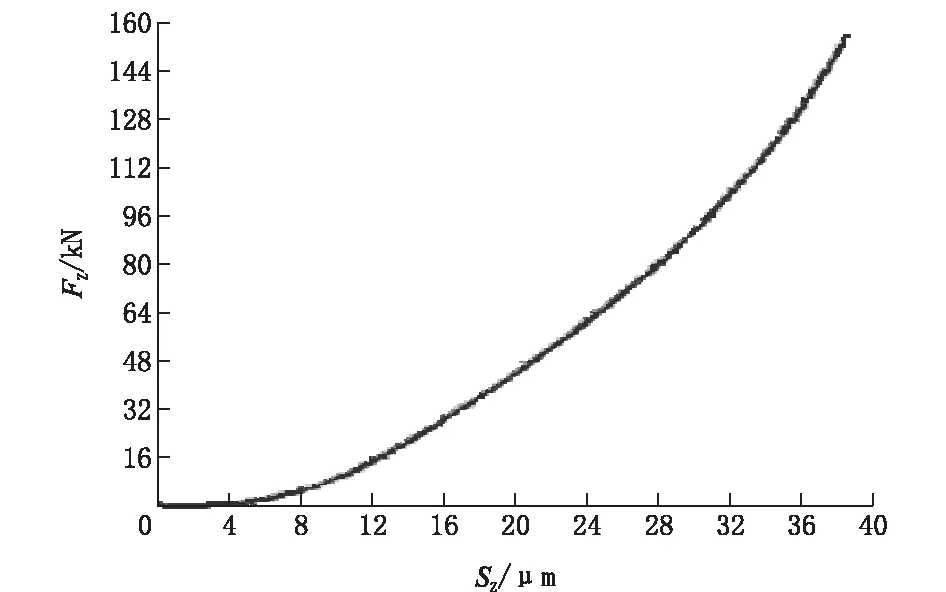

前苏联涡轮钻井采用了大量金属-橡胶止推轴承,结构如图4所示,每个单体的止推轴承包括一个在环形橡胶垫上滑动的金属盘,橡胶垫上有径向冲洗沟槽。金属盘装在驱动轴上并用间隔套分隔开,橡胶硫化或镶嵌在其支座上。金属-橡胶滑动轴承的摩擦系数与轴承表面的性质、比载荷、转速、泥浆冲洗液、温度等有关。实践经验表明,最好的表面硬化钢和中等硬度的橡胶搭配使用效果最好;轴承的磨损随着温度的升高而增大,金属盘和橡胶的磨损与温度的关系如图5所示。

图4 金属-橡胶止推轴承

1.2.2 金刚石轴承

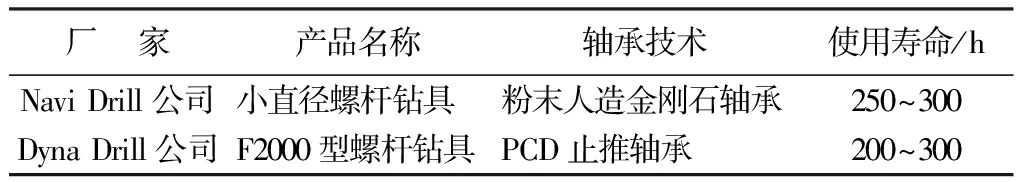

天然金刚石是等轴面立方晶系,晶面沿特定的方向受冲击易发生碎裂,因此需要将大量的金刚石颗粒按晶向定向排列,形成聚晶金刚石(PCD)[11]。PCD具有高硬度,高耐磨,摩擦系数小及导热性好的特点。PCD轴承具有良好的使用前景,理论上可以达到3000 h以上的使用寿命[12-13],国外已有一定的PCD轴承的现场使用经验(见表1)。制造PCD止推轴承有两大难点:一是PCD复合片的烧结成形,PCD材料在轴承工作中需要坐在碳化钨基体上,即先制备成聚晶金刚石复合片,以提高整体的抗冲击韧性,US Synthetic公司专利的PCD烧结技术,在6890 MPa,1400 ℃及液态金属催化剂的作用下进行烧结,效果优越。二是PCD复合片之间平面度的保证,PCD复合片平面度过低,容易导致轴承在工作时PCD片与片之间发生咬合,磕碰掉块,降低稳定性,严重影响轴承使用寿命。常规的钎焊技术难以保证足够高的平面度,国内研究了PCD轴承的加压粘结工艺[14],现场测试结果表明,加压粘结工艺比钎焊技术能获得更高的平面度,可靠性更好。

图5 止推轴承磨损与温度的关系

表1 国外金刚石轴承使用情况

国内的PCD轴承尚处于研究阶段,中国地质大学(北京)设计了新型的PCD止推轴承结构,主要由动盘、静盘、外套、碟簧、底座等组成,如图6所示。动盘和静盘上都通过冷镶的方式镶嵌了一定数量的聚晶金刚石复合片,其中动盘镶嵌25个,静盘26个,复合片数量不同保证了两盘复合片相互错开,从而避免了复合片发生咬合。轴承运行过程中,动盘和钻具转轴固定在一起,并随之转动;静盘轴向固定在外套上,外套则和钻具外壳固定。实验表明,该种PDC止推轴承振动小,性能稳定,有较高的使用寿命。

图6 PCD轴承

2 扶正轴承

扶正轴承连接外壳与驱动轴,在动力钻具中起径向扶正的作用。当钻具铅垂钻进时,扶正轴承仅有少量磨损,径向阻力矩可忽略不计。当钻进斜井甚至大角度水平井时,扶正轴承某侧受到径向摩阻力。由于扶正轴承内外圈有一定的空隙,轴承会偏心工作,另外,工作中材料受力变形,会加剧扶正轴承的偏心效果,从而产生附加侧向应力。在螺杆钻具中,扶正轴承还需要承受钻头及万向轴转动所产生的侧向力。从而加速轴承的磨损,导致扶正效果降低,并可能造成卡阻,影响动力钻具的输出效率[15]。扶正轴承有TC滑动轴承和滚动轴承两种,目前主要使用TC轴承。

TC轴承如图7所示,内圈固定于驱动轴上,它与固定于定子外壳的外圈之间有一定的间隙,内圈上有耐磨硬质合金块,外圈上开有沟槽,可通过泥浆,对轴承进行冲洗和润滑。

图7 TC轴承结构示意图

泥浆中夹带的固相颗粒对轴承内外圈冲刷,是造成TC轴承磨损失效的主要原因,需分析轴承内外圈的接触应力问题。由于轴承内外圈两接触圆柱面的半径几乎相等,赫兹接触理论不再适用。对TC轴承内外圈的非赫兹接触弹性接触问题的研究表明[16],内外圈的弹性接触存在两端接触应力较高,中间接触应力低但较均匀的现象,这对磨损不利,需要对外圈内孔的两端边缘作修正处理,降低两端峰值。对轴承套长度的研究表明[17],TC轴承套的长度与传动轴的承压能力成线性相关,与钻头水眼压降成反比。复合钻井时,要注意轴承套总长度与水眼尺寸的配合,以最大程度地提高传动轴的承压能力和钻头水眼压力。

动力钻具扶正轴承的关键技术之一是摩擦工作面的材料及其制作工艺,表2[18]总结了目前国内外部分动力钻具扶正轴承摩擦面技术和特点。调研发现,动力钻具轴承摩擦面以硬质合金为主,即TC轴承,改变包裹基体或调整烧结技术可以制造不同特性的轴承。

表2 国内外部分扶正轴承摩擦面技术及其特点

3 井下动力钻具轴承关键技术分析

从前苏联应用于涡轮钻具EhKTB样机上带润滑的滚珠止推轴承发展到今天,动力钻具轴承无论是材料还是结构形式都发生了很大的变化。井下钻具轴承因其特殊的使用环境,对轴承提出的要求更为严格,总结井下轴承的关键技术与发展方向主要有以下几点。

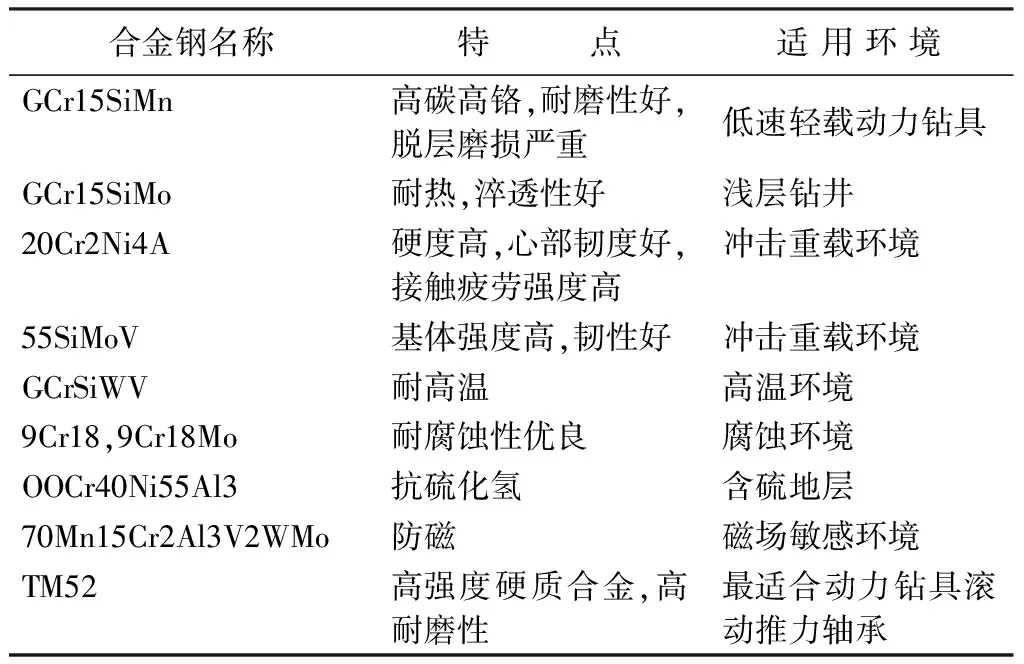

3.1 优选材料,提高摩擦副的耐磨性

材料的发展带动着轴承的发展,轴承材料的优选往往能起到事半功倍的效果。动力钻具轴承材料需要具有高的表面硬度,高耐磨性,高强度,高刚度和良好的韧性,以及耐高温和耐腐蚀的能力。目前常用的轴承材料见表3。

表3 推力球轴承材料[19]

除了传统的轴承合金钢,还有许多新兴的轴承材料,典型的有前文提到的聚晶金刚石(PCD)材料,另外还有陶瓷材料。陶瓷轴承材料主要有氮化硅,氧化锆,碳化硅3种。陶瓷材料本身具有很多突出的优点,如不怕腐蚀,质量轻,高耐磨,受力不易变形等,因此陶瓷轴承常应用于高精度或特种作业中。陶瓷轴承应用到动力钻具中,还需要不断改进配方,以提高陶瓷抗疲劳,抗冲击的能力。

3.2 改善轴承的接触条件

止推轴承主要承受旋转摩擦和轴向载荷,这两种载荷之间相互影响,改善轴承的接触条件,可以有效降低轴向载荷和摩擦力,提高轴承寿命,如国内外已在开发动压轴承应用于孔下动力钻具。

动压轴承是一种建立在流体动压润滑理论上的新型轴承,具有高的承载力以及低的摩擦系数。流体动压润滑是指相对运动的摩擦表面充满了润滑剂,相对运动使得润滑剂具有足够的压力支撑起两个摩擦表面,从而使接触的摩擦转化为非接触摩擦,大大减少了摩擦副的磨损和摩擦阻力。动压油膜能够提供极高的承载力,可以有效地支承动力钻具中来自轴向的载荷,而避免磨损。流体在润滑的过程中不断带走热量,减少高温对轴承造成的损伤。另外,液体的非接触摩擦取代接触摩擦,给动力钻具的旋转工作带来更高的稳定性[20]。

动压轴承技术的关键在于动压油膜的形成。动压油膜的形成与转速和流体粘度有关,只有当转速超过一定值时,滑动的摩擦面间才会产生润滑作用,因此提出启动转速的问题;粘度过小,滑动面之间容易发生干接触,接触面间的应力增大。流体与摩擦面间的粘附作用也需要进一步研究。

3.3 改进机械结构缓冲外载

对轴承或轴承组的结构进行调整改进也是提高轴承使用可靠性和寿命的重要手段。最早使用的滚动推力轴承采用油润滑,但是难以实现良好的密封,因此逐渐改为了采用泥浆润滑的开式结构,并去除了轴承的内外环。以美国贝克公司为代表的止推轴承采用了充油密封平面滚柱轴承,但是该轴承只适于低速螺杆钻具。上海石油化工机械技术研究所研制的多盘结合式推力球轴承,改变了轴承的受力状态,减少了磨损与毁坏,该轴承在转速>550 r/min的螺杆钻具中,使用寿命超过了100 h。SKF公司通过调整轴承各列间的间隙,使各组轴承的受力更为均匀;使用圆柱滚子代替滚珠,大大降低了滚动体的工作应力;采用减振装置,减少了轴向载荷的波动量。

3.4 改进加工制造方法

热处理工艺是轴承制造的关键。近年来又开发了轴承表面激光处理技术,轴承表面经激光强化处理后,支撑节轴承平均使用寿命达300 h,为普通涡轮钻具支撑节的2.5倍。在金属橡胶滑动止推轴承方面,为了提高金属止推盘的抗磨性,前苏联采用了等离子体强化技术。等离子体强化技术可使金属止推盘和耐磨性提高5~7倍,使零件的翘曲度变形很小,使精加工的工作量变少,有利于组织批量生产。据1986年以来现场试验资料统计表明,等离子体强化技术处理过的金属橡胶止推轴承的涡轮钻具,平均使用寿命为371 h,比普通涡轮钻具的检修周期延长了4.69倍。现在,该技术也应用到涡轮钻具径向扶正轴承金属套和螺杆钻具部分摩擦副的强化处理之中。

在轴承的加工制造方面,国内与国外有很大的差距。国内行业生产集中度过低,全国前10位的轴承厂家总的市场份额还不到30%,小厂家林立,市场环境恶劣,造成国内的轴承制造水平始终上不去,研发和创新能力低,生产线自动化水平低。

4 结论

(1)推力球轴承承载能力强,摩擦系数小,现场使用经验丰富,仍将占据动力钻具推力轴承的主导地位。但其不耐磨损,易压溃,点蚀,变形,使用寿命太短,严重影响了钻进成本。需要加强对轴承材料的开发研究,加强材料的表面硬度,心部韧性,以及抗疲劳接触强度,不断改进推力球轴承结构,增加整体使用寿命。

(2)金刚石轴承和流体动压推力轴承有很好的应用前景。国外现场使用的金刚石止推轴承寿命已经超过了250 h,国内尚有一定的差距,金刚石轴承制造工艺仍不成熟,需完善PCD复合片的烧结成型技术,以及提升轴承平面度。

流体动压润滑是未来滑动轴承的发展趋势,应尽快设计出动力钻具适用的流体动压轴承,以提高动力钻具整体使用可靠性和寿命。

(3)径向TC轴承不仅平衡径向应力,轴套的长度还与传动轴承压能力和钻头水力压降线性相关。硬质合金与基体的烧结工艺落后于国外,需创新工艺技术,达到较高的成品质量,并降低制造成本。

[1] 易先忠.现代井下动力钻具发展的四大特征[J].石油机械,1994,22(11):48-52.

[2] SY/T 5547—2000,螺杆钻具使用、维修和管理[S].

[3] W.泰拉斯波尔斯基[法].井下液动钻具[M].李克向,姜义忠,胡泽明,译.北京:石油工业出版社,1991.

[4] 许福东,华北庄.三种涡轮钻具用滚珠轴承承载能力分析与结构优化[J].石油矿场机械,2004,33(5):47-49.

[5] 祝效华,李佳南,王传峰.螺杆钻具多列推力轴承力学及运动特性分析[J].石油机械,2013,41(9):20-24.

[6] 童华,祝效华,石昌帅.螺杆钻具推力轴承工作力学分析及结构改进[J].石油机械,2010,38(4):34-36.

[7] 许福东,华北庄,周思柱.涡轮钻具用串联组合4支点球轴承均载机理[J].石油机械,2000,28:156-157.

[8] 张也,龚彦,张晓东,等.涡轮钻具推力球轴承组磨损实验及寿命预测[J].石油矿场机械,2013,42(12):65-68.

[9] 许福东,符达良,周思柱.涡轮钻具用四支点球轴承磨损寿命估算新方法[J].石油机械,2004,32(7):17-19.

[10] 朱焕刚,张晓东,毕立彩,等.涡轮钻具四支点推力球轴承组轴向变形的仿真[J].石油机械,2005,33(4):4-9.

[11] 李萌,于兴胜,罗西超,等.螺杆钻具前沿技术[J].石油机械,2011,39(9):19-22.

[12] C. W. Knuteson,T. N. Sexton,C. H. Cooley. Wear-in behavior of polycrystalline diamond thrust bearings[J].Wear,2011,271:2106-2110.

[13] 赵柳东,李立鑫,王瑜,等.涡轮钻具的研究进展[J].探矿工程(岩土钻掘工程),2016,43(10):269-274.

[14] 赵毅,纪博,李玉海,等.动力钻具用PDC止推轴承的粘接工艺研究[J].石油矿场机械,2013,42(2):56-58.

[15] 冯进,高革胜.涡轮钻具扶正轴承偏心运动分析[J].江汉石油学院学报,2000,22(2):11-13.

[16] 许福东,张晓东,孙华鹏.井下动力钻具用TC轴承接触问题的理论研究[J].石油矿场机械,2004,33(6):21-24.

[17] 童振,孟庆昆,刘新云.复合钻井中提高钻头水功率的一种方法[J].石油机械,2014,42(1):44-46.

[18] 杨宝德,范传友,吴志明,等.螺杆钻具TC轴承的研制[J].石油机械,1992,20(6):1-4.

[19] 谢金稳,周德军,贾文杰.涡轮钻具滚动止推轴承材料及其工艺的建议[J].石油矿场机械,1999,28(5):43-46.

[20] 蒋秀龙.可倾瓦推力滑动轴承弹流润滑研究[D].浙江杭州:浙江大学,2011.