基于小比例缩尺模型结构试验的小型钢架反力墙优化设计与力学性能分析1

2018-03-19孙柏涛闫培雷

孙柏涛 姜 琪 闫培雷

1)中国地震局工程力学研究所,哈尔滨 150080

2)中国地震局地震工程与工程振动重点实验室,哈尔滨 150080

引言

结构抗震试验是一门试验科学和技术,是研究和发展土木工程结构新材料、新结构、新工艺以及检验结构计算分析和设计理论的重要手段(马永欣等,2001)。在结构抗震试验中,为了使模型的几何形状、边界条件、材料与原型结构相似且具有等效荷载,缩尺比例一般不小于1:10,这也导致试验需要足够大的加载设备、试验空间以及较高的试验成本。

如果仅为验证和研究结构体系、构件的抗震性能、破坏机理和破坏特征,如结构体系的薄弱环节等,对缩尺比例小于1:10的微模型结构进行抗震试验也可以达到目的。而结构抗震试验主要包括拟静力试验、拟动力试验和振动台试验,针对微模型结构,只有振动台试验有相应的试验设备——小型振动台,而拟静力和拟动力试验则缺少相应的设备。通过研究针对大型结构拟静力和拟动力试验的试验设备——大型反力墙,其结构形式可为小型反力墙的设计提供启示。

本文对小型反力墙进行逐步优化,设计了3种方案,分别对其进行力学性能分析,从结构变形、功能性、实际操作性、经济性、美观性等角度选出最优设计方案,并对最优方案进行模态分析和疲劳验算。

1 小型反力墙的优化设计

参考大型反力墙L型主、副反力墙+反力台的构造类型,本文设计的小型反力墙为三面相互垂直的形式。除了满足微模型结构试验精度外,小型反力墙及台座还应满足:①具有足够的抗压、抗拉、抗弯强度;②具有足够的刚度,满足“大荷载,小变形”;③具备良好的整体性,不因局部破坏而丧失整体使用功能;④方便反力架等其他配套设备的安装和拆卸,易于操作。本文针对上述要求设计了3种方案。

1.1 方案1参数设计

设计方案1的具体尺寸为:长2640mm、宽1560mm、高2440mm,底部台座离地660mm;加载孔(板面上连接固定其它加载设备及模型的螺栓孔)为通透孔,直径18mm,孔中心间距的模数为180mm。

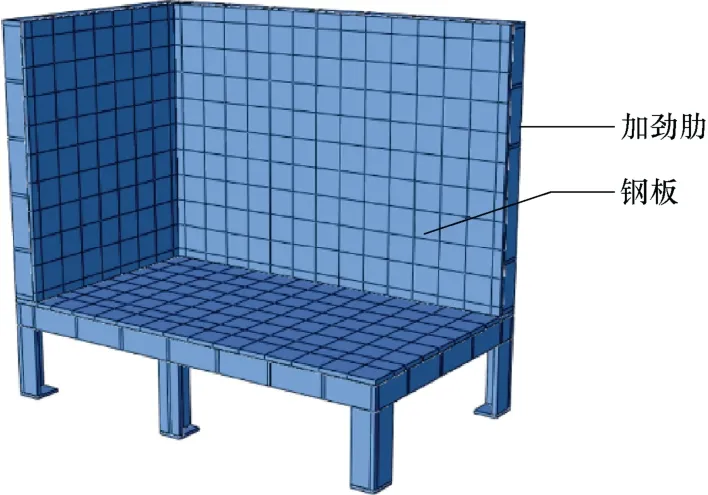

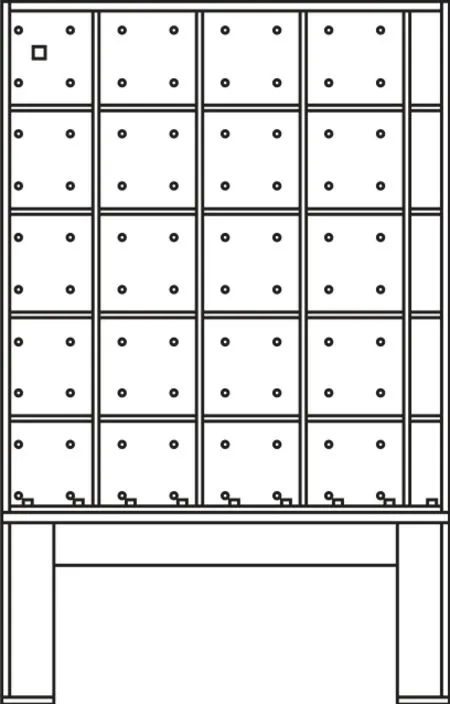

反力墙和反力台的板面采用30mm厚的单层钢板,背面采用T形连接、点焊(极大避免通长焊缝带来的残余应力变形问题)的方式焊接20mm厚的钢板做加劲肋,加劲肋间距340mm,以增强方案1的整体刚度。反力墙长、短轴和反力台两两之间依靠直径为20mm的高强度螺栓连接。方案1的三维模型及侧视图见图1、2。

图1 方案1三维模型Fig.1 A three-dimensional model of design#1

图2 方案1侧视图Fig.2 The side-map of design#1

1.2 方案2参数设计

设计方案2的具体尺寸为:长2400mm、宽1900mm、高1900mm,底部台座离地300mm;加载孔为通透孔,直径18mm,孔中心距模数为100mm。外侧支撑腿长100mm,内侧支撑腿长1000mm。

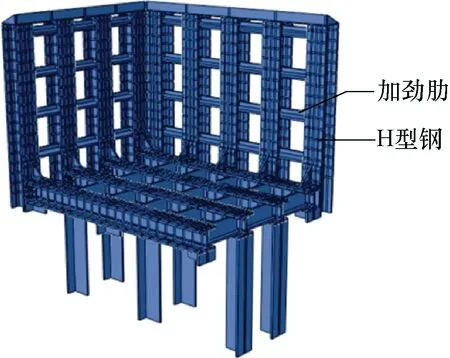

反力墙的长、短轴和反力台均由截面为200mm×200mm的H型钢与水平向T形加劲肋焊接而成,H型钢间距300mm,加劲肋间距400mm,腹板与翼缘厚度均为20mm(加劲肋根据整体性要求、刚度要求以及美观程度自行设计)。短、长肢墙H型钢柱高1800mm,底部台座H型钢柱长2200mm。加载孔均匀对称地分布在一侧翼缘。外侧支撑腿置于地面之上,内侧支撑腿深埋入地下,以增强整体稳定性,减少不均匀沉降。方案2的三维模型及俯视图见图3、4。

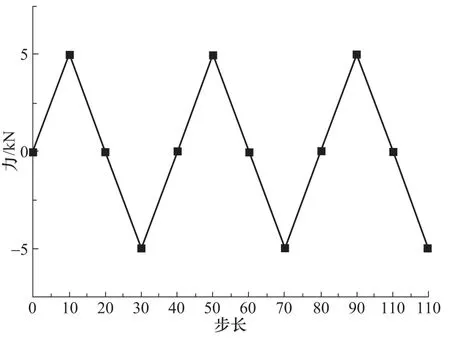

1.3 方案3参数设计

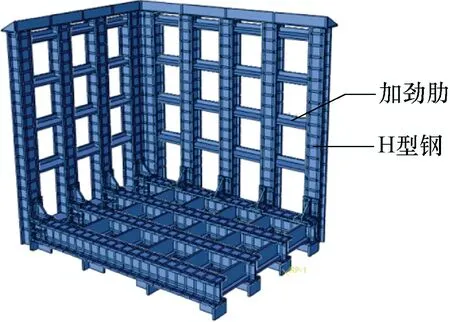

设计方案3的具体尺寸为:长2380mm、宽1880mm、高2100mm,底部台座离地300mm;加载孔为通透孔,直径18mm,孔中心距模数为100mm,支撑腿长100mm。

方案3对方案2钢架的H型钢柱进行了削减。短、长肢墙钢柱前翼缘尺寸由200mm减小到160mm,后翼缘尺寸由200mm减小到80mm,底部台座钢柱前后翼缘尺寸均由200mm减小到160mm,腹板与翼缘厚度依然为20mm。对比方案2,方案3的长、宽外廓尺寸基本不变,主、副反力墙的高度增加200mm;为了方便实际安装,支撑腿也全部修改为地上支撑,同时在钢架底部制作钢筋混凝土基础,后期安装时将支撑腿与基础中的钢预埋件焊接在一起。方案3的三维模型及正视图见图5、6。

图3 方案2三维模型Fig.3 A three-dimensional model of design#2

图4 方案2俯视图Fig.4 The overlook-map of design#2

图5 方案3三维模型Fig.5 A three-dimensional model of design#3

图6 方案3正视图Fig.6 The positive-map of design#3

2 力学性能分析

利用有限元软件ABAQUS对3种方案进行时程分析,求得各模型的变形数据,从应力、变形及经济的角度分析对比,选出最优设计方案。

2.1 有限元建模

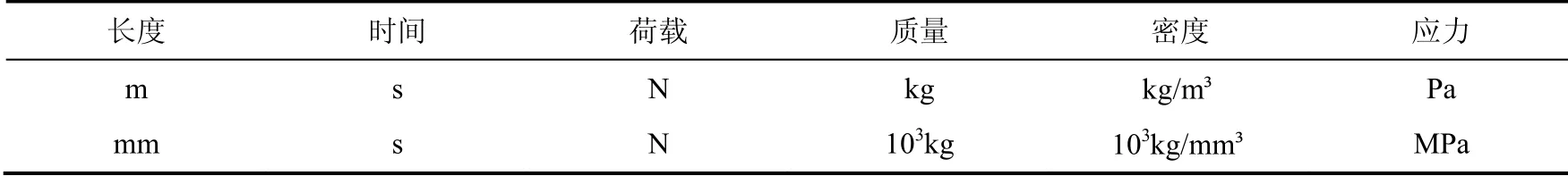

ABAQUS中只有相对单位制,首先需要统一尺寸单位,而模型体量较小,所以选取mm级的单位制,如表1所示。本文研究的小型反力墙通体材料一致,适宜选取实体单元,网格划分类型为C3D8R(8节点的六面体),相应的3D实体模型与真实结构比较接近。

表1 ABAQUS统一单位Table 1 Unified unit of ABAQUS

大型反力墙为预应力钢筋混凝土结构,而本文研究对象体量小、受荷大、要求变形小,故选取金属材料进行制作。通过对中国金属市场的调研以及强度、刚度、经济等方面的考虑,选取市场常见的Q235B级钢。

小型反力墙的设计前提是“大荷载,小变形”,而Q235B钢材在小应变情况下表现出近似弹性的性质,所以默认小型反力墙的使用一直处于线弹性范围。按照表2输入参数。

表2 ABAQUS输入的钢材参数Table 2 Input steel parameters in ABAQUS

为了精确模拟小型反力墙模型节点之间的传递运动关系,需严格定义各加劲肋与H型钢之间的约束,有限元软件中的约束类型包括绑定约束、刚体约束、耦合约束等,而模型中零部件的连接基本为焊接,符合绑定约束的主从面无滑移、分离情况,因此采用绑定约束。

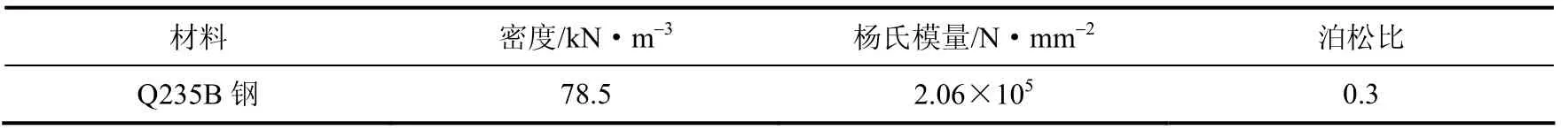

2.2 加载制度及加载方式

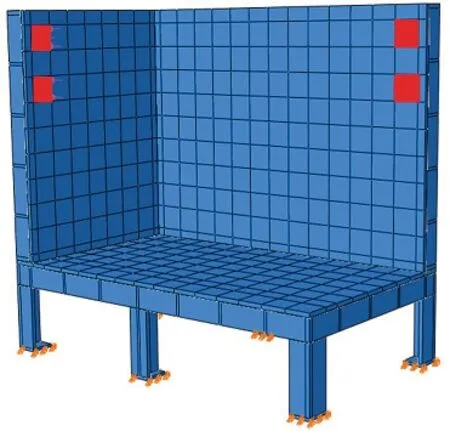

针对不同试验目的,得出的试验加载制度方案也不尽相同(王墩等,2014)。中国《建筑抗震试验方法规程》中指出,加载制度包括变位移控制加载、变荷载控制加载以及变荷载-变位移混合控制加载等方式,而本文模型所研究的内容是模拟实际试验时作动器的反力对小型反力墙的变形影响,因此适宜采用变荷载控制的加载制度。由于微模型试验的模型质量较小(小于500kg),经折算取荷载峰值为5kN,加载制度如图7所示。为了横向对比3种方案,在其相同位置(图8—10中的红色位置)施加同样的荷载,并对主、副反力墙角点提取变形数据进行分析。

图7 加载制度Fig.7 Rules for loading

图8 方案1施加荷载位置Fig.8 Load location of design#1

图9 方案2施加荷载位置Fig.9 Load location of design#2

图10 方案3施加荷载位置Fig.10 Load location of design#3

2.3 应力和变形

有限元分析主要研究设计方案的变形情况,应力分析则是为了探究各设计方案的薄弱部位,进而对其进行加强,因此为了便于计算,将3种方案的短肢墙和长肢墙三维模型简化为杆系模型,将均布荷载简化为集中荷载,计算误差忽略不计。以方案3为例,简化杆系受力状态如图11所示。

图11 简化杆系受力状态Fig.11 The stress state of simplified rod system

从变形挠度限值来看,小型反力墙的设计没有相应的参考文献以及规范,但其与大型反力墙的使用功能一致,因此两者对挠度限值的控制要求是相同的。参照新疆大学大型结构试验室大型反力墙的设计任务书中规定的最大挠度不超过L/1800,L为反力墙的有效高度(万宇,2008),方案1、2、3的有效高度分别为1800mm、1500mm、1700mm。

经过对3种设计模型进行简化计算,得到了实际荷载值、挠度限值及有限元分析的最大变形值,见表3。

表3 实际荷载值、最大挠度限值及实际最大变形值Table 3 Actual load value, maximum deflection limit and actual maximum deformation value

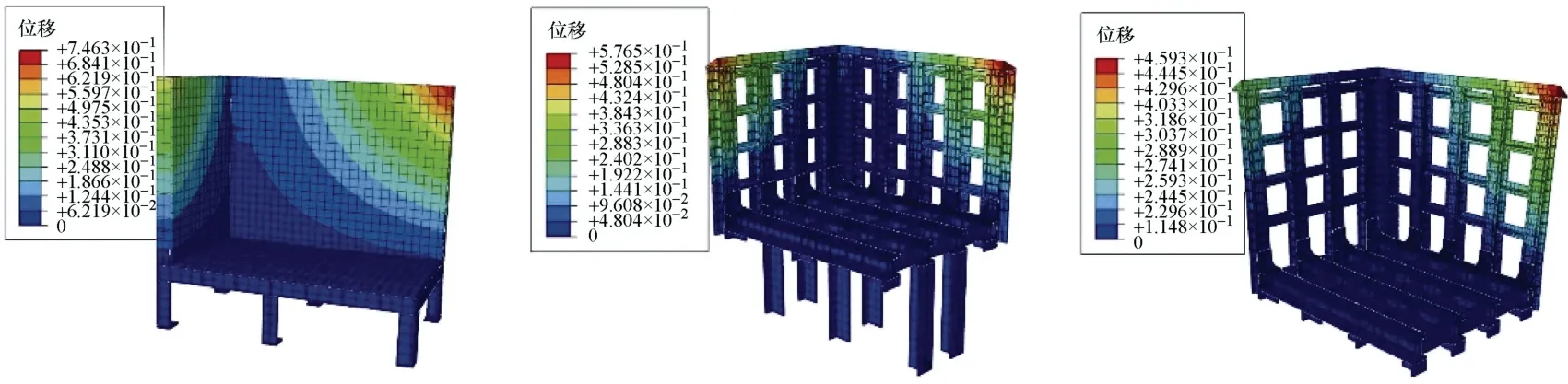

分析表3和3种方案的应力云图及变形云图(图12、13)发现,3种设计方案的最大变形都符合挠度限值的要求,但方案3的变形最小。除方案1反力墙的根部和底部支撑腿有明显的应力集中现象外,方案2、3均无明显的应力薄弱部位,但是方案2实际埋置、安装复杂。

经计算,在满足变形要求的前提下,3种方案反力墙根部的最大允许剪力和最大允许弯矩见表4。

图12 3种设计方案的应力云图Fig.12 Stress cloud diagram of three design schemes

图13 3种设计方案的变形云图Fig.13 The deformation cloud diagram of three design schemes

表4 根部最大允许剪力和最大允许弯矩Table 4 Maximum allowable shear and maximum allowable bending moment of root

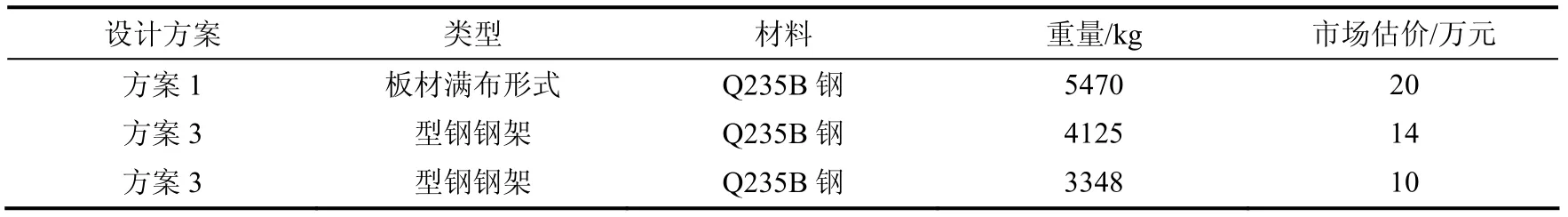

2.4 经济角度分析

表5给出了各方案的经济性指标,其中市场估价是指试件的材料费用,不包括试件加工费用和人工费用。从中可以看出方案3的重量相对较轻,且成本最低。因此,在满足微模型结构试验精度的前提下,从节约成本考虑,选取方案3进行加工制作。

表5 3种方案的自重及市场估价Table 5 The weights and market valuation of the three designs

3 方案3的深层次分析

3.1 模态分析

结构的模态指其振动特性,包括频率、振型和阻尼比等,求解模态是为了获取结构的振动参数(张敏政,2015)。为了避免试验时作动器的输出频率与小型反力墙的固有频率重合而造成的共振现象,对方案3进行模态分析,求其固有频率。前3阶振型图及各参数见图14及表6。

图14 方案3的前3阶振型图Fig.14 The first three-order vibration mode of design#3

表6 方案3的前3阶振型参数Table 6 The first three-order vibration mode parameters of design#3

考虑到小型反力墙将应用于动力试验,并结合表6的数据,提出2种方法可以有效避免共振问题:①避开其固有频率;②输入荷载方向与其主要平动方向X轴垂直(即沿Y轴输入)。

3.2 疲劳验算

钢结构在连续交变荷载作用下会逐渐累计损伤、产生裂缝及裂缝逐渐扩展,直至最后破坏,因此要对其进行疲劳验算(张耀春,2011)。本文中的疲劳验算包含2种意义:①验算多循环荷载下结构不会破坏;②验算多循环荷载下结构的变形量不会增大。

《钢结构设计规范GB 50017—2003》(中华人民共和国建设部,2003)中6.1.1节指出,直接承受动力荷载重复作用的钢结构构件及其连接,当应力变化的循环次数大于5×104时,应进行疲劳计算。假设方案3的循环次数能够达到规范中的限值要求,针对这一假设进行疲劳验算。

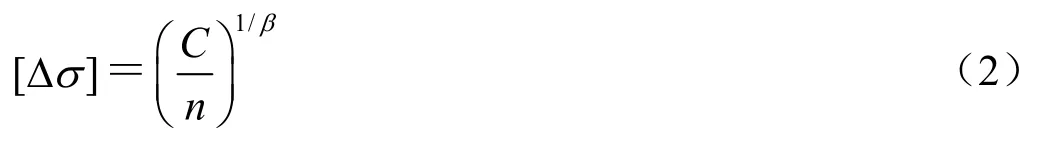

根据《钢结构设计规范》中的6.2.1节,对常幅(所有应力循环内的应力幅值保持常量)疲劳按式(1)进行计算:

其中,Δσ为应力幅;[Δσ]为常幅疲劳的容许应力幅(N/mm²),按式(2)计算。对焊接部位,应力幅 Δσ=σmax-σmin;对非焊接部位,折算应力幅 Δσ=σmax-0.7σmin;σmax为计算部位每次应力循环中的最大拉应力(取正值);σmin为计算部位每次应力循环中的最小拉应力或压应力(拉应力取正值,压应力取负值)。

其中,n为应力循环次数;C、β为参数,根据《钢结构设计规范》附录E中的构件和连接类别取值(表7)。

表7 参数值Table 7 Related parameters

根据制作类型,查询《钢结构设计规范》附录E中的构件和连接类别,方案3属于类别4,故根据表6中4类的具体数值和公式(2),计算其常幅疲劳的容许应力幅。经计算,常幅疲劳的容许应力幅为351.96N/mm²,根据规范中对焊接部位应力幅公式的规定,计算出焊接面积,求得方案3中设计荷载5kN时的应力幅为0.14205N/mm²。从结果可以看出,即使假设方案3能达到疲劳循环次数,计算应力幅也远小于容许应力幅,因此方案3在多循环荷载下不至于发生破坏。

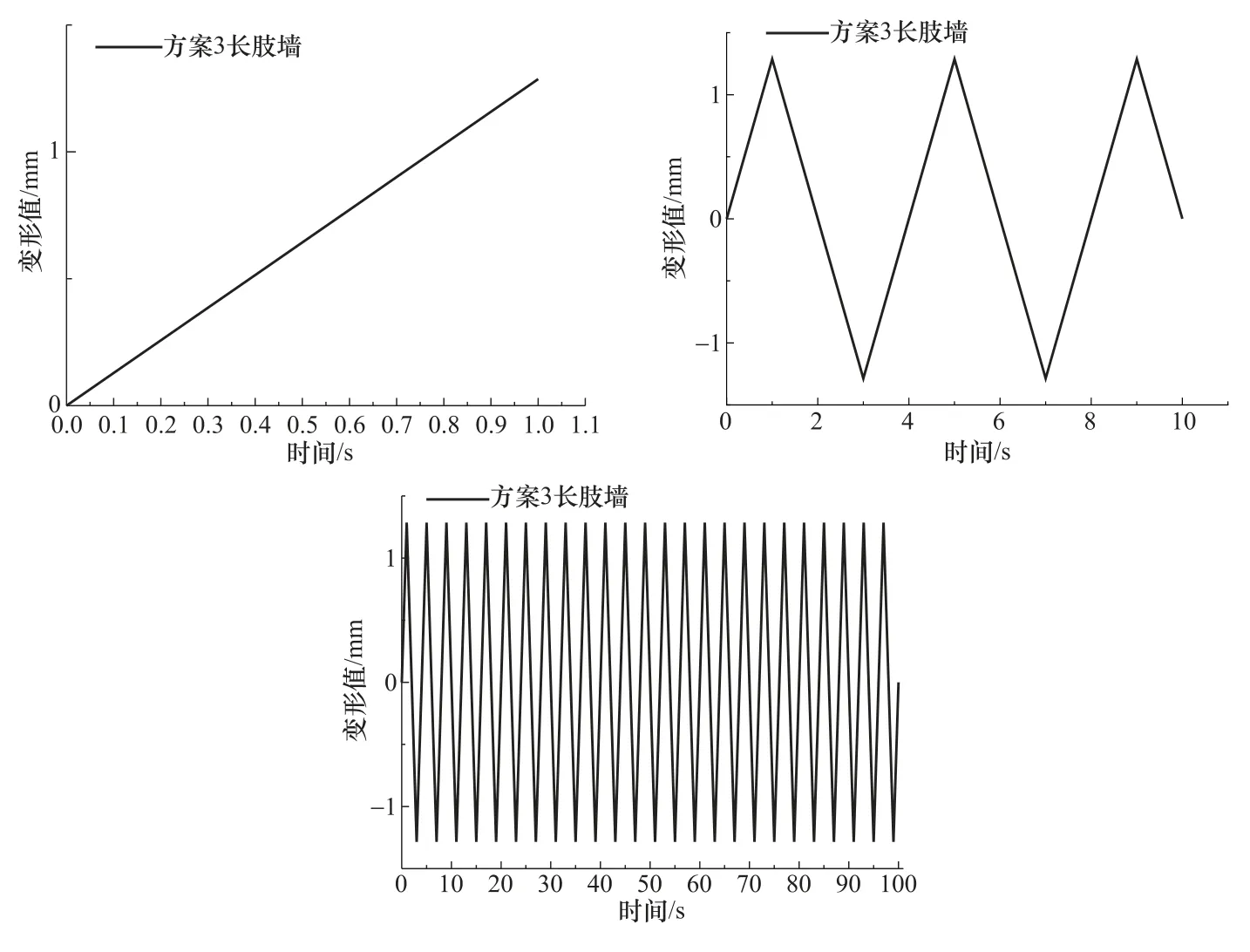

为了探究方案3在不同循环次数下的最大变形情况有无增大,分别设置时长1s、10s和100s的3种工况,同时为了放大变形数值、便于宏观判断,将输入荷载值扩大为20kN(若变形值太小,即使最大变形值有变化也不易进行宏观判断,增大输入荷载仅仅是为了观察变形情况)。反力墙长轴变形量最大,故以其变形数据为例,验证常幅多循环荷载对变形情况的影响,3种分析部工况下的最大变形值见表8。

表8 3种分析部的最大变形值Table 8 The maximum deformation value of the three types of analysis

图15 3种分析部下长肢墙的变形曲线Fig.15 The deformation curve of the long limb wall under the three types of analysis

由表8和图15可以看出,施加荷载的循环次数对最大变形值没有影响。综合2个角度的疲劳验算结果来看,应力循环次数对小型反力墙的影响基本可以忽略不计。

4 结语

本文参照大型反力墙的结构形式、布置样式设计了3种小型反力墙的方案,并对它们进行了优化和ABAQUS有限元软件力学性能分析,从经济、应力和变形的角度比对选取出最优设计方案,并进行制作加工。再对最优设计方案进行模态分析和疲劳验算,针对实际情况可能会出现的共振现象,给出了具体的解决办法。优化后的小型反力墙可用于小模型结构抗震试验,为研究结构体系的抗震性能、破坏机理和破坏特征等提供试验支撑。