CIPS+DCVG在高原埋地管道外防腐层检测应用

2018-03-17庞旭朱平张丹威

庞旭+朱平+张丹威

摘要:针对单一的密间距管地电位测试法(CIPS)或直流电位梯度法(DCVG)在管道外防腐层检测存在不完全性的问题,本文以云贵高原某红土地区域内埋地钢制管道为对象,利用密间距管地电位测试法(CIPS)和直流电位梯度法(DCVG)对该行政区域内埋地钢制管道外防腐层完整性进行检测评价。结果表明:两种方法结合可以有效的判断出管道外防腐层的破损位置、大小、严重程度及腐蚀活性,同时可消除红土地弱酸性土壤条件下IR降的影响。两种方法的结合可以较好的评价埋地钢制管道阴极保护的真实水平。

Abstract: Aiming at the single fine pitch pipe to soil potential test (CIPS) or DC potential gradient method (DCVG) anticorrosive layer detection is incomplete problem in the pipeline, this paper takes a laterite Yunnan Guizhou Plateau area within the domain of the buried steel pipeline as the object, the use of dense spacing tube ground potential test (CIPS) and DC potential gradient method (DCVG) for detection and evaluation of anticorrosion layer on the integrity of the administrative area of buried steel pipeline. The results show that the combination of the two methods can effectively judge the damage location, size, severity and corrosion activity of the outer corrosion protection layer, and eliminate the influence of the IR drop in the weak acid soil of the red soil. The combination of the two methods can better evaluate the real level of cathodic protection of buried steel pipeline.

关键词: 高原山地;埋地;CIPS;DCVG;防腐层

Key words: plateau mountain;buried;CIPS;DCVG;anticorrosion layer

中图分类号:TU991.38 文献标识码:A 文章编号:1006-4311(2018)08-0195-03

0 引言

虽然在上世纪90年代末提出了压力容器的自我约束机制方法[1],但管道外腐蚀依然存在而且造成了巨大的经济损失,而外腐蚀直接评价方法可以评价外腐蚀对管道完整性的危害[2]。而应用该评價方法的关键是检测数据的准确性,通过检索国内外最近十年有关管道涂层缺陷检测技术方面的文献[3,4],常用的检测方法有:Person法、管中电流衰减测试法(PCM)、密间距管地电位测试法(CIPS)和直流电位梯度法(DCVG)等。

而Person法和管中电流衰减测试法[5,6](PCM)两种方法容易受到外界环境的影响,例如输电线路附近的埋地钢制管道和电阻率较高的土壤均能对其检测结果造成影响,且这两种方法在实际应用中不能在一些重要信息上提供科学的依据,比如破损位置、大小、程度以及正在受腐蚀的程度。密间距管地电位测试法(CIPS)是目前检验管道阴极保护水平和腐蚀风险最有效的方法,不仅能够测量管道沿线的通电电位而且也可测量断电电位用来消除土壤的IR降进而评价整条管道的阴极保护效果。直流电位梯度法(DCVG)可以准确的识别、定位涂层缺陷位置和大小,但是不能指示阴极保护的水平[7]。文献[8]提出了管道综合检测方法,但在复杂环境下的管道受腐情况依然存在,而且单一的方法在复杂环境下的管道防腐检测也存在较大的困难,因此为了克服单一的检测方法在检测埋地钢制管道防腐层腐蚀检测的局限性,本文在前期研究结果的基础上提出了两种检测方法相结合的优化方法用来检测云贵高原埋地钢制管道阴极保护情况,并且结合馈电方法巧妙地解决了在无阴极保护情况下的正常检测。

1 CIPS

现在在役的95%以上的埋地钢制管道均采用阴极保护,然而在有阴极保护电流通过的管道,阴极保护电流密度与保护电位在防腐层破损时会发生改变,这就会对管道造成更加严重的腐蚀。而CIPS在管道检测时正是利用管线地表沿管道在一段较小(一般1~3m)的等间距内测量管地的通/断电位,这样就可以很清晰的得到电位的变化,依据这种管地电位变化明确管道阴极保护的电位变化情况以正确的评价管道现役的阴极保护系统性能,进而可以判断管道外防腐层上是否存在缺陷,如果有缺陷进一步的确定出缺陷的位置、大小以及严重程度。该方法主要进行电位测试,检测阴极保护系统的有效性,是国内外评价阴极保护系统的首选标准方法。(图1、图2)

在通过对全线管道的管地电位的数据进行处理得到管道电位分布曲线。对此检测管道电位分布曲线分析,进一步分析不但可以确定整条管道的阴极保护的作用以及防腐层是否还可以继续完成对管道的防护,而且还可以确定管道两极区的分布状况以及可能存在发生腐蚀风险的位置,测定杂散电流和其相对应的干扰区域、干扰源等。

2 DCVG

DCVG检测仪通过判断保护电流在通断瞬间管道上方电位梯度,来判断管体的腐蚀活性,通常用于管道防腐层完整性评价。测量人员手持两个探杖一前一后,沿检测管道行走,两个探杖的电极插在管道附近的地面上,当两个电极活性差别较大时,利用两个电极差就可以确定引起电压差异的梯度数值以及电流大小。破损越大,电流越大,电位梯度就越大。靠近缺陷时,毫伏表开始有反应,跨过缺陷时,指针向相反的方向偏转,找到指针没有偏转的位置,就可以确定缺陷位置。垂直方向重复此过程,交叉点处就是破损点位置。确定位置后,为了确定缺陷的特性,如严重程度、破损形状,金属的腐蚀活性等信息,需要在破损点周围以及从破损中心到极远处,进行各种电位测量。检测管线的土壤中电流的流向可以根据管道上方的电位梯度数值进行判断,当土壤中的电流流向管道时为阴性时,此时电流流出管道的方向相反。而阴性时管道管体才会受到保护,在阳性时管道管体就表示正在受到腐蚀。(图3)

通过对测得电位数据以及电压梯度数据分析,就可以管体确定防腐层缺陷位置,进而根据测得电位流向就可以判定缺陷点腐蚀状态、评估腐蚀成程度。

3 CIPS+DCVG联合检测

CIPS+DCVG联合检测技术是近年来广泛应用于管道防腐层地面检测技术。两种技术的组合应用利用电位梯度的绝对值的大小可以评估防腐层的优劣;利用破损点处的IR降百分比系数可以判定防腐层破损点的破损程度进而给出破损点的修复优先级及最优的修复期限;利用电位梯度的相对值大小确定防腐层缺陷的准确位置及大小并且通过电位测量的数据分析可以盘点给整个管道的阴极保护效果,同时可以定量的检测破损点的等效圆半径大小。

CIPS+DCVG联合检测技术硬件组成结构为:

①信号发射系统主要组成有直流电源、断电器、GPS定位组成。如果管道有阴极保护就采用阴极保护电源,反之采用馈电的方式解决,如另加直流电源或者蓄电池等方式,利用中断器中断,区别直流电源的干扰。

②测量系统主要包括饱和硫酸铜电极和伏安表,同时也包含GPS定位和CIPS的延长线电缆。

③数据处理系统主要包括数据收集、存储、传送、处理。实验中采用埋地管道防腐检测数据处理软件为埋地管道防腐层检测数据处理系统(GDFFW)。

4 实际应用

本次检测以云贵高原某行政区域内埋地钢制管道为对象,埋地管道土壤性质为红土属弱酸性土壤,文献[9]说明了酸性条件下对管道受腐的影响,因此酸性土壤下的埋地钢制管道不仅会受到杂散电流的影响,而且如果裸漏的钢制管道长期接触弱酸性土壤,土壤里的酸性成分也会与钢制管道发生氧化还原反应,因此会造成额外的腐蚀,这也会对单一的检测结果造成影响,文献[10]提出循环水以及河流淤泥对于管道的腐蚀影响,而本次检测管道因为存在穿越河流处,受到外界环境的影响因素更大,故而单一的方法不能满足此次防护层完整性检测,因此采取两种方法结合的方式对该区域内管道进行检测。参照GB0251-2015,本次检测管线管道按50m左右一个点进行埋深测试,本次检测管线于2010年12月建成投產,管道全长1720m埋深0.75m至2.88m,其中小于0.8m的管道均位于老桥上管段,在废弃的老桥上采取人工砌管路的方式敷设管道,管道设计压力40MPa,管径559mm,材质为L60无缝钢管,采用石油沥青防腐层,管壁厚度6.3mm。本次检测管线共有里程桩、警示牌等管道标识桩27处,均完好且埋设准确,可以清晰地反映管道位置及走向,且没有露管。

4.1 DCVG外腐蚀检测与评价

本次检测管线管道外防腐层为3PE,按GB/T23257-2009《埋地钢制管道聚乙烯防腐层》中的评价要求进行评价、管道外壁腐蚀按YS/T0087.1-2006《钢制管道及储罐腐蚀评价标准埋地钢制管道外腐蚀直接评价》要求进行评价。

此次检测确定开挖检测坑数量为2处,分别位于横江桥跨越和某公路穿越处。因检测未发现防腐层破损点,管道受外壁腐蚀可能性不大。2处直接检测点主要考虑杂散电流干扰影响的电偶腐蚀以及焊缝无损检测为主。

防腐层外观:2处检测点管道防腐层有机械划痕,未破损见铁。

防腐层结构:2处检测点防腐层结构为3PE,符合标准要求。

防腐层厚度:2处检测点的管道防腐层厚度最小值为3.6mm符合标准加强级要求(≥3.2mm)。

防腐层剥离强度:因考虑到剥离测试存在影响防腐层原有性能,故选择横江跨越点进行该项检测。经现场检测,防腐层剥离强度为138Ncm,剥离强度符合标准要求。

按YS/T0087.1-2006《钢制管道及储罐腐蚀评价标准埋地钢制管道外腐蚀直接评价》对开挖的2处直接检测点管道未见外壁腐蚀现象,可继续使用。

4.2 CIPS阴极保护检测

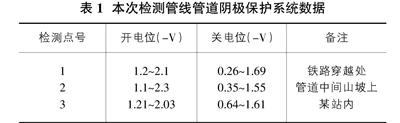

本次检测管线管道采用外加强制电流阴极保护措施,阴保系统设在某输气站,恒电位仪设置保护电位:-1200mV。受杂散电流干扰,输出电压和输出电流存在波动,为2.17V~3.14V和0.2A~0.36A。按GB/T21246-2007《埋地钢制管道阴极保护参数测量方法》进行“开/关”电位测试,以“关”电位值进行阴极保护效果评价。

本次检测管线管道共设有阴极保护测试桩3个,根据测试结果,3个测试桩所测试“开/关”电位受杂散电流干扰波动较大,扰波动幅度超过1000mV,不能有效判断阴极保护有效性。因此建议在杂散电流干扰处采取相应排流及保护措施。

“开/关”电位测试结果如表1。

5 结束语

DCVG的技术应用不仅可以确定管道外防腐层的破损点的腐蚀活性而且可以检测出埋深1到2m的破损点且其精度达到厘米级,误差不会超过3~5cm。利用检测的信号幅度的变化大小可以有效的辨别出防腐层破损程度的大小;通过研究流向缺陷的电流方向可以判断管道受保护的情况,然后调整管线阴极保护电流的方向,可以让有保护缺陷的管线重新受到保护,进而减少了大量的巡检工作量;而CIPS的应用消除了土壤IR降的影响,更加安全可靠的给出阴保系统的有效性从而弥补了DCVG在检测过程中受到土壤IR降的影响。两种方法结合不仅可以互相消除彼此的检测缺陷,而且可以提高彼此的检测精度,为管道的安全运行、维护与维修提供更加科学的判断依据。

参考文献:

[1]栾春远.压力容器安全技术管理[J].压力容器,1998(01):62-68,89.

[2]NACE RP0502-2002,Pipeline External Corrosion Direct Assessment Methodology[S].

[3]鄭光明,方晶.埋地管道腐蚀的检测新技术[J].国外油田工程,1998,4(4):41-46.

[4]赖广森,廖寄平,李嘉,等.埋地管道防腐层缺陷检测技术最新进展.管道技术与设备,1999,7(6):34-36.

[5]吴兵,罗金恒,赵新伟,等.用电流衰减法检测埋地管线的防护层[J].腐蚀与防护,2005(12):534-537.

[6]罗慧娟,张志浩,孙芳萍,刘洁,李欣.长庆气田地面集输管道防腐层检测与分析[J].石油与天然气化工,2012,41(03):326-328,361.

[7]Peter Nicholson.Combined CIPSand DCVG Surveys for Improved Data Correlation[A].NACE Corrosion 2007[C].Nashville,TN:NACE,2007.Paper07181.

[8]姚小静,王威强,张峰.埋地长输管道防腐层综合检测技术[J].压力容器,2006(02):49-51.

[9]孙宏,王庆强.国际高强度管线钢管的研究进展[J].压力容器,2012,29(01):32-38.

[10]杨烨,何骁.LNG工厂停产状态下循环冷却水腐蚀性研究[J].石油与天然气化工,2016,45(01):102-106.