阴极等离子体电沉积陶瓷涂层的研究现状

2018-03-16邓舜杰蒋驰刘天伟帅茂兵

邓舜杰,蒋驰,刘天伟,帅茂兵, *

(1.表面物理与化学重点实验室,四川 绵阳 621907;2.中国工程物理研究院,四川 绵阳 621900)

随着工业化进程的快速发展和科学技术的不断进步,材料在服役过程中抵御外部环境影响的能力及长期服役的可靠性、稳定性得到了越来越多的关注[1]。陶瓷材料一般具有稳定的物理和化学性质,在基材表面施加陶瓷涂层能够有效提高其耐腐蚀、耐高温氧化、耐磨等性能,因此得到了越来越广泛的研究[2]。现有陶瓷涂层制备技术包括溶胶-凝胶法、阳极氧化法、等离子体喷涂法、物理气相沉积法、微弧氧化法等,它们的优缺点和适用条件各不相同。例如:微弧氧化技术可获得硬度较高、结合力良好的陶瓷涂层,但是该方法的本质仍然是金属(作为阳极)的原位氧化,因此对基体金属的依赖性较高,只适用于阀金属及其合金,不能解决基体金属表面异种金属元素氧化物陶瓷涂层制备的问题[3-6];物理气相沉积技术可获得具有优异致密性和结合力的涂层,但一般较薄,不能承受较大的应力,且设备昂贵,大件及异形件的表面处理困难,生产成本较高[7-8]。

发展新的涂层制备技术一直以来都是材料领域的研究重点。阴极等离子体电沉积(CPED)是近年来发展起来的一种新型陶瓷涂层制备技术,并得到越来越多的关注。该技术将传统阴极电解和常压等离子体过程结合了起来[9]。与传统阴极电解相比,阴极等离子体电沉积在阴极与阳极之间施加了更高的电压,当电压超过一定临界值后,阴极表面产生等离子体微弧,可在阴极表面制备金属、陶瓷、类金刚石等膜层。国内外研究人员已采用该技术在多种材料表面制备了不同种类的陶瓷涂层,获得了许多有意义的研究成果。

1 阴极等离子体电沉积陶瓷涂层的原理

阴极等离子体电沉积也称为阴极微弧电沉积,是由微弧氧化发展而来的。随着微弧氧化技术中采用的电源从直流电源发展到交流电源,再到脉冲电源[10],研究人员发现当使用双极性脉冲电源时,施加不同的阴极电压(电流)将显著影响微弧氧化涂层的结构和性能。吕宪义等[11]通过调节阴极电流密度,在铝合金表面制备了显微硬度达4 300 HV的超硬陶瓷涂层。张魏等[12]采用交流脉冲的方法实现了阴、阳极微弧氧化陶瓷涂层的双极电沉积,成功地在 AZ91D镁合金上沉积了具有优异耐蚀性能的氧化镁陶瓷涂层。Apelfeld等[13]认为,在微弧氧化的成膜后期,阴极电压作用下的试样表面也会发生微弧放电现象。何业东、赵海平等[14-15]提出了阴、阳极表面积比理论,认为水溶液中的阴极与阳极表面分别析出氢气和氧气,且析出气体比为2∶1,因此阴阳极面积比的临界值等于2。而实验测得的阴阳极面积比临界值为1.7,即当阴阳极面积比大于临界值时,放电现象发生在阳极;相反地,当阴阳极面积比小于临界值时,微弧放电现象发生在阴极。基于阴极微弧放电现象,于维平等[16]受到启发,提出一种在金属基体上采用高能脉冲阴极电化学沉积法制备氧化物涂层的技术:利用阴极表面击穿空气放电产生的高能等离子体,使阴极表面沉积物发生反应,形成陶瓷涂层,从而将微弧放电与阴极电沉积结合了起来。但该技术必须严格控制阳极与电解液表面的距离,操作较为困难。后来何业东、杨晓战等[17-18]首次提出阴极等离子体电沉积的概念,在铝合金表面制备了ZrO2-Y2O3陶瓷涂层。该技术的优点在于基体材料不受限制,形成涂层的物质来源于电解液,基体基本不参与反应,涂层成分可控。与高能脉冲阴极电化学沉积法相比,阴极等离子体电沉积不需要控制阳极与电解液表面之间的距离,直接将阴、阳极平行放置于电解液中,放电击穿方式也由击穿空气变为击穿阴极表面预制的阻挡层,操作更为简单。随后,薛文斌等[19]对该技术作了进一步的改进,提出新的溶液配方,同时将电解槽作为阳极,不在基体表面预制阻挡层,放电击穿方式变为击穿反应过程中在阴极表面生成的气膜。他们利用此方法在304不锈钢表面沉积了一层结合力良好,耐高温氧化和耐腐蚀性能优异的氧化铝陶瓷涂层。

下面根据阴极等离子体电沉积过程中的电流-电压特征曲线[9,20](见图1),阐述阴极等离子体电沉积的放电击穿过程和原理。

图1 阴极等离子体电沉积的电流-电压特征曲线Figure 1 Characteristic voltage vs.current curve for CPED process

在阴极等离子体电沉积过程中,试样作为阴极被置于电解液中。在图1的U1~ U2段,当施加电压较低时,电流随电压增大而线性增大。此过程中,阴极表面发生反应而生成氢气,电解液中的金属阳离子Mn+在电场作用下向阴极表面移动并形成M(OH)n沉淀。同时由于焦耳热效应,电极表面产生蒸汽泡。具体反应如式(1)-(3)所示。

在曲线的U2~ U3段,随着电压逐渐增大,阴极表面气泡逐渐增多,最终形成一层低电导率的连续气膜,阴极与电解液接触面积减小,电流下降。同时,由于气膜将阴极与电解液隔绝,因此电场强度在这层薄的气膜内积聚升高,达到106~ 108V/m。在这样高的电场强度作用下,气膜较薄的区域优先发生电离并生成细小的不连续的等离子体微弧。在等离子体微弧的作用下,试样表面的M(OH)n沉淀物被烧结成为MOn/2,如反应式(4)所示。

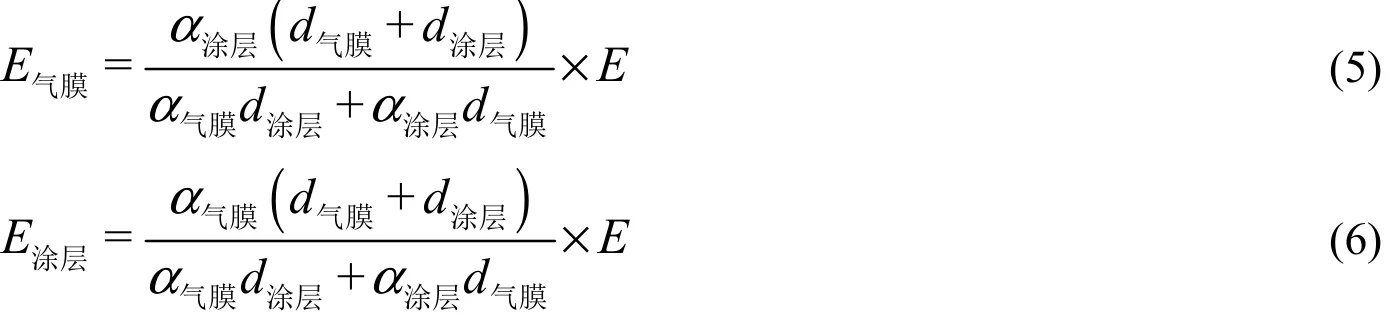

当形成陶瓷涂层后,试样表面绝缘层由原来的单层连续气膜变为连续气膜和陶瓷涂层所构成的双层结构[21]。根据Maxwell-Wagner模型分析可知,在这种结构下的介电物质中,两层的电场强度E气膜和E涂层并不等于平均电场强度E。三者的关系如式(5)和式(6)所示。

其中,α气膜是气膜的电导率,α涂层是涂层的电导率,d气膜是气膜的厚度,d涂层是陶瓷涂层的厚度。由式(5)和式(6)可知,因α气膜<α涂层,故E气膜>E涂层。此外,气膜的临界击穿电场强度(大约为3 MV/m)远小于氧化物陶瓷涂层的临界击穿电场强度(9.9 ~ 15.8 MV/m)。因此,气膜最先被击穿。气膜被击穿后,作用于氧化物陶瓷涂层上的电场强度增大,当超过陶瓷涂层的临界击穿电场强度时,涂层被击穿。

当电压继续升高超过U3时,电流逐渐增大,阴极表面等离子体放弧变得更加密集和剧烈,并伴随有发出低频声音的特征。

2 阴极等离子体电沉积陶瓷涂层的应用

由于阴极等离子体电沉积不受基体材料限制且涂层成分可控,因此国内外研究人员已采用阴极等离子体电沉积技术在多种基体材料表面制备了许多不同功能的陶瓷涂层。

2.1 耐高温氧化陶瓷涂层

何业东课题组采用阴极等离子体电沉积技术在高温合金上制备了Y2O3[22]、ZrO2-Y2O3[23]、Al2O3-YAG[24](YAG为钇铝石榴石Y3Al5O12)等一系列具有优异抗高温氧化性能的陶瓷涂层。此外还制备了弥散Pt颗粒增韧的8YSZ-Pt[25](YSZ为氧化钇稳定二氧化锆)、ZrO2-Al2O3-Pt[26]、La2Zr2O7-Pt[27]、Al2O3-Pt/La2Zr2O7-Pt[28]等单层/双层复合陶瓷涂层。通过Pt颗粒的掺杂,复合涂层在1 100 °C下的氧化增重质量和氧化剥落质量降低,抗高温氧化和抗开裂剥落性能获得明显提高。

Zhang等[29]以碳纤维增强树脂基复合材料为基体,以含Y(NO3)3和Zr(NO3)4的去离子水为电解液,通过在电解液中添加不同含量的纳米SiO2颗粒,制备了厚度为150 ~ 200 μm的Y2O3-ZrO2-SiO2复合陶瓷涂层。涂层中SiO2颗粒含量随电解液中SiO2颗粒添加量的增加而近似线性增加,纳米SiO2颗粒能够有效填充涂层表面的孔洞和裂纹,涂层致密性明显提高,与基体界面间的空隙也得到了改善。与不施加涂层的复合材料基体样品相比,当电解液中纳米SiO2颗粒添加量为5 g/L时,样品在1 000 °C下的抗高温氧化性能最好,其氧化失重为30.24%,较基体样品下降了约7/10。

王鹏等[30]采用阴极等离子体电沉积技术在IC10高温合金表面先制备了一层厚度约为120 μm的YSZ-Pt热障层,然后在其表面制备了一层厚度约为20 μm的Al2O3-Pt陶瓷层。Al2O3陶瓷层由于本身具有极低的氧扩散系数和较好的化学稳定性,因此有效地阻碍了高温环境下氧元素向合金基体内部的扩散。Al2O3-Pt/YSZ-Pt双层复合涂层具有优异的抗高温氧化性能,在1 100 °C下氧化200 h后的增重质量约为0.7 mg/cm2。

2.2 耐蚀陶瓷涂层

NiTi合金材料由于其优异的力学性能和生物相容性,在生物医疗领域得到广泛的应用。但该材料在使用过程中发生腐蚀后,Ni元素的溶解释放对人体有害,因此NiTi的应用受到了极大限制。X.Wang等[31]以Al(NO3)3的乙醇溶液为电解液,在NiTi基体表面制备了厚度为90 μm的Al2O3陶瓷涂层。它主要由α-Al2O3和少量γ-Al2O3组成。在Al(NO3)3浓度为0.2 mol/L和沉积时间为45 min的条件下制备的涂层致密性最好,耐蚀性能最佳,能有效阻止NiTi中Ni元素的溶解释放,提高了NiTi合金的使用安全性。

Liu等[32]以Al(NO3)3、Zr(NO3)4和无水乙醇为电解液,在WE43镁合金表面制备了Al2O3-ZrO2陶瓷涂层。施加了Al2O3-ZrO2陶瓷涂层的镁合金试样在无机盐缓冲液(含CaCl2、KH2PO4·3H2O、NaCl、KCl、MgCl2·6H2O、NaHCO3和Na2SO4)溶液中的腐蚀电流密度比镁合金光样降低了1个数量级,腐蚀电位正移了约300 mV,其耐蚀性得到了显著提高。

王佳佳、周汝垚等[33-34]以Al(NO3)3和无水乙醇为电解液,在贫铀表面制备了Al2O3陶瓷涂层,涂层试样在 3.5% NaCl水溶液中的腐蚀电流密度与贫铀光样相比降低了约 2个数量级,在室温大气环境和90 °C、相对湿度为90%的空气环境中也有良好的稳定性,显示了优异的耐腐蚀性能。

2.3 耐磨陶瓷涂层

杨凯等[35]以含Al(NO3)3和MoS2颗粒的乙醇溶液为电解液,在Ti6Al4V钛合金表面制备了厚度约为100 μm的Al2O3/MoS2复合陶瓷涂层。该涂层由α-Al2O3、γ-Al2O3和MoS2构成,具有多孔结构,与基体之间的结合强度约为 35 N。摩擦磨损试验表明,Al2O3/MoS2复合涂层的磨痕较为光滑。一方面是因为α-Al2O3陶瓷相硬度高,具有很好的抗变形能力,阻止了涂层发生严重磨损;另一方面是因为涂层孔隙间掺杂的MoS2颗粒随着摩擦磨损的进行而逐渐裸露在磨损表面,形成三体磨损,导致试样与摩擦副之间的接触面积减小,同时MoS2的自润滑特性有效减轻了试样的磨粒磨损与粘着磨损。

Aliofkhazraei等[36]采用由 Na2CO3、丙三醇和纳米 WC颗粒组成的电解液,在纯钛基体表面制备了TiC/WC陶瓷涂层。研究结果表明,该涂层的WC颗粒含量随电解液温度和搅拌速率的升高而减少,随电解液中WC颗粒添加量的增大而增加。TiC/WC陶瓷涂层表面无明显裂纹和孔洞,耐磨性和硬度都得到显著提高,最大硬度可达2 580 HV0.5。

3 影响阴极等离子体电沉积陶瓷涂层的因素

阴极等离子体电沉积陶瓷涂层是一个电学、化学、热力学等多效应耦合的极端非平衡过程,这导致了研究的复杂性,其沉积机理至今尚不明确。阴极等离子体电沉积陶瓷涂层的影响因素主要有三方面:(1)电参数,如电源类型、脉冲频率、工作电压、电流密度、占空比、沉积时间等;(2)电解液参数,如主盐浓度、添加剂、pH、温度等;(3)实验装置。本文以目前研究较为集中的Al2O3陶瓷涂层为例,归纳各种因素对其阴极等离子体电沉积的影响。

3.1 电参数的影响

王佳佳、周汝垚等[33-34,37]分别在恒流和恒压模式下研究了占空比、脉冲频率和沉积时间对贫铀合金表面沉积Al2O3陶瓷涂层的孔隙率和致密度的影响。结果表明:在较高频率和较低占空比的条件下所获得的膜层表面比较均匀和致密。这是由于占空比和频率决定着单个脉冲电流的持续时间,占空比越大或频率越小,单个脉冲电流的持续时间越长,等离子体微弧能量就越大,放电也越强烈。一方面由于等离子体微弧放电剧烈程度增加,每次喷射产生的熔融物在陶瓷涂层表面冷却后形成的颗粒物增大;另一方面由于不同孔径的微孔外围熔融物凝固堆积量不同,增加了涂层陶瓷厚度方向上的不均匀性:因此随着占空比的增加或频率的降低,陶瓷涂层表面变得越来越粗糙。另外,随着沉积时间的延长,涂层逐渐增厚,但表面粗糙度增大,形成的颗粒和颗粒上的孔洞都变大。这是因为涂层越厚,其电阻越大,击穿所需的电压就增大,反应产生的等离子体微弧便更加剧烈,导致涂层表面沉积的涂层局部被等离子体微弧破坏。

Y.Wang等[38]在304不锈钢表面沉积Al2O3陶瓷涂层时发现,改变脉冲的频率对涂层结合力的影响较小,而提高脉冲频率有利于涂层致密度和耐蚀性能的提高。其研究结果也与王佳佳、周汝垚等人[33-34,37]获得的研究结果相似。

此外,杨凯等[35]在Ti6Al4V钛表面制备Al2O3涂层时对工作电压进行了研究,结果表明:过低的工作电压会导致所沉积的涂层较薄,而过高的工作电压会导致涂层表面致密度下降。因此选择合适的工作电压才能获得优异的涂层。

3.2 电解液参数的影响

随着阴极等离子体电沉积陶瓷涂层的研究报道越来越多,人们对电参数影响陶瓷涂层的规律有了一定的系统性认识,但是关于电解液参数对涂层影响的报道仍较少。

3.2.1 主盐浓度

X.Wang等[31]和李新梅等[39]分别以NiTi和Ti为基材,研究了乙醇电解液中Al(NO3)3浓度对Al2O3陶瓷涂层形貌结构的影响,发现Al2O3陶瓷涂层表面是由众多大小不一的熔化凝固凸起颗粒和孔洞构成,呈粗糙多孔形态。这些孔洞是局部氧化膜被击穿、等离子体微弧放电所形成的通道。Al(NO3)3浓度小于0.2 mol/L时,涂层表面微孔多、晶粒尺寸小。随Al(NO3)3浓度增大,相邻凸起逐渐以搭桥形式熔融烧结在一起,微孔数大为减少,但孔洞直径逐渐增大。

3.2.2 电解液的pH

Bahadori等[40]在IN738镍基高温合金上的MCrAlY粘结层表面制备了一层Al2O3热障陶瓷涂层,研究了在硝酸铝乙醇水溶液的pH(以KOH调节)分别为2.7、7和11时所得Al2O3涂层的形貌,发现随着电解液pH的升高,涂层表面颗粒凸起物变得越来越连续,涂层致密性得到改善。

3.2.3 添加剂

电解液中添加剂的种类多种多样,有无机添加剂、有机添加剂、稀土添加剂、溶胶添加剂、纳米颗粒添加剂等。不同添加剂对阴极等离子体电沉积的影响不尽相同。

王鹏等[41-42]通过在由0.8 mol/L Al(NO3)3和0.05 mol/L Zr(NO3)4组成的电解液中添加H2PtCl6·6H2O,实现了Pt颗粒与Al2O3涂层在TiAl合金上的共沉积。他们发现Pt颗粒可以对阴极等离子体电解击穿放电产生影响,阻碍涂层中的电子雪崩击穿过程,进而降低了涂层被击穿轰击破坏的可能性。此外,随涂层中Pt含量的增加,涂层的表面孔隙率呈下降趋势,涂层的抗高温氧化性能和抗开裂剥落性能得到提高。

Zeng等[43]在0.3 mol/L Al(NO3)3电解液中加入Cr(NO3)3,在316L不锈钢表面制备了由γ-Al2O3、α-Al2O3和Cr2O3组成的陶瓷涂层。通过与电解液中不加Cr(NO3)3时所制备的Al2O3涂层对比后发现,Al2O3/Cr2O3涂层中α-Al2O3的含量较Al2O3涂层中明显增多,表明Al2O3/Cr2O3涂层中存在的Cr可以促进α-Al2O3的形核和生长以及γ-Al2O3相向α-Al2O3相的转变。

王鹏等[44-45]研究了在含0.8 mol/L Al(NO3)3的电解液中添加非离子型表面活性剂聚乙二醇(PEG)和聚乙烯吡咯烷酮(PVP)对IC10镍基高温合金上制备Al2O3陶瓷涂层的影响,发现PEG和PVP的添加增大了电解液的黏度,从而限制了阴极表面气泡的逃逸,使得阴极表面获得一层厚度均匀一致的气膜,促进阴极表面在各处均匀放电,所获得的涂层均匀致密,孔隙率变小,抗高温氧化性能得到提高。

陈海涛等[46]通过在Al(NO3)3电解液中加入SiC颗粒,在TC4钛合金表面制备了Al2O3-SiC陶瓷涂层。结果表明:与不掺杂SiC颗粒的Al2O3陶瓷涂层相比,Al2O3-SiC陶瓷涂层均匀致密,几乎没有大的烧蚀孔洞。这是由于SiC颗粒在一定程度上增大了溶液的电阻,导致电解液的电导率下降,阴极表面等离子体放弧强度下降,使其表面微孔的直径变小,部分抑制了较大弧斑的形成,而少量较大的烧蚀孔洞在 SiC不断沉积过程中被很快填平。

以上诸多研究表明,电解液参数能够显著地影响阴极等离子体电沉积陶瓷涂层的性能。由于阴极等离子体电解过程复杂,电解液影响因素众多,因此需要根据涂层的性能要求来配制不同的电解液。这就需要对阴极等离子体电沉积过程以及涂层的成分、结构和性能的影响因素进行更深入的研究,才能得到理想的电解液。

3.3 实验装置的影响

邓舜杰等[47]对传统阴极等离子体电沉积装置(如图2所示)进行了改进,提出如图3所示的埋珠法阴极等离子体电沉积装置。通过在阴极区施加微珠层,阴极表面的气泡逃逸变得困难,在较低的电流密度下就能形成气膜,同时微珠层的存在使得气膜厚度及阴极周围电场的分布变得更加均匀。因此,在较低的电流密度条件下,整个阴极表面便生成均匀稳定的等离子体微弧,最终形成连续致密的陶瓷涂层,这样便有利于在大面积复杂形状试样上实现阴极等离子体电沉积陶瓷涂层。

图2 传统阴极等离子体电沉积装置Figure 2 Schematic diagram of conventional CPED device

图3 埋珠法阴极等离子体电沉积装置Figure 3 Schematic diagram of a novel CPED device with the addition of microbeads in cathode region

4 展望

目前,传统陶瓷制备技术工艺成熟,制备的涂层性能可靠、重复性好,但是也存在一些缺点,如:气相沉积技术在金属基体上制备陶瓷涂层都需要真空设备,这就增加了工艺的难度和设备成本;常用的气相沉积技术与等离子体喷涂技术都要求基体具有很高的温度,基体内部过高的温度会对涂层结合造成一定的不利影响,并且在一定程度上限制了其在低熔点的轻金属基体上的应用;微弧氧化只能应用于阀金属及其合金,且涂层成分受到限制。而阴极等离子体电沉积技术与上述传统涂层制备技术相比具有以下优点:(1)所制备的陶瓷涂层元素来自于电解液,可通过改变电解液配方来调节涂层成分;(2)基体材料不参与反应,对基体的物理化学性质及外形尺寸影响较小;(3)放弧机制为击穿气膜放弧,理论上可以实现在任意导电材料表面沉积陶瓷涂层;(4)沉积过程中阴极完全被电解液包围,可实现在异形工件表面沉积陶瓷涂层;(5)基材的预处理只包括表面清洁和去油污,无需进行表面蚀刻或活化;(6)沉积过程中基体的整体温度与电解液温度基本相同,避免了热效应对基体的不利因素。换言之,采用阴极等离子体电沉积技术不仅可以在钛、镁、铝、铀、铍等活泼金属上制备出陶瓷层,而且可以在难熔金属以及非金属导电材料上制备出硬度高、耐磨、耐蚀、绝缘性能优异的陶瓷涂层,因此阴极等离子体电沉积技术有望在航空、航天、机械、汽车、医疗、电子等领域得到广泛的应用[48-49]。

虽然采用阴极等离子体电沉积技术制备陶瓷耐蚀涂层具有一些独特的优势,但对现有文献进行总结后发现该技术本身及其应用仍然存在一些问题:(1)有关阴极等离子体电沉积陶瓷涂层的理论尚不完善,关于涂层生长理论的深入研究很罕见,大多是关于工艺方面的研究,即使现有的理论也存在着争议,无法建立完善的理论模型;(2)目前所制备的陶瓷涂层表面一般存在孔洞等缺陷,致密性较差,影响了涂层性能。

针对上述问题,未来阴极等离子体电沉积技术的发展将着重研究以下几个方面:

(1) 探索阴极等离子体电沉积制备氧化物陶瓷涂层的机理以及涂层与基体之间的相互作用,研究沉积过程中的电流密度-电压曲线,并对阴极等离子体电沉积陶瓷涂层的动力学过程进行分析,探究不同阶段阴极表面气膜、电场强度的变化规律和气膜的放弧机理。

(2) 系统地制备并研究具有不同导电性能的涂层,考察涂层的导电性能与涂层结构(缺陷)的相关性,掌握陶瓷涂层导电性能等物理参数对涂层放电击穿机制的影响。

(3) 优化电解液成分,通过添加不同纳米颗粒或添加剂来提高膜层性能。

(4) 在钛、镁、铝、铀等活泼金属,难熔金属,以及非金属导电材料上制备不同种类、不同功能的陶瓷涂层,为特种材料表面发展新型陶瓷涂层提供技术支持。

(5) 利用在溶液中沉积的技术特点,为复杂形状材料表面制备新型陶瓷涂层提供新的技术途径。

[1]刘培生.铝化物高温防护涂层的现状[J].稀有金属材料与工程, 2003, 32 (9): 681-685.

[2]CHIANG Y M, BIRNIE D P, KINGERY W D, et al.Physical Ceramics: Principles for Ceramic Science and Engineering [M].New York: Wiley, 1997.

[3]YEROKHIN A L, LEYLAND A, MATTHEWS A.Kinetic aspects of aluminium titanate layer formation on titanium alloys by plasma electrolytic oxidation [J].Applied Surface Science, 2002, 200 (1/2/3/4): 172-184.

[4]XUE W B, JIN Q, ZHU Q Z, et al.Anti-corrosion microarc oxidation coatings on SiCp/AZ31 magnesium matrix composite [J].Journal of Alloys and Compounds, 2009, 482 (1/2): 208-212.

[5]蒋百灵, 白力静, 蒋永锋.铝合金微弧氧化陶瓷层组织结构与性能的研究[J].中国机械工程, 2001, 12 (3): 331-333.

[6]邓志威, 来永春, 薛文彬, 等.微弧氧化材料表面陶瓷化机理的探讨[J].原子核物理评论, 1997, 14 (3): 193-195, 188.

[7]RICHTER G, HILLERICH K, GIANOLA D S, et al.Ultrahigh strength single crystalline nanowhiskers grown by physical vapor deposition [J].Nano Letters,2009, 9 (8): 3048-3052.

[8]于家康.金属基复合材料增强相涂层[J].稀有金属材料与工程, 1996, 25 (6): 14-18.

[9]YEROKHIN A L, NIE X, LEYLAND A, et al.Plasma electrolysis for surface engineering [J].Surface and Coatings Technology, 1999, 122 (2/3): 73-93.

[10]薛文斌, 邓志威, 来永春, 等.有色金属表面微弧氧化技术评述[J].金属热处理, 2000 (1): 1-3.

[11]吕宪义, 金曾孙, 吴汉华, 等.阴/阳极电流密度对铝合金微弧氧化陶瓷膜特性的影响[J].吉林大学学报(理学版), 2005, 43 (1): 64-67.

[12]刘元刚, 张巍, 李久青, 等.AZ91D铸造镁合金交流脉冲双极微弧电沉积陶瓷膜[J].北京科技大学学报, 2004, 26 (1): 73-77.

[13]APELFELD A V, BESPALOVA O V, BORISOV A M, et al.Application of the particle backscattering methods for the study of new oxide protective coatings at the surface of Al and Mg alloys [J].Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 2000, 161/162/163: 553-557.

[14]ZHAO H P, HE Y D, KONG X H, et al.Carbon nanotubes and diamond-like carbon films produced by cathodic micro-arc discharge in aqueous solutions [J].Materials Letters, 2007, 61 (27): 4916-4919.

[15]赵海平.水溶液中阴极气膜微弧放电制备碳纳米材料的研究[D].北京: 北京科技大学, 2007.

[16]于维平, 王小平.高能脉冲电沉积陶瓷涂层[J].科学通报, 1999, 44 (14): 1488-1491.

[17]杨晓战, 何业东, 王德仁, 等.阴极微弧电沉积钇稳定氧化锆涂层[J].科学通报, 2002, 47 (7): 525-529.

[18]北京科技大学.一种制备氧化物陶瓷涂层的阴极微弧电沉积方法: 01118541.4 [P].2001-12-19.

[19]李夕金, 程国安, 薛文斌, 等.TiAl合金表面阴极微弧制备的Al2O3膜结构与性能[J].粉末冶金材料科学与工程, 2009, 14 (2): 115-118.

[20]MELETIS E I, NIE X, WANG F L, et al.Electrolytic plasma processing for cleaning and metal-coating of steel surfaces [J].Surface and Coatings Technology, 2002, 150 (2/3): 246-256.

[21]WANG P, HE Y D, ZHANG J.Influence of Pt particles on the porosity of Al2O3coating prepared by cathode plasma electrolytic deposition [J].Materials Chemistry and Physics, 2016, 184: 1-4.

[22]韩伟, 何业东, 薛润东, 等.等离子体电解阴极沉积Y2O3陶瓷涂层[J].材料热处理学报, 2005, 26 (4): 83-86.

[23]韩伟, 何业东, 王德仁, 等.阴极气膜微弧放电沉积ZrO2-Y2O3陶瓷涂层[J].稀有金属, 2004, 28 (4): 622-626.

[24]周帅, 何业东, 王德仁, 等.阴极等离子电解沉积Al2O3-YAG复合涂层及其抗高温氧化性能[J].材料热处理学报, 2013, 34 (12): 171-175.

[25]邓舜杰, 何业东, 王鹏, 等.阴极等离子电解大面积沉积弥散Pt微粒增韧8YSZ热障涂层[J].材料热处理学报, 2015, 36 (5): 191-197.

[26]王伟泽, 何业东, 王鹏, 等.阴极等离子电解沉积ZrO2-Al2O3-Pt复合热障涂层组织及特性[J].材料热处理学报, 2015, 36 (9): 173-179.

[27]DENG S J, WANG P, HE Y D, et al.La2Zr2O7TBCs toughened by Pt particles prepared by cathode plasma electrolytic deposition [J].International Journal of Minerals, Metallurgy, and Materials, 2016, 23 (6): 704-715.

[28]DENG S J, WANG P, HE Y D, et al.Thermal barrier coatings with Al2O3-Pt composite bond-coat and La2Zr2O7-Pt top-coat prepared by cathode plasma electrolytic deposition [J].Surface and Coatings Technology, 2016, 291: 141-150.

[29]ZHANG Y P, LIN X, CHEN W X, et al.Synthesis of Y2O3-ZrO2-SiO2composite coatings on carbon fiber reinforced resin matrix composite by an electroplasma process [J].Applied Surface Science, 2016, 371: 504-511.

[30]WANG P, DENG S J, HE Y D, et al.Oxidation and hot corrosion behavior of Al2O3/YSZ coatings prepared by cathode plasma electrolytic deposition [J].Corrosion Science, 2016, 109: 13-21.

[31]WANG X Y, LIU F, SONG Y, et al.Structure and properties of Al2O3coatings formed on NiTi alloy by cathodic plasma electrolytic deposition [J].Surface and Coatings Technology, 2016, 285: 128-133.

[32]LIU P, PAN X, YANG W H, et al.Al2O3-ZrO2ceramic coatings fabricated on WE43 magnesium alloy by cathodic plasma electrolytic deposition [J].Materials Letters, 2012, 70: 16-18.

[33]王佳佳.贫铀表面氧化铝陶瓷涂层的阴极微弧电沉积法制备及其性能研究[D].绵阳: 中国工程物理研究院, 2015.

[34]周汝垚.贫铀表面陶瓷膜的恒压法阴极微弧电沉积制备及其腐蚀性能[D].绵阳: 中国工程物理研究院, 2016.

[35]杨凯, 黄洁雯, 樊新民, 等.Ti6Al4V表面Al2O3/MoS2涂层的阴极等离子电解沉积及性能[J].材料热处理学报, 2016, 37 (2): 164-171.

[36]ALIOFKHAZRAEI M, SABOUR ROUHAGHDAM A.Fabrication of TiC/WC ultra hard nanocomposite layers by plasma electrolysis and study of its characteristics [J].Surface and Coatings Technology, 2010, 205 (Supplement 1): S51-S56.

[37]王佳佳, 帅茂兵, 何伟波, 等.贫铀表面氧化铝陶瓷涂层的阴极微弧电沉积法制备及其耐腐蚀性能[J].工程材料, 2016, 56 (1): 1-6.

[38]WANG Y L, JIANG Z H, LIU X R, et al.Influence of treating frequency on microstructure and properties of Al2O3coating on 304 stainless steel by cathodic plasma electrolytic deposition [J].Applied Surface Science, 2009, 255 (21): 8836-8840.

[39]李新梅, 李银锁, 憨勇.溶液配比及电参数对钛阴极微弧电沉积氧化铝涂层的影响[J].硅酸盐学报, 2005, 33 (7): 799-805.

[40]BAHADORI E, JAVADPOUR S, SHARIAT M H, et al.Preparation and properties of ceramic Al2O3coating as TBCs on MCrAlY layer applied on Inconel alloy by cathodic plasma electrolytic deposition [J].Surface and Coatings Technology, 2013, 228 (Supplement 1): S611-S614.

[41]WANG P, HE Y D, ZHANG J.Al2O3-ZrO2-Pt composite coatings prepared by cathode plasma electrolytic deposition on the TiAl alloy [J].Surface and Coatings Technology, 2015, 283: 37-43.

[42]WANG P, HE Y D, DENG S J, et al.Porous α-Al2O3thermal barrier coatings with dispersed Pt particles prepared by cathode plasma electrolytic deposition [J].International Journal of Minerals, Metallurgy, and Materials, 2016, 23 (1): 92-101.

[43]ZENG C, LING Y H, LI S T, et al.The effect of chromium on the gamma to alpha phase transition of alumina coating formed on 316L SS by a cathodic micro arc deposition (CMAD) process [J].Surface and Coatings Technology, 2015, 263: 15-20.

[44]WANG P, DENG S J, HE Y D, et al.Influence of polyethylene glycol on cathode plasma electrolytic depositing Al2O3anti-oxidation coatings [J].Ceramics International, 2016, 42 (7): 8229-8233.

[45]王鹏, 邓舜杰, 何业东, 等.添加PVP对阴极等离子电解沉积Al2O3涂层的影响[J].材料热处理学报, 2016 , 37 (6): 187-192.

[46]陈海涛, 易同斌, 张隆平, 等.钛合金表面阴极微弧电沉积Al2O3-SiC复合涂层[J].材料导报, 2012, 26 (11): 90-93.

[47]DENG S J, WANG P, HE Y D.Influence of adding glass beads in cathode region on the kinetics of cathode plasma electrolytic depositing ZrO2coating [J].Surface and Coatings Technology, 2015, 279: 92-100.

[48]关永军, 夏原.等离子体电解沉积的研究现状[J].力学进展, 2004, 34 (2): 237-250.

[49]ALIOFKHAZRAEI M, SABOUR ROUHAGHDAM A, GUPTA P.Nano-fabrication by cathodic plasma electrolysis [J].Critical Reviews in Solid State and Materials Sciences, 2011, 36 (3): 174-190.