输煤皮带机皮带撕裂检测装置的设计研究

2018-03-16吕建军

吕建军

(西山煤电西曲矿运输区运输一队,山西 古交 030200)

引言

输煤皮带机是煤矿企业生产经营中最重要的机械设备,皮带发生撕裂故障也是皮带机乃至煤矿企业最常见的安全故障。皮带机的正常运行关系到煤矿开采的顺利进行,同时也关系到煤矿企业的经济效益。在整个煤矿运输环节过程中,诸多的机械运行设备中皮带是其最薄弱的地方,但是其皮带的成本点占运输成本机器的45%左右。因此设计一款皮带撕裂检测装置是非常有意义的。

1 皮带常见撕裂原因和现象分析

1.1 皮带跑偏撕裂和抽芯撕裂

皮带在运行途中,因受力不均导致与设备发生相应的摩擦,造成皮带撕裂,这就是因皮带跑偏造成的撕裂现象。另外皮带在受到激烈的冲击力作用时,会造成皮带中的钢丝断裂,这就是抽芯撕裂现象[1]。

1.2 物料卡压堵塞撕裂与异物划伤撕裂

溜槽下部区域由于溜槽前沿和皮带间的距离有限,当大块物料下落时容易将皮带砸破从而导致撕裂[2]。另外当运输的物料中有尖锐利器时,在接触皮带时由于惯性作用,利器下部可以直接穿透皮带卡在托辊上,在运动过程中造成皮带撕裂。

从以上皮带常见撕裂原因和现象来看,设计一款皮带撕裂检测装置是非常有必要的。当前市场上存在的防撕裂装置维护过程复杂、造价高,因而没有得到广泛应用,设计一款新型的撕裂检测装置是非常符合当前市场行为的[3]。

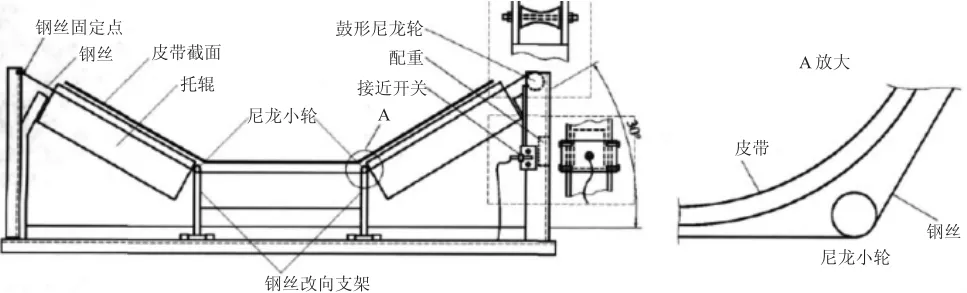

2 新型钢丝拦索式撕裂检测装置结构

为保障公司煤矿运输工作的正常进行,特同相关技术人员一起设计了这款钢丝拦索式的皮带撕裂检测装置。通过对上述皮带常见的撕裂原因和现象进行分析,可以看到使用钢丝拦索式的皮带撕裂检测装置更为合适,其结构简单、灵敏度好。针对市场上这类检测装置的不足,设计了这款新型钢丝式撕裂检测装置,具体结构简图如图1所示[4]。

图1 新型的钢丝式撕裂检测装置构成

从图1中可以看到该装置中是对钢效与滑轮进行合理的组合而形成的。钢效的位置处于皮带的下方,其整体横跨整个皮带的底部。结构中钢丝一端固定在皮带侧的竖垂直钢上,经钢丝改向支架顶端上带四槽的尼龙小轮,此时的钢丝就表现出梯形布置。皮带在工作过程中因表面张力的影响其截面呈现梯形槽面,槽的两个底角为圆弧角,一般让支架顶端的尼龙小轮在这个圆弧角处,从图1中A放大图可以看出。其目的是为了保证尼龙小轮的上边缘到皮带底部的距离和钢丝到皮带底部的距离相等[5]。

该新型钢丝式撕裂检测装置加工成型后,在皮带机上经过了多次的现场试验,一般来讲其钢丝与皮带底部的距离为3 cm最为合适。钢丝的另一端经过鼓形尼龙轮连接了配重,正对配重安装一枚电感型接近开关,进一步把信号传递到控制系统PLC中。我们来看其钢丝改向支架结构(如下页图2所示),在其底部有一个旋转轴,不仅起到支撑作用,还能保障其与底座保持垂直状态。另外对于支架的高度和底座位置都可以通过旋转进行合理的调节,用以来适应皮带宽度与其倾角的不同。

3 该装置安装与保护的原理

图2 钢丝改向支架俯视图

该装置的安装位置在距离落料点8m的托辊架之间,当皮带发生撕裂破损,因破坏出现的相关断头会对装置内的钢丝形成一种撞击过程,从而使装置可以进行相应的检测,保障皮带能及时停转。装置产生信号后,尽管发生脱离,但由于惯性因素皮带仍在胶进,配重被持续拉到槽钢顶端的鼓形尼龙轮处,无法通过尼龙轮与槽钢的间隙,此时钢丝与配重间的铜制小钩由于质地较软将发生形变,配重脱离钢丝落于地面。此设计可以保障皮带免受二次破坏[6]。

4 该检测装置的特点

1)该检测装置在结构上相对简单,制作成本也非常低,对其安装过程也非常便利。从图1可以看出,主要是由底部槽钢横梁、钢丝固定端立柱、鼓形尼龙轮槽钢和钢丝改向支架四部分组成。这四部分的连接彼此之间还可以进行调节,能适用各种不同皮带运输机的保护。4部分连接处均设计成可调节结构,对于宽度相同、槽倾角相同的皮带都可通用。

2)采用配重张紧的钢丝设计可以提高装置的灵敏度。尼龙轮和小锈钢轮轴旋转灵活,可以避免出现设备锈坏等情况。

3)钢丝改向支架的设计保证了钢丝拦索近似于皮带承载的底部轮廓,保证了各监测点到皮带底部的距离相同。由于支架可以向前倒伏,即使皮带撕裂处撞击到支架上也可以使钢丝拉动配重运动,这样整条钢拦缆索上没有检测的漏点[7]。

4)钢丝与配重间的铜质小钩,既保证了故障信号的产生与传输,又保障了皮带免受二次损害。

5 结论

该新型钢丝拦索式撕裂检测装置于2015年在某煤矿开采现场进行了多次实验,实验结果表明皮带正常作业时,装置工作稳定,误动作较少,期间曾多次检测出皮带机撕裂故障,有效保证了设备安全,避免了因撕裂故障扩大而导致的直接和间接经济损失。目前,该装置已在神华集团各条皮带线上广泛应用。该检测装置尽管有诸多优点,起到检测保障作用,但在应用中还有些不足,需要后期技术人员根据工况进行相应的改进。整体来讲,该新型钢丝拦索式撕裂检测装置的设计较为成功,可以弥补皮带机皮带安全保护的漏洞,改善了设备的运行状况,降低了维修成本,具有良好的市场经济价值,可以在其他煤矿进行推广。

[1]赵炎,许宁,左来宝.港口皮带机输送带撕裂产生的原因分析及预防[J].港口装卸,2015(2):19-21.

[2]李卓健.输煤皮带机皮带撕裂检测装置的设计[J].科技传播,2014,6(13):96;106.

[3]刘晓光.皮带机回程保护装置的设计与应用[J].硅谷,2014,7(10):17-19.

[4]赵志斌,陈洪良,房勇.输煤皮带撕裂检测装置的研制与应用[J].东北电力技术,2011,32(10):50-52.

[5]周德维.一种防止运输皮带纵向撕裂检测方法[J].港口科技,2011(4):27-30.

[6]顾凯,陈伟,汪大春.输煤皮带机皮带撕裂检测装置的设计[J].设备管理与维修,2010(5):34-37.

[7]张国旭.港口皮带机系统防撕裂装置的综合应用[J].科技信息,2009(23):483-484.