大型玻璃钢渔船建造技术

2018-03-16杜秋峰隋江华宁康华于云飞

杜秋峰,隋江华,宁康华,于云飞

(1 大连海洋大学航海与船舶工程学院,辽宁 大连 116023;2 大连环球国际船舶制造有限公司,辽宁 大连 116047)

玻璃纤维复合材料(俗称玻璃钢)具有密度小、强度高、耐腐蚀、可设计性强、易成型、绝热和节约能源等优点,是建造渔船船体的基本材料。20世纪50年代,美国、日本等国开始用玻璃钢建造渔船,技术逐渐成熟,并已广泛应用,且普及率较高[1-3]。20世纪70年代中国开始建造玻璃钢渔船,但设计和建造技术相对落后[4]。近年来,在国家渔业渔船管理政策支持下,许多小型玻璃钢船厂相继建立,研制利用玻璃钢建造渔船,但存在渔船建造质量不达标、使用寿命低等缺陷和不足[5]。本文以玻璃钢渔船的特殊性为出发点,从模具的建造形式、原材料的选取、成型技术、船体结构形式和复合夹层的船体外板与甲板等方面,对大型玻璃钢渔船的建造技术进行综述。

1 大型玻璃钢渔船的特点

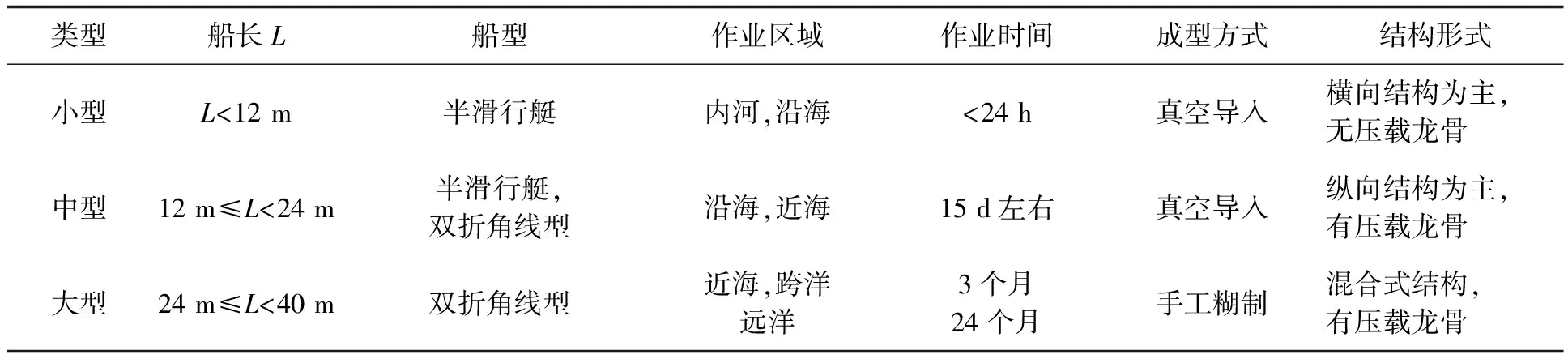

根据《玻璃纤维增强塑料渔业船舶建造规范》(2008)和《渔业船舶法定检验规则》的要求,玻璃钢渔船可划分为小型、中型和大型。从渔船的船长、船型、作业区域、作业时间、成型方式和结构形式进行对比(表1)。根据大型玻璃钢渔船作业环境的特殊性可以看出其具有连续性的特点。作业时,船体受海浪冲击,在物资转载时也受到挤碰,作业时间可达两年,而这种连续性作业还需要其具有远洋性特点,即抗风、抗浪、耐水、耐腐蚀和足够的船体强度[6];要求其采用混合式结构,艏部外板、折角区域和船底板等关键位置需进行加强[7-8]。

为满足大型远洋玻璃钢渔船的远洋性和连续性特点,在建造过程中采用模块化集成技术,减少现场拼装制作。例如,油柜、水柜、驾驶台、机舱盖、风道可采用模块化集成技术,模块与模块组装,模块与船体组装[9]。施工过程程序化、标准化,保证船体建造质量,缩短船体建造周期[10]。

2 模具建造形式

玻璃钢渔船在建造时,船体模具的好坏是玻璃钢渔船成型质量的关键因素之一,一个高品质玻璃钢船的船体模具预示着这艘船已经建成30%[11]。玻璃钢渔船的船体模具采用骨架成型阴模的方法建造[12-14]。船体的模具可分为整体式和组装式。整体式模具与游艇模具类似,船体模具为一整体,建造模具时不设置分割点,脱模时采用吊装脱模的方式,适用于滑行艇和半滑行艇;组装式模具可拆分,模具建造时设置双肋位分割点,糊制前整体组装,脱模时拆分模具,适用于有球鼻艏和艉舵拖的船舶。

表1 玻璃钢渔船船型、结构、成型方式和作业环境对比表

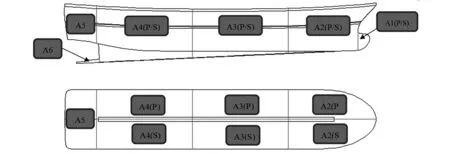

大型玻璃钢渔船一般有球鼻艏和艉舵拖,采用组装式船体模具,可避免其后期拼装,脱模方便安全。以某船舶制造公司承建的大型玻璃钢远洋渔船为例,车间宽25 m,高14 m,长70 m,吊车30 t,该船模具高9 m,车间可满足正常生产需求,该船船体完工后的重量约为80 t,吊装脱模需要车间高度大于25 m,但由于车间高度和吊车能力的限制,使该船不能采用吊装脱模的方式。结合车间的情况和船体模具适用性,采用组装式模具,将船体模具分成10个部分(图1),在每个部分的连接处设置双肋位,预留合拢间隙。建造前,按顺序从A2至A5组装,再安装A1和A6,测量船体模具型值,确保船体模具精度;脱模时,按反序先拆解A1和A6,再从A5至A2进行拆解,可吊装脱模产生应力集中点。

图1 组装式模具图

3 原材料选择

建造大型玻璃钢渔船的主要原材料包括树脂、玻璃纤维和芯材。树脂主要以间苯型树脂或邻苯型树脂为主;玻璃纤维选用300 g/m2的短切毡(M300)和800 g/m2的方格布(R800);芯材主要以聚氨酯泡沫和硬木为主,夹层板可采用轻木。

原材料选择关系到船体成型后的质量和强度,船舶部位不同,其性能要求不同,原材料选择也不相同。如果盲目选材,不但不能发挥原材料自身特性,影响产品成型质量,还会造成完工后船舶性能达不到设计要求,导致船舶使用寿命下降[15-17]。所以在建造时,要有针对性的选择原材料:(1)船体选择耐水性能好、强度高、施工操作性能优越的树脂,如防渗层选用力联思430ACT乙烯基树脂,结构层树脂选用长兴1629或力联思A400TV-957型树脂;船体结构的成型芯材选用密度大于40 kg/m3的聚氨酯泡沫;底龙骨选材为钢制骨架,浇注树脂混合砂,浇注材料与船体粘接性能更好,船舶整体结构性能更佳。(2)机舱内表面采用具有阻燃性能的树脂,如长兴2920或力联思8175-W-1型树脂,机舱位置的船体结构芯材选用实木芯材[18-20],如柳桉木;主机基座选用树脂混合纱为成型材料,发电机基座则采用柳桉木作为成型芯材。(3)甲板选用强度好,施工操作性能优越的树脂,如长兴1629或力联思A400TV-957型树脂;芯材的选用与船体相同;由于艏楼甲板的重量和强度要求,选用轻木为甲板内的夹层芯材。(4)上层建筑选用树脂与甲板的相同,根据上层建筑的承载强度要求,其纵向芯材选用柳桉木,横向芯材选用密度大于40 kg/m3的聚氨酯泡沫。(5)油舱内表面选用具有防腐性质的树脂,如长兴2960或430ACT乙烯基树脂,结构芯材选用密度大于40 kg/m3的聚氨酯泡沫。(6)水舱内表面选用食用等级的树脂,如力联思430乙烯基树脂。

4 成型技术

4.1 温湿度和固化时间的控制

大型玻璃钢渔船一般采用手工糊制,树脂与固化剂合理配比量为1%~2.5%。为控制玻璃钢船体的成型质量,车间内温度要≥15℃,≤32℃,相对湿度≤85%[17]。应根据施工面积和温湿度调节固化剂的配比含量,控制好树脂的固化时间,这既能避免因树脂流挂造成船体板厚度不均,也能避免由于未进行脱泡工序而产生树脂溜胶现象[21]。北方5—10月是黄金季节,自然条件优于南方,有利于玻璃钢材料的成型,其固化后的性能更佳。

如环境温度>32℃,树脂固化时放热不完全,出现聚热现象,导致树脂固化后性能失效,可采取通风措施,降低施工环境温度,满足施工条件;如环境温度<15℃,树脂内的自由基失去活性,导致树脂不能正常固化,糊制小型舾装件可采取在暖房内加热的措施,糊制大型部件可采取局部加温的措施,提高施工部位周围的温度,避免产生胶化不干现象;如施工环境相对湿度>85%,树脂固化过程中水分含量过高,成型后的玻璃钢会有气泡,会产生分层现象,可采取烘干玻璃纤维和芯材,降低材料中的水分含量。

4.2 试板测试

试板是检测船体外板的实际性能是否到达设计要求而做的样板。试板的拉伸强度与船体中剖面模数的系数有关。试板的弯曲强度与船体板厚度有关,也与桁材的有效腹板面积有关。试板测试,不仅可以作为检测玻璃钢船体质量的重要依据,也是设计玻璃钢船舶的重要数据。

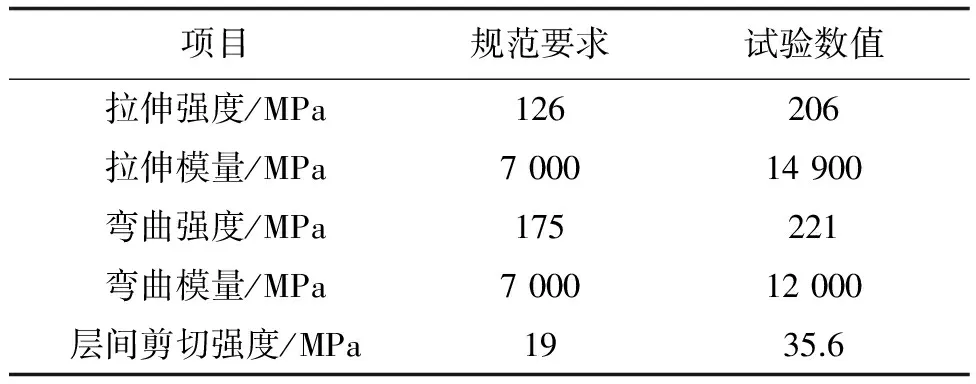

为保证试板的糊制质量与船体相同,试板应与船体同时糊制,这样,试板与船体具有相同的成型方法、固化时间和积层,试板的性能可代替船体外板的性能。按建造规范的要求做试板性能检测[22-23]。表2为间苯树脂的手糊试板测试数据,可以看出,在规范要求玻璃钢船体成型的温湿度范围内,正常固化的试板,其性能远超规范要求。

表2 试板性能对比表

4.3 合理的积层方法

玻璃钢渔船在建造时采用多毡或多布叠加成型。多毡叠加的成型方式M+M+R+M+M(M为短切毡,R为方格布),粘接性好,但仅有一层玻璃纤维方格布增强层板强度,层板强度差,影响船体强度性能[24];多布叠加的成型方式M+R+R+R+M,三层方格布间没有短切毡形成的富裕树脂层,这种方式由于玻璃纤维方格布的树脂浸润不够,导致粘接性不强,成型后容易分层。

大型远洋玻璃钢渔船采用毡布交替铺织的成型方式M+R+M+R+M,不仅保证船体强度,还能避免发生分层现象。在建造过程中,还要选用合理的积层方法,既能保证厚度和强度的要求,又能避免树脂固化时放热,造成的底板收缩量过大等问题。具体积层方法要求:(1)每一次糊制从船头至船尾一次性连续完成,按照毡布交替依次铺层且舷侧无断点。(2)每层搭接位置相互错开,保证船体内表面平整及整体铺层均厚,保证船体外板强度,防止产生应力集中点,避免成型叠加时出现接头突变、厚薄不均的现象[25]。(3)每次糊制厚度不超过5 mm,防止因聚热而影响树脂正常固化。(4)在特殊部位如折角、水线以下以及距船艏1/3船长区域作加强积层。(5)加强层在船体板的基础厚度上进行糊制,并穿插在船体正常的积层中,可使加强层固化后不会引起外板的过度收缩。

5 船体结构

5.1 深层次连接的混合式船体结构

玻璃钢材质有刚性不足、柔性有余的特点,当玻璃钢船船长超过40 m时,船体的总纵强度不能得到保证。为满足大型远洋玻璃钢渔船的远洋性和连续性特点,要求船体纵向和横向结构有足够的强度,以弥补玻璃钢船体的刚性不足[26-28]。

在以聚氨酯泡沫为芯材的玻璃钢船体结构中,其结构强度为玻璃钢成型的结构强度,聚氨酯泡沫的强度不参与计算,所以同样的结构材料,其整体结构强度的差别与结构的成型方法有很大关系[29-30]。玻璃钢渔船用于近海和沿海作业,其结构形式为纵骨架式或横骨架式。纵骨架式只能保证纵向结构连续,横向结构的连接方式为对接,横向玻璃钢结构成型不连贯,对接部位受力后纤维容易受损折断[31-32];横骨架式只能保证横向结构连续,纵向结构的连接方式为对接,对接部位受力后也会产生纤维折断的现象。因此,大型玻璃钢渔船一般采用深层次连接的混合式船体结构形式,纵横结构均连续,纵向结构与船体外板相连,结构无断点;横向结构跨在纵向结构上,结构无断点,分别与船体和纵向结构相连。纵向补强结构嵌入两横向结构间,分别与纵向结构和横向结构相连。混合式的船体结构分次连续成型,减少应力集中点,增强了船体的结构性和整体强度。

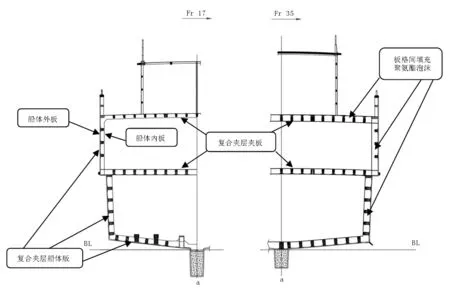

5.2 复合夹层的船体板与甲板

玻璃钢渔船一般用于近海和沿海作业,其船体板和甲板为单层板,在板格间没有填充物,储备浮力相对较小,当船体发生碰撞时,单层船体不能防止破损处渗漏,安全系数相对低一些。为适应大型远洋玻璃钢渔船作业需求和保证渔船安全,船体和甲板为夹层板(图2),内外船壳有一定的间距,在深层次连接的混合式船体结构与船体外板(外壳)形成的板格内,填充具有阻燃和密孔性能的聚氨酯泡沫,船体外板(外壳)、混合式船体结构、聚氨酯泡沫和内板(内壳)形成一个复合夹层船体板,可增加船体的储备浮力。板格间的聚氨酯泡沫可增强船体和甲板的抗冲击能力,有效保护船体结构,防止污油水腐蚀。

图2 复合夹层的船体板和甲板

6 结语

从模具的建造形式、原材料选择、成型技术和船体结构对大型远洋玻璃钢渔船的建造技术进行研究,并在承建的某大型玻璃钢远洋渔船中应用。根据大型远洋玻璃钢渔船远洋性和连续性的特点,详述了组装式模具在车间条件和船型受限制的情况下比整体式模具更适用;有针对性的选择原材料能满足设计性能,延长使用寿命;合理的温湿度、固化时间、积层方式和方法更能保证大型玻璃钢渔船的建造质量;深层次连接的混合式船体结构和复合夹层船体板与甲板可提高船体强度。大型远洋玻璃钢渔船建造技术的研究有利于提升中国玻璃钢渔船的建造质量和适用性能,为我国的玻璃钢渔船研究和发展提供参考。

□

[1] 陈遂.玻璃钢渔船—21世纪环保节能利国利民的好项目[J].中国能源,2000(11):30-31.

[2] 李彦春.国内外玻璃钢渔船的发展[J].热固性树脂,1998(1):27-31.

[3] MASUDA Y,YAMASAKI J,IHARA F,et al.Effects of Watery Environment on Fatigue Properties of FRP[J].Transactions of the Japan Society of Mechanical Engineers,1978,44:1103-1113.

[4] 赵红萍,王唯涌,姚琳.我国玻璃钢渔船发展现状、问题与对策[J].中国渔业经济,2013,31(4):28-33.

[5] 郑建丽,高超.我国玻璃钢渔船产业技术发展路径浅析[J].中国渔业经济,2016,34(4):42-47.

[6] 梁华军.玻璃钢船建造工艺现状分析[J].造船技术,1991(12):20-24.

[7] 宗君华.36米玻璃钢金枪鱼延绳钓渔船型线及推进系统设计研究[D].哈尔滨:哈尔滨工业大学,2012.

[8] 李亚南.折角对玻璃钢渔船阻力影响的数值计算及试验研究[D].哈尔滨:哈尔滨工业大学,2013.

[9] 柏志辉,叶家玮,李跃先.模块化技术在玻璃钢游艇设计建造中的应用[J].船舶工程,2010,32(1):65-68.

[10] 曾晓鹏,叶家玮,张岩.基于模块化的玻璃钢游艇设计与建造[J].广东造船,2012,31(5):60-63.

[11] 于功志,张吉勇.玻璃钢模具的制造工艺研究[C]//亚太地区船舶维修与修理工程会议.现代船舶机电维修技术,2005.

[12] PARK C H,SAOUAB A.Analytical Modeling of Composite Molding by Resin Infusion with Flexible Tooling:VARI and RFI processes[J].Journal of Composite Materials,2009,43(18):1877-1900.

[13] 姚树镇.玻璃钢船体分片成型工艺[J].江苏船舶,1991(1):22-25.

[14] 缪云仙,杨荣生.玻璃钢船艇模具成型工艺应用的探讨[J].江苏船舶,2006,23(5):6-8.

[15] 张王根.玻璃钢渔船建造工艺研究报告[J].纤维复合材料,2001(2):17-19.

[16] 郭明祖.国外玻璃钢船建造规范—关于材料质量控制的一般概况[J].材料开发与应用,1987(1):22-27.

[17] 姚树镇.玻璃钢渔船推广难的原因初探[J].中外船舶科技,2012(2):29-30.

[18] 范宝溪.美国玻璃钢游艇的建造材料及其选用原则[J].江苏船舶,1984(2):19-25,29.

[19] 张信田.纯聚氯乙烯泡沫塑料夹层结构在玻璃钢造船中的应用(上)[J].纤维复合材料,1990(4):35-41.

[20] 姚树镇.玻璃钢船艇生产工艺技术资料集锦(五)[J].中外船舶科技,2007(2):39-41.

[21] 佚名.玻璃钢船体建造工艺[J].江苏船舶,1983(1):26-31.

[22] 中国船级社.玻璃纤维增强塑料渔业船舶建造规范(2008)[S].

[23] 胡中永.玻璃钢/复合材料标准化和检测技术回顾[J].玻璃钢/复合材料,2014(9):63-70.

[24] 刘文涛,陶继林,冯振玉.玻璃钢船是否必须一层毡一层布糊制[J].中国船检,2014(9):90-92.

[25] 姚树镇.玻璃钢技术—玻璃钢船体建造质量的关键[J].中外船舶科技,2014(2):38-41.

[26] 胡珍伍.标准化玻璃钢示范渔船船体结构优化设计研究[D].大连:大连理工大学,2013.

[27] DODKINS A R,SHENOI R A,HAWKINS G L.Design of joints and attachments in FRP ships’ structures[J].Marine Structures,1994,7(2):365-398.

[28] 邱建新.玻璃钢材料在船舶结构设计中应注意的问题[J].中国水运:理论版,2007,5(1):8-9.

[29] 邱天霞,焦志刚,宋协法,等.玻璃钢渔船船体骨架结构形式的研究[J].青岛海洋大学学报(自然科学版),2000(1):62-67.

[30] 牟宗宝,林焰,于雁云.玻璃钢渔船帽形骨材顶角变化对应力集中的影响[J].船舶工程,2012,34(5):17-19.

[31] 刘晓超.玻璃钢渔船主要构件等效和骨架形式选型研究[D].哈尔滨:哈尔滨工业大学,2016.

[32] CHRISTENSEN R M.Tensor transformations and failure criteria for the analysis of fiber composite materials[J].Journal of Composite Materials,1988,22(9):874-899.