桁架机器人分拣控制和信息系统研究与应用

2018-03-16刘玉绒文才伟陈剑锋张广会贾照丽

刘玉绒,文才伟,陈剑锋,张广会,贾照丽

(广东信源物流设备有限公司,广东 广州 510507)

随着电商行业在中国的迅猛发展,“双十一、双十二”、“好物节”、“618”等购物节的刻意经营,中国的快递输送行业以令世界惊奇的速度扩张着。

快递输送行业最关键的就是效率。传统的模式是人工进行多个环节的处理,一个60人左右的班次要处理5到10万票快件,每个人都忙得不可开交。很多快递公司都暴露出工作强度大、招工难、暴力分拣、错误分拣等问题。因此,人力分拣的局限性就凸显出来。在目前自动化、信息化和网络化大潮下,如何进行快递输送行业的技术更新就显得尤为迫切。

1 快递输送中心分拣作业流程简述

快递输送中心是用来作中转的场所,在快递行业中可以说是举足轻重的关键部门之一,其主要流程有收货、到货、卸货、分拣、装车和出货。

分拣,是整个快递输送流程的重中之重,是决定快递能快速到达收货人手中的关键因素之一。很多快递输送分拣中心目前主要还是使用人力进行分拣,再通过胶带输送机进行输送。分拣是在快递被卸货到输送机之后,操作员在输送机旁,利用手中的条码识别装备(如扫描枪),按照外包装上的条形码标签,对缓慢通过的快件进行按代码挑选分配路向,并将包裹拉或者拿到相应路向的输送线上,比如广东方向的快递包裹定义为路向1往输送机A、上海方向的快递包裹定义为路向2往输送机B……。由于受电商飞速发展的影响,快递包裹的时效性很强,这个环节常常是错发件的源头。

物流快递分拣作业从阶段和工序划分可分为粗分和细分等。粗分又有卸货时的简单识别,如包裹重量、形状和大小等的分类;也有到达特定区域的按省市等大路向的分拣,如按广东省、湖南省等进行分拣。细分则是粗分后再一次进行更细致的分拣,因后续为装车环节,故而这一环节需要对可以运输到某一区域中心的包裹进行分类分拣,如广东省内的各市区的包裹。因中国地域辽阔,分拣作业的工艺就显得特别复杂,特别是对于客户多、货物品种多、需求批量小、需求频率高、送达时间要求准的配送服务,分拣作业的速度和质量直接影响到整个快递分拣中心的信誉和生存。

2 机器人自动分拣作业系统

有统计数据显示,分拣作业所需人力占物流分拣中心人力资源的50%以上;分拣作业所需时间占物流中心作业时间的40%;分拣作业的成本占物流中心总成本的15%至20%。

以广州市某分拣中心采用人工分拣60万件/天,用1 000人两班倒作业,12小时工作制,人均效率1 200件/小时。但实际上,由于时效性,往往快递分拣作业是高峰期作业量特别突出。因此,也面临着人力分配和劳动强度严重不均衡等突出的现实问题。

就一个二级城市的中转场而言,像长沙、东莞等,分拣作业需要的人工为60~100个,还不包括双十一等节假日在内。

智能机器人技术近10年在许多行业得到了广泛应用,如汽车生产装配等。如果利用智能机器人和自动条码识别技术,将人工搬运/分拣/建包部分实现半自动化或全自动化,从而使得运作布局合理化,效率最大化。

智能机器人分拣矩阵是将智能机器人分拣系统的工作路径布局为矩阵形式,一般在快递货物分拣时,由于分拣量大,采用单条输送机线性分拣效率无法满足要求,所以采用多纵多横的矩阵方式(n*m ),每个纵向(n )对应多个到货(卸货/入库),每个横向(m )对应多个出口(线路/装车发运),这样大幅度提升作业的空间,从而提升分拣效率。

分拣矩阵1( n=1 )、2( m= 2),指卸货输送线1条、分拣货物至装车发运线2条。

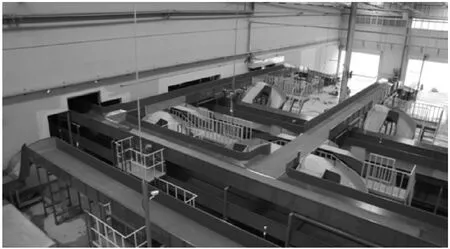

以某快递中转场的人工分拣矩阵为例,所包含的人工位为20*2=40个,业务繁忙时间则需要80个分拣员同时作业。某快递中转场分拣环节平面图如图1所示:

图1 某快递中转场分拣环节

采用机器人/机械臂自动分拣典型布局如图2所示:

图2 机器人/机械臂自动分拣典型布局示意图

3 自动条码识别和光栅自动外形与轨迹辨识系统

采用自动条码识别技术,对经过输送线的包裹进行条码辨识、路向获取及包裹信息的收集。利用光栅工作原理结合输送线实时位置和速度跟踪,校核包裹相关特征,如原始包裹的长、宽、高等。自动条码扫描识别和自动外形与轨迹辨识,这是成功实现智能机器人自动分拣的前提。

快递包裹经过光栅传感器后会遮挡光线,光栅传感器实时发送信号到辨识控制与信息系统,系统根据快递包裹运行速度、光线实时遮挡情况计算出快递的外形尺寸,确定货物是否在系统可分拣快递尺寸范围内,对于不符合尺寸要求的超大、超小件进行剔除处理,防止造成堵货、夹件等情况发生,确保自动分拣系统的可靠性。

4 输送机硬件配置及输送原理分析

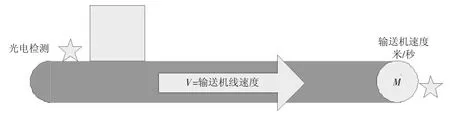

典型快件包裹在快递分拣输送机上的简图如图3所示:

输送机由下列设备或元器件组成:

图3 典型输送机配置示意图

(1)胶带输送机/皮带输送机:输送货物;

(2)变频器/伺服控制器:控制电机启动停止;

(3)光电开关:检测货物进和出;

(4)光栅:检测货物尺寸;

(5)编码器:检测胶带输送机速度、位移等。

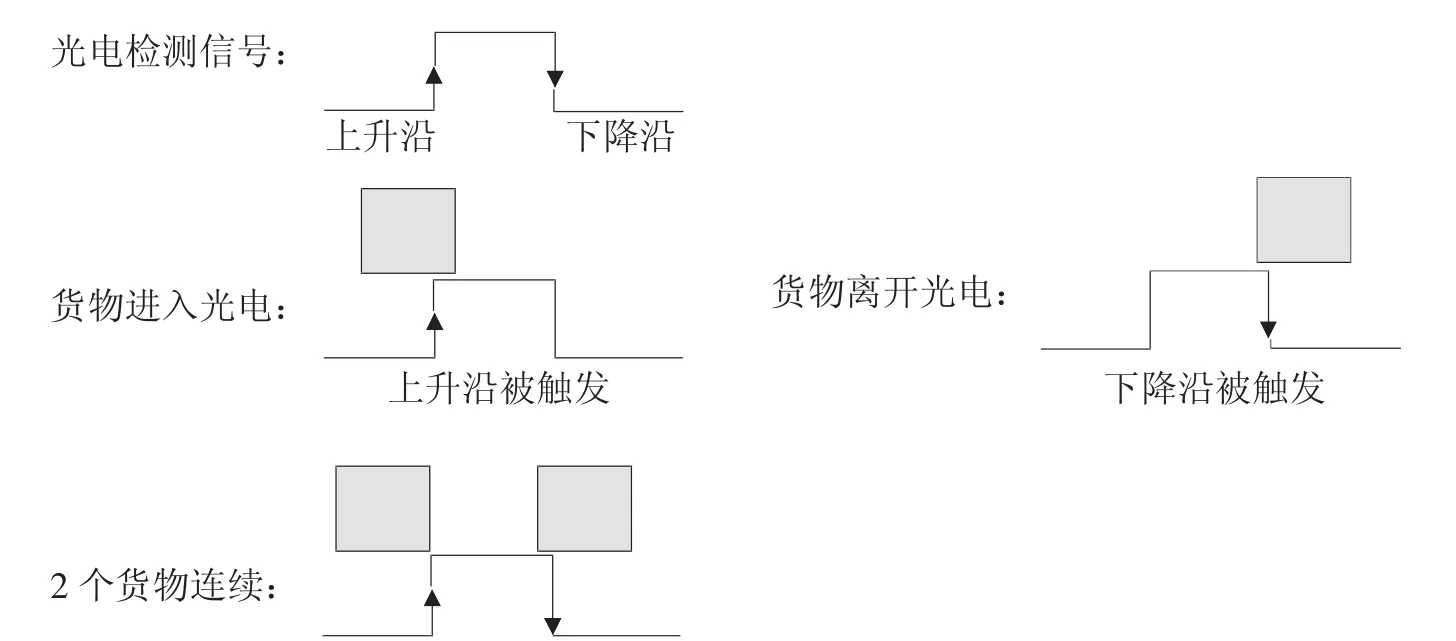

根据光电开关的工作机制,在快递包裹经过光电时形成的信号来判断货物的一些特征。光电开关检验信号处理原理简图如图4所示:

图4 光电开关检测信号处理原理简图

5 供件区单件流控制

使用以下方式多重保障货物在经过自动条码扫描仪前实现单件流,即包裹与包裹不紧靠、不堆叠、有足够间隙。

(1)人工卸货或放置货物时,在胶带机上进行网格化处理,保证在一定距离范围内,仅存在唯一一件货物,且面单即货物的条形码朝上;

(2)放置货物后,利用输送机与输送机之间的间隙,前段输送机和后段输送机的启动和停止来进行货物与货物之间的间距控制(gap控制);

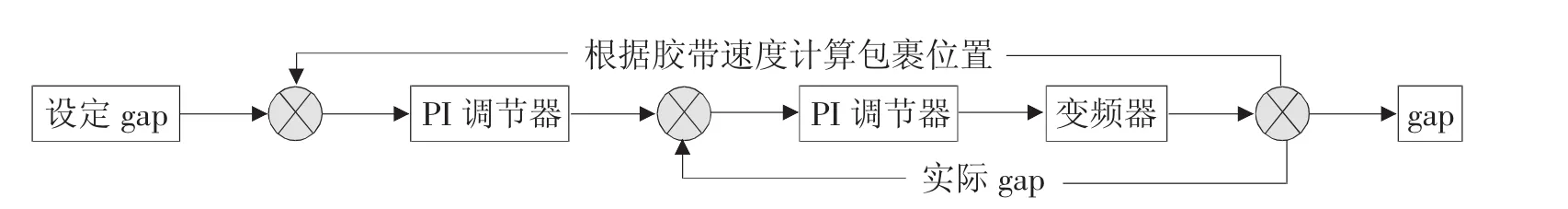

光电信号作为触发信号,利用光电信号计算货物长度/货物与货物之间的间距(gap)。单件流间距控制原理框图如图5所示:

图5 单件流间距控制原理框图

其中:V2:第二段输送机速度,m/s;V1:第一段输送机速度,m/s;T:时间,s。

6 机器人准确跟随包裹运动及分拣控制原理

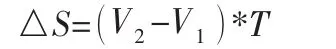

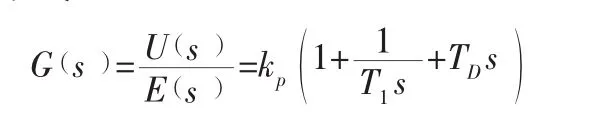

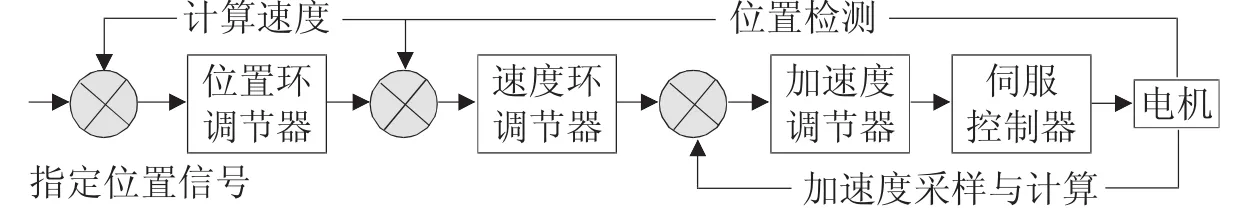

根据桁架机器人伺服控制原理,采用速度环、位置环和加速度环的三闭环控制算法。包裹在输送线上动态移动,桁架在X/Y/Z方向上,对货物/包裹进行动态跟随。桁架机器人分拣仿真示意图如图6所示。

①输送机位移(m):s=v*t,v:胶带线速度(m/s),t:时间(s);

②包裹 (货物) 长度 (m):L=S下降沿-S上升沿;

③包裹 (货物) 间隔 (m):△L=S上升沿-S下降沿;

④包裹(货物) 宽度/高度(m):光栅反馈值。

(3)利用多段输送机,进行速度差控制,后段输送机比前段输送机速度提高,利用以下公式计算位移差:

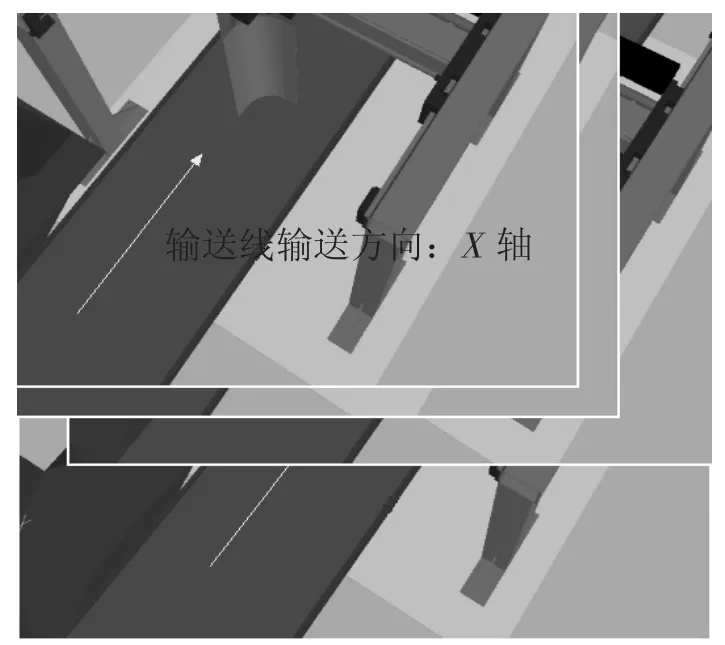

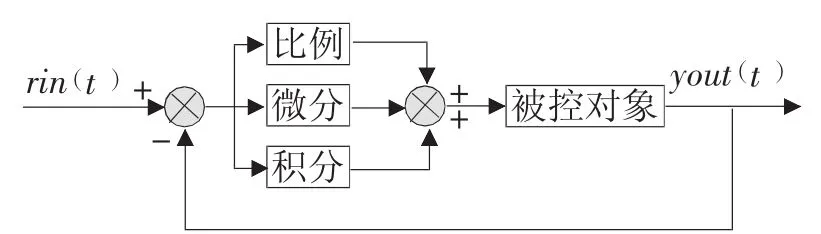

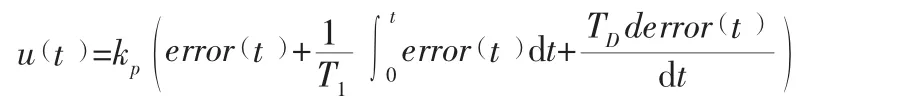

其控制原理图如图7所示:

对典型位置环、速度环及加速度环采用PI、PD或PID调节器的方式。

在通用控制系统中,控制器最常用是PID控制。PID控制系统原理框图如图8所示:

图6 桁架机器人分拣仿真示意图

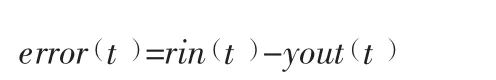

PID控制器是一种线形控制器,它根据给定值rin(t)与实际输出值yout(t)构成控制偏差:

PID的控制规律为:

或写成传递函数的形式:

图7 三闭环控制系统原理框图

式中,kp为比例系数;T1为积分时间常数;TD为微分时间常数。

简单说来,PID控制器各校正环节的作用如下:

(1)比例环节:反映偏差信号error(t),抑制或放大偏差,减小或加快系统的调节速度,kp越大,则系统调节速度越快。

(2)积分环节:主要用于消除偏差,提高系统的无差度。积分环节调节过快,则会产生超调。

(3)微分环节:反映偏差的变化速率,减少调节时间。

在本系统中,优先采用PI控制器。因输送机在启动和停车过程中,要保证不同形状和重量的包裹在输送机上不产生相对位移,需要加速度非常的平缓。因此,加速度控制环采用PID调节器。

7 具体系统设计

采用服务器和客户端(管理层、现场层)的模式,开发相应的系统软件平台,实现系统数据的实时展示。

采用Microsoft Visual studio 2010开发环境的ASP.NET开发平台和Microsoft SQL Server 2008关系型数据库来实现。

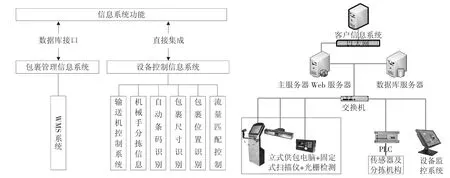

(1) 总体框架图(如图9所示)

图9 总体框架图(左)硬件架构图(右)

包裹管理信息系统:对包裹的状态、条码、路向信息等进行管理与对接。

设备控制信息系统:对机械臂、输送线、条码扫描仪等进行数据采集与数据分析处理。

(2)包裹管理信息系统与WCS仓库管理信息系统之间进行数据交换对接交换如下信息:

①包裹条码:包裹的唯一标识;

②包裹路向信息:关键信息,进行分拣调度的依据;

③包裹仓库位置:可选择信息;

④包裹发车信息:对包裹的时效性进行记录和追踪;

⑤包裹分发信息:对包裹状态进行跟踪和记录;

⑥包裹自身信息:长、宽、高、重量、包装材质,以便进行校核或直接利用原始信息进行分拣。

(3)设备控制信息系统

①对PLC控制系统的数据进行分析、归纳和处理。快递分拣行业主要设备为输送机,包括电气部分(变频器、伺服控制器、传感器、指示灯等)和机械(电机、胶带等)两部分。

PLC控制系统架构图如图10所示:

图10 设备控制信息系统示意图

控制方式:

A.主控制器通过现场IO柜采集现场就地操作箱的各状态后采取预设的控制方案控制各现场电机启停。

B.主控制器通过现场IO柜采集远程I/O(按钮、急停等输入点)的状态,并控制接触器、蜂鸣器、塔灯等输出点的状态。

C.主控制器收集各设备状态并显示于主控柜触摸屏,通过触摸屏可操作现场设备,并通过各状态信息应对各种工况,例如:堵塞、急停、故障等。

控制功能:

A.线体启动停止复位功能:可以通过主控制柜、触摸屏、总控进行操作。

B.线体启动停止顺序:启动时从下游依次逆序启动,停止时从上游依次顺序停止。

C.线体休眠唤醒功能:当入口光电长时间没有检测到货物通过,则将线体停止运行,进入节能状态;当检测到货物到来,则将线体唤醒运行。

D.线体休眠唤醒顺序:线体进入休眠时从上游依次顺序休眠停止,唤醒时从上游依次顺序重新启动。

E.阻塞检测功能:线体在转弯机及相关易卡包位置加装光电检测器件,当此处光电长时间遮挡的话,系统报阻塞故障,立即停止上游设备。

F.阻塞停机顺序及复位重启顺序:阻塞停机时,上游立即停机;阻塞问题处理复位后,上游依次逆序重新启动。

G.紧急停止功能:在线体设备位置均装有急停开关,一旦出现异常涉及到人身和设备安全的情况下,可以按下附近急停按钮,此线体立即断电停机,相关线体停止货物进入,系统塔灯发出相应的报警信息。

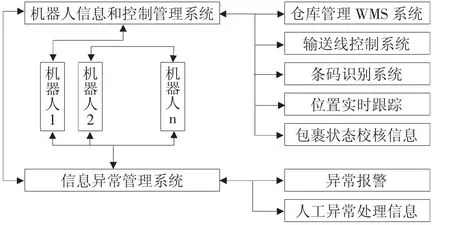

②桁架机械手分拣信息系统:对机器人进行监控和控制,并和其它系统进行实时数据交换,以进行分拣。

桁架机械手分拣信息系统流程图如图11所示:

A.机械臂的分拣机构采用挡板,对应最大尺寸包裹所适用的规格;

B.机械臂在线体上的分拣为动态分拣,先将机械臂和线体保持同速然后实施分拣;

C.包裹分拣后机器人退回原点位置或者跟随下一个包裹的分拣路径,以三轴(X/Y/Z)分拣4路向(A/B/C/D)分析,存在12种跟随路径:A-B、B-C、B-D、C-D、A-D、A-C、B-A、C-B、D-B、D-A、D-C、C-A;以单轴(Y) 分拣2路向(A/B)分析,存在2种跟随路径,A-B或B-A;

D.针对不同重量的包裹,机器人会调节放置速度以提高分拣的可靠性和成功率。

三轴机械臂安装示意图如图12所示:

图11 桁架机械手分拣信息系统流程图

图12 三轴机械臂安装示意图

8 实际分拣效能分析

(1)采用单桁架机械臂,在某分拣中心成功应用,完成了9条通道的自动分拣作业。理论机械分拣效率达到:6 000件/小时,实际分拣效率5 000件/小时。适用包裹尺寸范围:70mm≤最长边≤400mm,50mm≤次长边≤320mm,最小边≥1mm,属于中小件分拣作业。单桁架机械臂分拣安装图和实际图如图13所示:

图13 单桁架机械臂分拣安装图(左)和实际图(右)

(2) 采用三桁架机械臂(xyz三方向),在试验场地成功应用,完成了4路向自动分拣作业。理论机械分拣效率达到:3 600件/小时,实际分拣效率2 500件/小时。适用包裹尺寸范围:70mm≤最长边≤700mm,50mm≤次长边≤600mm,最小边≥10mm,属于大中件分拣作业。

三轴机械臂分拣实验线如图14所示:

图14 三轴机械臂分拣试验线

9 小结

通过多次理论和仿真分析、计算,并经过多场地实际验证,桁架机器人自动分拣系统完全可行,相比人工分拣的1 200~1 800件/小时效率,有显著的效能改善,且大大节约了人工,降低了人工作业劳动强度,采用加速度闭环控制,能平缓地接近包裹并相对柔性地进行分拣,同时,其可根据场地大小配置不同规模,灵活方便,为分拣提供了一种先进的作业模式,值得推广使用。

[1] 刘玉绒,杨效良.实用新型[P].中国专利:专利号,ZL 2016 2 0096457.1,2016-11-30.