内蒙古某资源综合回收利用选矿厂回水循环处理研究

2018-03-15刘春光王丽明李宏静

刘春光 王丽明 李宏静 贾 佳

(包钢集团矿山研究院(有限责任公司))

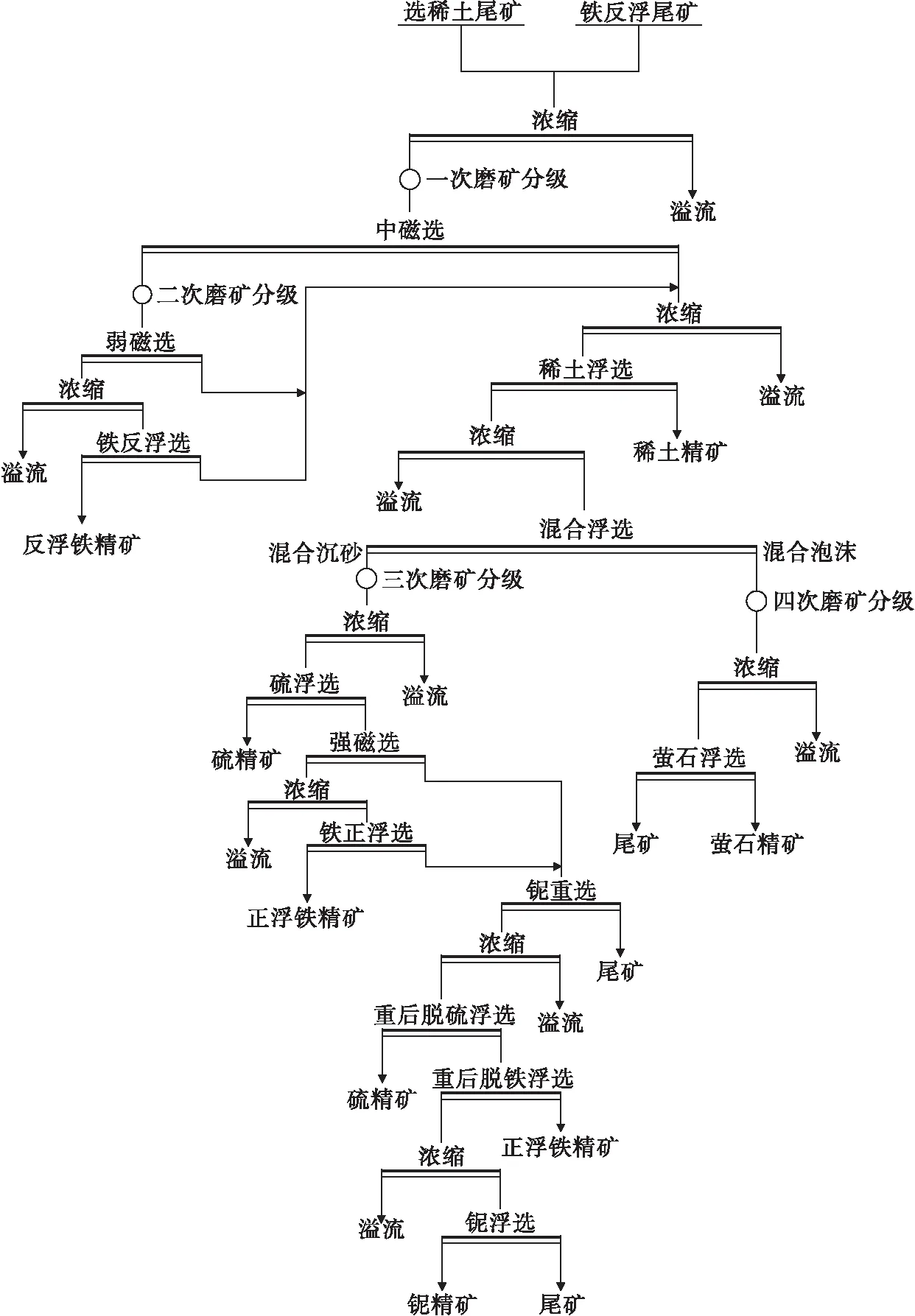

内蒙古中部地区某矿是举世瞩目的铁、稀土、铌、钍等多金属共生矿,是西北地区储量最大的铁矿。该矿经过多年的试验研究,积累了铌、萤石等资源的选别、回收经验,于2012年9月开工,历时3 a时间,在2015年10月建成矿产资源综合回收利用选矿厂。该选矿厂由7个车间、15个浓缩大井及9个泵站组成,主要工艺流程为一段磨矿—中磁—二段磨矿—弱磁—铁反浮选—稀土浮选—混合浮选—混合浮选泡沫四段磨矿—萤石浮选,混合浮选沉砂三段磨矿—硫浮选—铁正浮选—铌浮选,最终得到铁精矿、稀土精矿、铌精矿、硫精矿、萤石精矿5种精矿产品。

该选矿厂的给矿为包钢选矿厂和其他选矿厂输送的强磁尾矿,-0.074 mm粒级含量80%~90%,经预先分级及一段磨矿后粒度为-0.074 mm含量97%,中磁选尾矿作为后续稀土浮选的给矿,中磁选精矿经二段磨矿、分级后粒度为-0.045 mm含量95%,然后进行弱磁选和铁反浮选作业,铁反浮选的尾矿直接打入一次浓缩大井;稀土浮选给矿为中磁尾矿(-0.074 mm含量97%),稀土浮选药剂制度为:稀土捕收剂SR用量0.7 kg/t,抑制剂水玻璃用量1 kg/t,起泡剂2#油用量100 g/t;稀土浮选尾矿作为混合浮选的给矿,混合浮选药剂制度为:抑制剂水玻璃用量1.5 kg/t,捕收剂SF用量为900 g/t;混合浮选泡沫进行萤石浮选,粒度为-0.028 mm含量70%,萤石浮选药剂制度为:捕收剂SF用量300 g/t、pH调整剂SHS用量1 kg/t、抑制剂SY用量1.5 kg/t,萤石浮选尾矿打入一次浓缩大井;混合浮选沉砂进行脱硫作业,丁基黄药用量700 g/t,2#油用量150 g/t;铁正浮选作业中捕收剂SZ用量5 kg/t,抑制剂氟硅酸铵用量16 kg/t;二次脱硫、脱铁后的尾矿作为铌浮选的给矿,铌浮选药剂用量为:氟硅酸铵用量2 kg/t、活化剂用量20 kg/t、CMC用量400 g/t、捕收剂SN用量4 kg/t、草酸用量700 g/t、2#油600 g/t,铌浮选后的尾矿进入一次浓缩大井。

选矿厂自生产调试以来,由于上述流程药剂种类多、用量大,尾矿采用膏体堆放,生产水直接回用,残余药剂互相干扰,造成水系统浑浊及含药量较高,严重影响了正常生产,对于正浮选铁、选铌系统的影响尤其严重,为消除上述影响,研究人员进行了大量的现场调查和试验研究,并提出了解决方案。

1 生产调试现状及相关问题

目前,选矿厂循环水十分浑浊,对各浮选作业选别效果影响很大,主要体现在以下几方面:

(1)一次浓缩大井难沉降,沉降面积和时间不足,溢流水中固体悬浮物(SS)含量不稳,最高时固体悬浮物(SS)含量可达3%。

(2)浓缩大井浓度不稳定,驱动负荷上升明显,后续流程给矿浓度低,浓缩大井达不到浓缩要求。

(3)系统全部运行后,由于水质达不到要求,各浮选作业甚至包括重选、强磁选的选矿效果均受到严重影响,分选指标显著下降,仅通过药剂调整难以使选矿指标得到好转。

因此,循环水水质问题已经成为制约该选矿厂调试工作正常进行的关键因素,消除循环水水质对生产调试负面影响的工作迫在眉睫。

2 水质问题成因分析

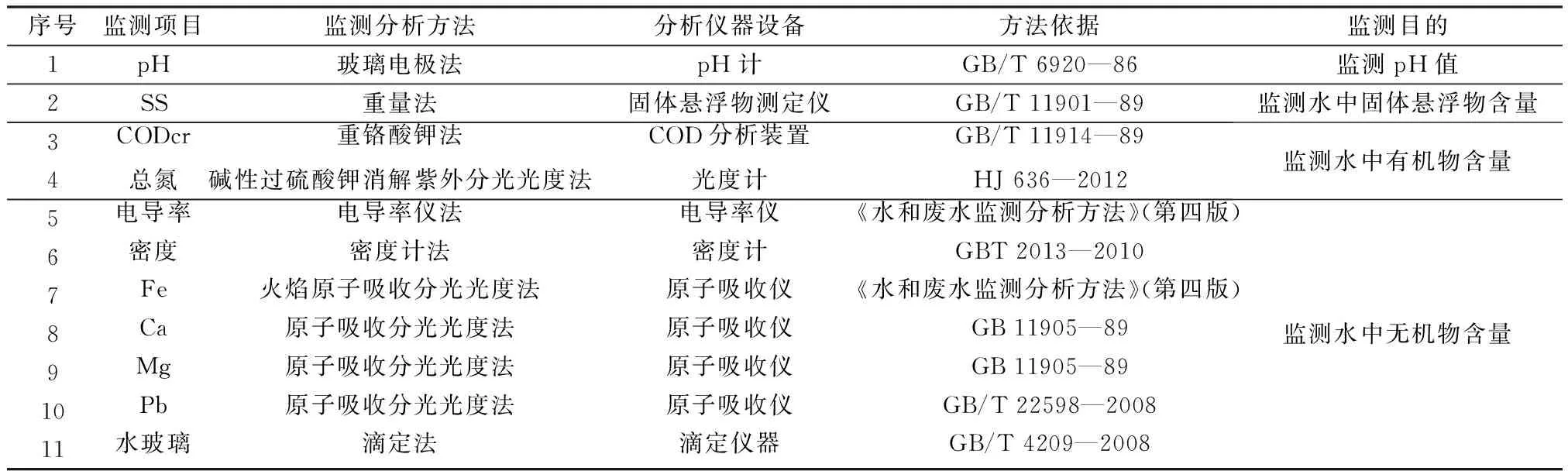

2016年5月到2017年2月,对该选矿厂循环水系统进行了细致的调查研究,经对现场生产流程了解及对现场水循环系统流程的考查,并结合试验室模拟再现试验初步确定了影响因子及影响程度。水质检测分析方法见表1。

表1 水检测分析方法

研究人员分别对一次浓缩大井的溢流水、二次浓缩的溢流水、选铁澄清池回水、选铌φ45 m浓缩大井溢流水、选铌循环水泵站、选铌澄清池等位置取水样,进行水质分析,分析结果见表2。

表2 回水水质监测数据

mg/L

采样地点分析项目及含量pHSSCODcrAsGaMgKNaZn色度1次浓缩溢流8.014310082.082.370.310.110.100.460.0121002次浓缩溢流7.857295084.222.510.380.180.150.380.022100选铁澄清池回水6.742265076.872.120.240.100.030.440.012100选铌浓缩大井溢流6.681295079.332.350.270.170.070.360.022100选铌循环水泵站6.653270078.212.280.280.200.080.300.012100选铌澄清池溢流6.724255077.532.200.330.150.120.410.012100

注:除pH值、色度外,其他数据单位均为mg/L。

通过对水样的分析发现,这几处采样点水样外观呈米汤色,且浊度均较高,有大量的固体悬浮物。这是由于在选矿过程中添加了大量的水玻璃使矿浆中的微细泥尘形成一个很稳定的胶体分散系,在自然状态下即使静置半个月,水质也不会澄清。其主要污染因子为SS、As、CODcr,其中SS与As含量极高。同时检测到水中的钙、镁、钠离子含量较高,对浮选过程有很大影响。

通过以上数据分析及生产流程研究得出以下原因分析:

(1)选矿厂设计生产回水流程时没有充分考虑选矿相关药剂的消除及降解问题。选矿厂采用尾矿膏体排放方式,生产排水直接回用,整个选矿厂回水系统同供水系统设计为一个直接流程,生产净环水同澄清池回水直接连通,没有回水药剂处理系统,造成回水中相关脂肪酸类药剂、羟肟酸类药剂、水玻璃等在水中富集,且没有经过尾矿库循环、沉淀、自然降解的过程就返回供水系统,造成供水系统水质很差。

(2)矿物嵌布粒度细,原生和次生矿泥含量高是导致问题存在的根本原因。由于该选矿厂综合回收流程复杂,随着对铁、稀土、硫、萤石、铌等矿物的依次回收,目的矿物嵌布粒度越来越细,铁、稀土的嵌布粒度在70μm,铌的嵌布粒度在20μm。磨矿不合理及细磨产生的大量微细矿粒和次生矿泥悬浮于循环水中,这些微细矿泥比表面积大、质量小,且一般带负电荷,同种电荷相互排斥,最终形成稳定的胶体化悬浊液平衡体系,难以用常规方法沉降。

(3)水中残存的各种有价金属离子及选矿药剂不断累积和交互影响使得水体系呈胶体化,致使微细粒固体颗粒更难沉降。该选矿厂生产工艺流程见图1。

图1 资源综合回收利用选矿厂生产工艺流程

由图1可见,该选矿厂生产工艺流程复杂、药剂种类多、用量大。选矿过程中加入的各种药剂不可避免的会部分残留在循环水中,随着连续生产的不断推进,水中各种残存物不断累积叠加。此外,矿石本身也会溶解产出Fe3+、Ca2+、Mg2+等金属离子,这些金属离子会改变水的电导率和离子强度,影响矿物表面对浮选药剂的吸附,进而影响浮选效果。

(4)水中残存的大量水玻璃具有强烈的分散作用,增大了微细矿泥表面自由能,克服和对抗微细矿泥的互凝作用,造成循环水中的固体悬浮物难以沉降。高盐水中的无机物改变了水的物化性质,造成水体系的胶体化。此外,其他有机物的存在也会阻碍微细粒固体颗粒的沉降。

(5)该选矿厂与热电厂在同一个厂区内,共用一套循环水系统,热电厂在生产除盐水的同时,每小时约产生100t的重盐水,重盐水直接排入生产水循环流程中,导致水中含有大量的Ca2+、Mg2+、K+、Na+。

(6)现有的水处理系统在生产中经常瘫痪,微细固体颗粒在回水中悬浮不易沉降,在用的回水循环沉降药剂效果不好。

目前选矿厂采用聚丙烯酰胺沉降方案处理回水,但效果不好(回水泥含量高达3%),且絮凝沉降下来的矿泥不紧实,沉降的矿泥会与水再次混合致使回水处理系统失去作用,对于已经呈胶体化的水质,必须先进行失稳处理,才能有效沉降。因此,需改善絮凝沉降方案,提高絮凝沉降的速度、澄清度及絮团的紧实度。

3 现场试验研究

3.1 试验室小型试验

由于现场水玻璃用量大,对水质有很大影响,为去除回水中残留的水玻璃,试验选用高效的沉降方案和水处理剂,降低回水中泥的含量。

在选矿流程中,水玻璃作为主要的浮选药剂用量巨大,在回水中残存量很大。水玻璃在水中呈胶体状存在,使回水中大量难以沉降的悬浮物处于悬浮均匀分布的状态,具有一定的稳定性。通过小型试验研究发现,通过添加酸、碱或强电解质等可使回水中的悬浮物解除稳态,回水中的As可在较高pH值条件下与多种金属形成难溶化合物。在该研究中采用加入石灰乳的方法来达到破坏水中胶体稳定性的目的。

3.1.1 试验方法

在水样中加入适量的石灰乳,控制不同的pH值,在搅拌速度120r/min的条件下搅拌10min后加入不同的絮凝剂,观察混凝过程的水力条件和形成矾花的试验现象。

(1)凝聚阶段。凝聚阶段是絮凝剂加入烧杯中与水样快速混凝在极短时间内形成微细矾花的过程。在絮凝过程中,水样更加浑浊。由于絮凝阶段要求水流能产生激烈的湍流,因此需要进行快速搅拌,搅拌速度300r/min,搅拌时间在30s左右。

(2)絮凝阶段。絮凝阶段是矾花成长变粗的过程。该阶段要求有适当的湍流程度,因此以150r/min的速度搅拌5min,再以50r/min的速度搅拌4min直到矾花呈悬浮态且停留时间保持在10~15min。在絮凝阶段后期可观察到大量矾花聚集并缓缓下沉,形成表面清晰层。

(3)沉降阶段。为絮凝物沉降过程。该阶段要求水流缓慢、缓缓搅拌,因此以20r/min的速度搅拌5min,再沉静10min。在沉降过程中可观察到大量粗大的矾花沉积杯底,澄清水位于上层,剩余的粒径小、密度小的矾花在缓缓下降的同时还在相互碰撞结大,在该阶段后期余浊基本不变。

接下来进行混凝试验,混凝试验所用仪器为六联混凝搅拌器。在水量1 000mL的条件下先以300r/min的转速搅拌3min,再以50r/min的转速搅拌10min,静置20min后用虹吸法于液面下2cm处取上清液200mL进行相应指标的分析,确定最佳的反应pH值和絮凝剂用量。

通过不同的药剂对比分析发现,在pH值≥11的条件下,采用聚合硫酸铁与聚丙烯酰胺混合用药的方法有较佳的混凝性能,生成的矾花大、沉降快,且消耗的药剂少,能节省大量药剂成本。因此采用聚合硫酸铁+聚丙烯酰胺进行药剂用量试验和絮凝沉降试验。

3.1.2 试验结果

絮凝剂用量试验结果见表3。

表3 石灰-聚合硫酸铁、聚丙烯酰胺用量试验结果

由表3可知,加入聚合硫酸铁和聚丙烯酰胺后的絮凝渣较易沉降,在絮凝剂用量<10mg/L时,SS含量和As含量迅速降低,但上清液仍较浑浊,絮体不大,絮凝渣压缩性一般;在絮凝剂用量为10mg/L时,SS含量、As含量已经很低,上清液清澈,有较大絮体且絮凝渣压缩性好。随着絮凝剂用量的增加,试验现象变化不大,考虑到成本因素选择絮凝剂用量为10mg/L。在此条件下进行回水的絮凝沉降试验,试验结果见表4。

表4 回水絮凝沉降试验结果

由表4可知,加入石灰和絮凝剂反应15min内,水样中的絮体沉降速度很快;20min后,沉降速度越来越慢,属于减速沉降阶段;60min后,絮凝渣越来越紧实,属压缩沉降阶段,该阶段渣水比为1∶3;120min后絮凝渣压缩过程基本完毕,此时渣水比为1∶6。

通过石灰-絮凝沉降法处理该类选矿回水具有节省投资、效率高、效果可靠等优点,缺点是增加了水中的Ga2+、Mg2+含量,对浮选效果有一定影响。

3.2 现场工艺流程优化改造

在进行试验室小型试验的同时,现场也进行了工艺流程优化改造,改造的目的是为了增加一次浓缩沉降面积,优化回水系统流程,减少一次浓缩负荷量。

除资源综合利用选矿厂外,厂区内还包含包钢选矿厂搬迁过来的选铁作业区和北方稀土集团的选稀土作业区,整个厂区共用一套循环水系统,但目前在用的澄清池、中和池等水处理构筑物仅能满足生产用水的浊度、酸碱性要求。

选铁作业区的药剂投加量为水玻璃1kg/t,GE-28为0.8kg/t;选稀土作业区的药剂投加量为水玻璃7kg/t,捕收剂为1.5kg/t;而资源综合利用选矿厂的药剂投加量更是远远超过了选铁作业区与选稀土作业区的总和,仅水玻璃的用量已超过13kg/t。浮选作业投加的药剂能随尾矿及精矿底流带走一部分,而残留药剂以及反应后的溶解性无机盐将在循环水系统中不断的富集。

循环水系统共设置澄清池10座(其中6座位于资源综合利用选矿厂区域,澄清池出水进入总供水泵站净环水吸水池),单座澄清池直径φ29 m,处理浊环水量5 025 m3,澄清池配套絮凝加药间以及排泥泵站。最终全部尾矿将要排入一次浓缩系统,一次浓缩大井直径φ40 m。经现场统计,排入一次浓缩系统的总矿浆量为3 700 m3,已超出了一次浓缩大井的处理能力,因此现场进行了以下整改:

(1)将资源综合利用选矿厂原选铌前浓缩池φ45 m大井改造,原大井矿浆直接短接给矿,将其用于选稀土作业区1 800 m3溢流浊水的沉降处理用,改造添加了全自动加药系统,通过添加聚丙烯酰胺,将选稀土作业区的溢流浊水中的细泥团聚沉降,直接通过尾矿管道输入一次尾矿浓缩系统,较以前矿浆量大大降低,现排矿浆量为200 m3/h,减少了一次浓缩系统的负荷,同时直接有1 600 m3澄清水回用系统。

(2)将原资源综合利用选矿厂稀土浮选前φ60 m浓缩大井改造,将选铌区域原重选厂房排尾矿800 m3/h的矿浆排入该大井中,将原系统功能利用稀土选别的备用φ60 m大井来实现,改造添加了全自动加药系统,通过添加聚丙烯酰胺,将重选区域的尾矿浆提前沉降回水,尾矿通过尾矿管道输入一次尾矿浓缩系统,较以前矿浆量大大降低,现排矿浆量为200 m3/h,减少了一次浓缩系统的负荷,同时直接有600 m3澄清水回用系统。

通过以上系统的改造,一次浓缩尾矿处理系统来矿浆量明显减少,由原来的3 700 m3/h降为1 500 m3/h,减少了2 200 m3/h,经试验测得溢流中最大颗粒的沉降速度为23.71 mm/s,对所需浓缩面积进行计算:

A=Qd(R1-R2)K1/(86.4μ0K)

式中,A为所需浓缩面积,m2;Qd为给入浓缩机的固体量,t/d,Qd=10 800 t/d;R1为浓缩前矿浆的液固比,R1=2.33;R2为浓缩后矿浆的液固比,R2=0.82;μ0为溢流中最大颗粒的自由沉降速度,mm/s,μ0=23.71 mm/s;K1为矿量波动系数,K1=1.2;K为浓缩机有效面积系数,K=0.95。

经计算得A=5 672 m2,现条件满足生产工艺要求。通过以上现场改造,尾矿一次浓缩的沉降面积由原来的1 256 m2增加到5 672 m2,微细矿粒的沉降时间得到保证。

4 下一步需要继续开展的研究方向

(1)循环水中不断富集的药剂以及含盐量会对选别工序以及给水系统产生影响,需要进一步研究如何去除水中对选矿有负面影响的高价金属离子。另外,水中残存的对选矿有负面影响的有机物进行去功能化或脱除处理也是下一步需要研究的方向。具体可采用以下几种方法:①有机物处理技术:吸附-过滤技术、吸附-沉降技术、氧化技术、吸附-氧化技术、气浮技术;②脱泥技术:凝聚-吸附-絮凝技术;③过滤新技术:磁选脱药技术、助滤剂新技术、化学脱药技术;④无机物及离子脱除技术:沉淀技术、吸附-沉淀技术、离子交换技术。

(2)针对不断升高的循环水含盐量设计建议可采用排污的方式,通过尾矿系统定期排放掉一部分高浓度循环水至尾矿库或者其他大型蓄水构筑物,停留较长时间后,部分药剂结晶析出,上清液可回用至选厂,而排污的过程中暂时通过补加新水来降低循环水系统的含盐量和药剂量。

(3)水系统的除盐可考虑采用膜滤等方式,但由于水系统循环水量较大,且选别工艺添加大量的水玻璃可能会影响膜处理效果,膜处理前需增加前期预处理,但这种水处理方式比较昂贵。