铜冶炼生产过程在线控制系统设计与实现

2018-03-15马晓

马 晓

(西安航空职业技术学院,陕西 西安 710089)

铜冶炼生产过程使用的在线控制系统涉及到计算机技术、冶金工艺学、检测仪表、统计学、自动化技术等技术,该系统的设计可以在很多领域使用,比如:转炉、富氧顶吹炉、阳极炉等[1]。该系统设计可以极大的促进我国有色金属冶炼行业的发展,同时也能通过计算机技术建立更为先进的控制系统,提高冶炼水平。闪速熔炼和闪速吹炼是该系统设计中的主要部分,其具有耗能小、节能,提高产能的优势。

1 铜冶炼在线控制系统相关技术

铜冶炼在线控制系统,就是从“双闪”自动控制级(DCS)中获得整个试件发生的相关参数,再根据这些参数或者是数据,对整个事件进行性质分析和判断,主要包括:数据采集,利用数据计算出相应的控制参数,之后将设定值输出,发送到控制级,从而建立一个闭环系统,也可以成为正馈控制[2]。而反馈控制,就是对一些反馈数据进行修改,闭环控制系统就是对闪速熔炼炉工作过程进行控制。

1.1 冶金数学模型

在铜冶炼生产过程中建立在线控制系统,使用数学模型可以更好的促进闪速吹炼炉和闪速熔炼能够达到规定的最佳值进行工作,同时也能减少燃料的消耗,从而实现节约资源的目的;另外,将炉温控制一定的范围内,可以延长炉体的使用寿命,达到保护炉壁的作用,从而减少维修的资金。

冶金数学模型的构成包括:闪速吹炼控制模型、闪速熔炼控制模型、在线统计分析模型等。

1.1.1 闪速吹炼控制模型

它是建立在闪速吹炼工艺基础上,结合金属物料与热的平衡模型,将闪速吹炼中粗铜与氧硫的比值以及炉况的稳定作为目标,使用智能优化算法来获取系统运作的动态最佳值,从而实现对生产现场的控制[3]。在整个闪速吹炼过程中主要是根据机理模型进行建立的,再利用获取的现场取样数据,建立计算仿真模型,从而实现对系统的数据优化控制和预测。

1.1.2 闪速熔炼平衡控制模型

该模型就是利用统计分析算法和平衡常数法对现场实际操作进行分析。在建立整个控制模型中,系统需要对冰铜中的硫品位、冰铜温度、渣中铁硅比等因素进行分析,相应的计算操作参数有:燃料量、热风、氧气需求量等,对这些参数进行调节。

闪速吹炼炉工艺和闪速熔炼炉工艺是整个系统的重要部分,闪速熔炼包括:闪速熔炼炉、热力系统、干燥系统、配料系统、废热锅炉、电收尘等结构[4]。该工艺就是将不同产地的铜精矿根据相应的配料,完成冶炼。

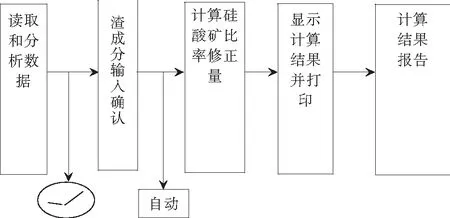

闪速熔炼系统具有多个功能,其中也包括熔炼冶金的数学模型,这里主要分析在线控制功能。在线控制系统,主要是对渣温控制和冰铜品位进行计算。首先需要利用天然气和氧气浓度对反应塔进行控制,使闪速熔炼炉可以根据工序将冰铜品位目标值产出。利用计算机对反应塔上的天然气量和塔氧气量进行在下设置,从而达到控制的目的。关于渣成分拣的流程见图1。

图1 渣成分检查的流程

1.1.3 在线模型统计分析

在铜闪速炉冶金模型中,主要是分析每个物料元素的关系,以及热量产出和投入的关系,建立相应的线性方程,得出相应的参数值,之后根据这些数值对目标进行连续性的控制,在工况被干扰时,模型计算的结果也不会受到未知的突变情况。但是要有一些条件与参数的规定,在建模过程中,会出现精确度受影响的情况,这时操作数值也会存在很大的误差,所以建立实际反馈,这样系统可以通过多次分析和检测,对参数值的波动进行控制,从而保证系统的正常工作。

1.2 在线控制系统的软件

1.2.1 软件控制系统的分析

在整个铜冶炼生产在线控制系统中,主要是根据闪速吹炼、闪速熔炼系统控制中得到生产过程发生的实践,采集一些定时参数,之后分析这些事件发生的规律,利用模型进行计算,获得最佳的控制值,从而建立一个闭环控制系统。在这个系统中软件模块使用了3层面向对象框架:领域层、表现层、数据源层。领域层是为整个系统建立核心的模型,在服务器上进行工作的;表现层是对用户的请求进行处理,并显示结果,在操作站进行工作;数据源层是实现与外围接口的通讯。这些结构的设计,提高了整个系统的灵活性、可扩展性,在模型或是接口部分发生变化时,只需要将相关代码进行调整,根据组件需求进行修改,从而实现系统的改进等。

1.2.2 软件资源模型的使用

软件资源模型部分需要建立三维模型,主要包括管理和维护、过程维护和技术实现等部分。在过程维度方面,主要将软件开发的过程进行抽象,根据软件使用的周期理论,把这个系统中的概要设计、需求分析、程序编码、详细设计、测试等与需求进行分析。技术实现方面,主要包括物理平台(服务器、网络系统、PC等),软件开发技术平台(数据库、操作系统和开发工具),辅助项目管理工具。从管理方面分析,该系统主要是对每个层面进行管理,比如时间管理、质量管理、范围管理、成本管理和综合管理等。

2 铜冶炼系统关键模块的设计和实现

2.1 流程模块设计

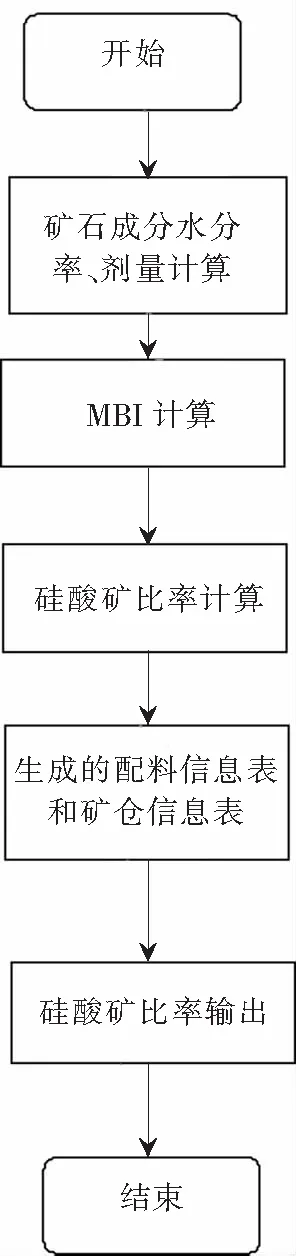

该系统的设计整体都是采取了面向对象的方法。首先,是配料计算功能,根据矿仓中产出的精矿量和成分进行分析,分析冰铜品位和目标Fe/SiO 等,之后计算硅酸矿仓中的硅酸矿与精矿总量的比值。

计算配料是熔炼操作人员进行,前提条件是料仓的皮带是运行良好的,如果是出现了变化,这时需要工作人员启动终端上的配料计算数据进行操作[5]。应对这些突变情况,终端设置的特定变化数据包括:各矿仓给料比、矿仓中每种矿石的变化、目标Fe/SiO 的变化、冰铜品位的变化等,利用MB1进行计算,同时也能将硅酸矿的比率进行计算出来,从而产生新的配料表[6]。关于配料计算的流程图见图2。

2.2 模块体系结构设计

铜冶炼在线控制系统模块比较多,完成的业务也比较繁杂,建立的数据库也比较困难,所以,这里主要分析关键业务和模块。在软件系统中主要的模块包括3部分:服务器端模块、接口模块和客户端模块[7]。

2.2.1 服务器端模块

主要包括:模型计算子系统、进程管理系统、预处理子系统、实时打印子系统、统计计算子系统等,服务端主要是用C/C++语言进行开发,使用的编译器是IBM CC。其中除了热平衡、化学成分、金属平衡等计算模块以外,其他系统都是建立可对立性的进程,热平衡和金属平衡计算,还有化学成分计算都是建立独立性的组件,从而为模型建立系统服务。

图2 配料计算流程图

2.2.2 接口模块

包括利用实时监视系统对生产缓解,使用化验分析仪器来收集子系统中的数据,还有DCS数据通讯系统,以及上层管理的接口系统等。其中DCS系统是从PI数据库中获得通讯数据,该模块是在DCS操作站上部署,主要收集DCS数据,之后再将DCS数据发送到对应的系统中。化验分析仪利用的是VC++通讯模块进行开发的,同时安装了前端机化验设备。

2.2.3 客户端模块

包括画面监视、系统管理、报警处理。人机界面系统是在熔炼吹炼的操作站间。人机界面使用PI数据库中的PI-ProcessBook工具,以及OCX开发控件来实现的,也可以将PCX嵌入到PI-ProcessBook。控件OCX使用的是VB和VC++进行开发的,开发的内容包括:实时报警、综合查询、测点维护等内容。在线控制的整个系统界面是由系统事件查看、浏览进程状态、修改用户口冷、进程管理等部分构成。该模块是部署在Window设备上。

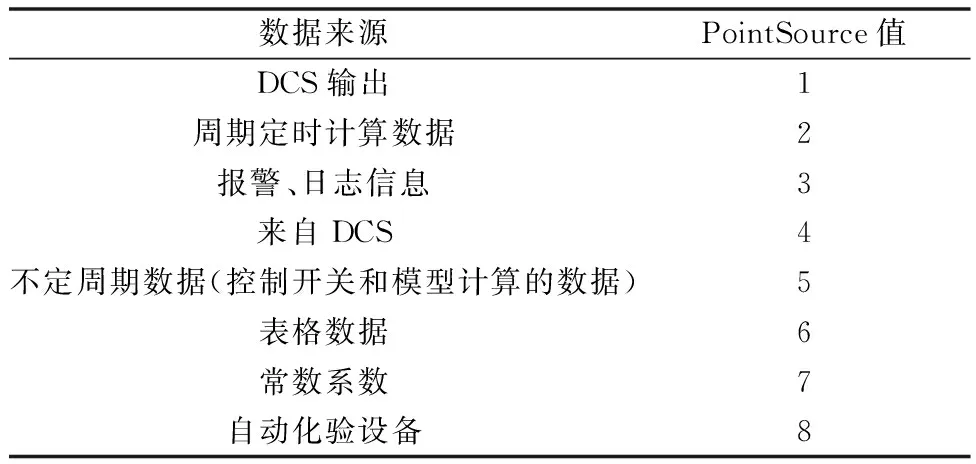

2.3 数据库设计

数据库的建立是为了保证在线控制系统可以更加快速和高效的实现查询和处理现场的数据,同时也能实现随时进行数据计算,并根据要求结果反馈。本次研究主要分析的是PI system数据库系统。该数据库是遵循TCP/IP协议,有三层体系结构和模块化程序技术,可以保证系统进行二次开发。由于PI数据库是从不同地方获得数据,为了保证数据更好区分,这里使用PointSource数据源进行属性区分,这里根据不同来源的数据建立的数据源分析表1。

表1 数据来源描述

3 在线控制系统测试方法

本次分析的在线系统测试方法主要包括以下几种。

1)原理性测试

即根据平衡原理分析结果是否满足要求。根据金属平衡表,对每个成分和物料的总量之和对比看是否相等。分析投入物料成分与投入物料量的产出总量、每个成分量是否相等。根据热平衡表,可以检查出热和入热的平衡度,还有每项结果的中间数知否正确等。比如:保证计算的天然气中的氧浓度不变,根据固定的天然气氧浓度,检查两种结果是否相同。

2)类比测试

在计算结果条件相同的情况,分析该结果与系统结果的一致性,来评价参数的有效性[8]。主要是根据一组以往的生产经验数据,将计算条件变成本系统的条件,观察结果是否一致。

3)正确性测试方法

利用数据库分析画面输出的数据和保存的结果是否相同,对输出的数据进行正确性的测验;还有就是对计算的中间数据进行正确性测试。

4)工艺的合理性检测

分析计算结果是否和精矿量、工艺趋势、烟尘量变更时计算的氧系数和氧浓度符合。还可以对整个系统中的各种工艺系数进行测试。

4 结 论

铜冶炼闪速炉熔炼和吹炼的过程,会受到很多因素的影响,在设计该系统时也可能完全控制每个因素,而且有实践经验缺乏,以及技术资料较少,如何明确控制模型的参数是该系统模型设计的关键。本文为了提供系统设计的优化性,建立了明确的控制目标参数,根据“双闪”铜冶炼的工艺原理和软件测量技术,建立数学模型回归方程对事件出现的数据相关关系进行分析,根据建立的仿真模拟闪速炉冶金反应过程来获得合理的参数,从而实现在下控制的目的。

[1] 史轩. 铜冶炼企业安全风险信息数据库的构建研究与应用[D]. 天津:天津理工大学, 2016.

[2] 冯树旭, 刘义伦. 矿井提升机计算机控制系统设计[J]. 中国锰业, 2004, 22(41):0045-0048.

[3] 伍宪玉, 侯江, 张彩萍,等. 直接从铀矿浆提取铀工艺的生产过程自动控制系统设计与实现[J]. 铀矿冶, 2016, 35(31):195-199.

[4] 徐晓东, 张涛. MACS-K系统在铜冶炼自控系统中的设计与应用[C]// 全国冶金自动化信息网2016年会论文集,2016.

[5] 李景润. 浅议铜冶炼生产计算机仿真模拟系统设计开发和在生产技能训练及考核中的应用[J]. 经营管理者, 2015,43(11):225-226.

[6] Li H, Du K, Sun S, et al. The Distribution Rules of Element and Compound of Cobalt/Iron/Copper in the Converter Slag of Copper Smelting Process[C]// Advances in Molten Slags, Fluxes, and Salts: Proceedings of the 10th International Conference on Molten Slags, Fluxes and Salts 2016.

[7] 郑卫群, 王海波, 张素霞. 铜冶炼含砷污酸处理装置工艺简介及改进特点[J]. 城市建设理论研究:电子版, 2015,31(18):642-643.

[8] 钟永宏, 王拥军, 郑卫群. 阳极保护技术在豫光金铅350 kt/a铜冶炼烟气制酸系统中的应用[J]. 中国有色冶金, 2015, 44(12):56-59.