泥水系统中泥浆管内固液两相流动的数值模拟分析*

2018-03-13陈延伟王志强王影杰张自强

陈延伟,王志强,王影杰,张自强

(长春工业大学 机电工程学院,吉林 长春 130012)

0 引 言

为解决开挖路面施工对环境、交通的影响,提出一种新型的小口径地下管道挖掘机。由于整机外径尺寸较小且内部系统繁杂,而泥水平衡排土方式具有结构简单,占用空间小,输送效率高等优点,因此,选用泥水平衡式排土方式,其主要包括泥水输送系统和泥水处理系统。泥水输送系统是将刀盘切削下来的土渣与泥水舱中的泥浆混合后通过泥浆管道输送到地面上的泥水处理系统中,经过处理后重新调配泥浆送入泥水舱中循环使用[1-3]。

由于泥浆本身属于复杂的固液两相流,使得泥浆管内的泥浆输送情况更为复杂,压力损失更大。不仅要保证泥浆的正常输送,还要克服管道内的压力损失,这就大大提高了对泥浆泵的要求。张宏兵[4]等运用混合模型对水平直圆管内两相流运动进行了研究,获得挟沙油混合流体速度大于挟沙水混合流体速度的结论。汪建兴[5]等研究了细小直角弯管流道的压力损失及迪恩涡特性。何创新[6]等研究了管路泥浆流动局部损失的数值模拟方法。马晓阳[7]等研究了水平90°弯管内水和沙粒两相混合流动特征,给出了水和沙粒混合流动过程中一些重要的流动参数。对于改变参数对泥浆在管路中流动的影响这部分的研究较少。

采用Fluent中混合两相流模型,分析了不同入口流速、不同的弯曲半径、不同的颗粒浓度及不同水平长度对管道内流体的压力速度分布,对提高管道输送效率及延长管道寿命,同时为泥浆泵的控制提供了一定的参考。

1 数学模型

1.1 基本假设

地下管道挖掘机在工作时,泥水系统中泥浆在管道内部的流动为复杂的固液两相流动,且存在管道的限制以及土壤颗粒间的相互影响,使得流动状态非常复杂。在对泥浆管内部流动进行数值模拟时,需要做以下假设[8]:

(1) 液体相(泥浆)为不可压缩流体,颗粒相也为连续介质,且每相的物理特性均为常数。

(2) 固体相(泥土颗粒)视为球形,颗粒均匀,且不考虑相变。

1.2 混合模型控制方程

混合模型求解混合相的连续方程、动量方程、第二相的体积分数方程以及相对速度(滑移速度)的代数表达式如下:

(1) 连续性方程

根据质量守恒定律,可得混合模型的连续方程[9-10]:

(1)

(2) 动量守恒方程

动量守恒定律混合模型所必须满足的基本定律,可通过对所含各相的动量方程求和得混合模型的动量方程为[9-10]。

(2)

1.3 标准k-ε湍流模型

采用标准湍流模型[10-12]:

湍动能K方程:

Gk-ρε

(3)

湍动能耗散率ε方程为:

(4)

式(3)、(4)中Gk的展开式为:

(5)

式(4)中:模型常数C1ε,C2ε,Cu,σk,σε的取值为C2ε=1.92,Cμ=0.09,σk=1.0,σε=1.3,湍流粘度μt采用湍动能和耗散率计算:

(6)

2 网格划分及边界条件

2.1 几何模型

由于泥水系统排出泥土时通过泥浆管路经过竖井运送到地面上泥水处理系统中,所以将模型简化为水平段、弯管段、竖直段。几何模型如图1所示。

图1 几何模型

2.2 网格划分

将在Solidworks中建好的模型以Parasolid(.x_t)的格式导入到ICEM中进行网格划分,网格类型为六面体网格。

2.3 材料参数

在CFD软件中,选用两相湍流模型,主相流为泥浆相,密度为1 250 kg/m3,动力粘度为0.02 Pa·S;第二相为颗粒相(砂石),将其比拟为流体,颗粒相的密度1 960 kg/m3,体积分数为0.2,颗粒直径为0.2 mm。

2.4 边界条件

计算域的入口采用速度进口条件,给定入口处来流的速度、湍流强度和水力直径值,出口处采用压力出口条件,给定标准大气条件作为边界值,与壁面接触的流体采用无滑移壁面条件[11]。

3 计算结果与分析

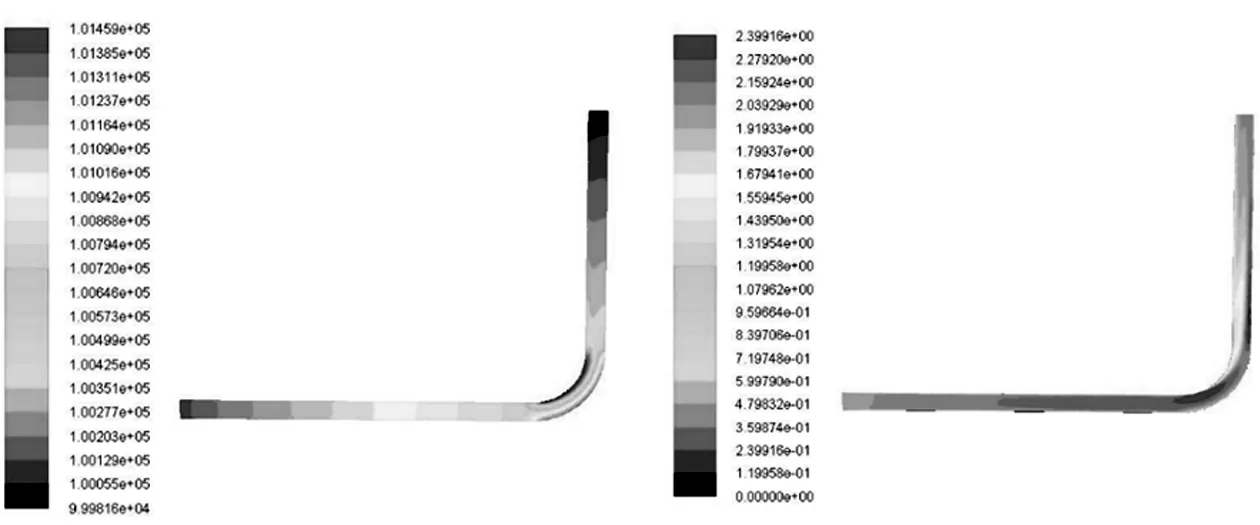

以入口流速为2 m/s,泥浆密度ρ=1 250 kg/m3,管道直径d=80 mm,弯曲半径R=250 mm,管道水平长度L=1.5 m,竖直段高度H=1 m,颗粒密度ρ1=1 960 kg/m3,颗粒直径为0.2 mm,颗粒浓度为0.2,分析泥浆管内流场流态的一般规律,其压力与速度分布云图,如图2、3所示。

图2 泥浆管内压力分布云图 图3 泥浆管内速度分布云图

由图2压力分布云图可以看出水平管道内压力逐渐减小。在弯管处外壁压力比内壁压力大,这是由于流体在流动过程中受到弯管曲率的影响,因离心的作用流体逐渐被甩到外侧壁面,导致众多流体推挤外侧壁面所致,所以在弯管处受力复杂,容易磨损,在设计时应减小弯管处的受力。此外,由于能量的损失竖直段的压力均小于水平段的压力。

由图3速度分布云图看出,在水平管道内管道中心速度逐渐增大,是由于流体具有粘性,使管壁附近流体减速,边界层不断加厚,而运动的连续性使中心流体加速。在弯管处内壁面速度最大,内壁面速度在弯曲段入口处开始增加并向管道外壁面流动,对管道的冲击力较大,磨损严重。

3.1 流体入口流速的变化对泥浆管道内流体流态的影响

入口的流速分别取1.5 m/s、2 m/s、2.5 m/s、3 m/s四种情况,其他参数保持不变,其中泥浆密度ρ=1 250 kg/m3,管道直径d=80 mm,弯曲半径R=250 mm,管道水平长度L=1.5 m,竖直段高度H=1 m,颗粒密度ρ1=1 960 kg/m3,颗粒直径为0.2 mm,颗粒浓度为0.2。通过Fluent软件对泥浆管内流体流动情况进行数值模拟,泥浆管内流体压力分布随入口流体速度变化的分布情况如图4所示。

图4 不同入口速度下泥浆管内压力分布云图

通过图4可以看出随着入口速度的增大,管道内压力的极值位置基本不发生变化,且最大值逐渐变大,最小值逐渐变小,压力损失逐渐增大,在弯管处压力分布复杂。

3.2 泥浆管弯曲半径R的变化对泥浆管道内流体流态的影响

分别取弯曲半径R为150 mm、200 mm、250 mm、300 mm四种情况,其他参数保持不变,其中泥浆密度ρ=1 250 kg/m3,管道直径d=80 mm,入口流速v=2 m/s,管道水平长度L=1.5 m,垂直段高度H=1 m,颗粒密度ρ1=1 960 kg/m3,颗粒直径为0.2 mm,颗粒浓度为0.2,压力分布云图如图5所示。

图5 不同弯曲半径下泥浆管内压力分布云图

通过图5可以看出随着泥浆管道弯曲部分弯曲半径R的变化引起了管道内压力极值的变化。随着泥浆管道弯曲部分弯曲半径R的增大泥浆管内压力的最大值在不断的减小,压力的最小值在不断的增大。不同弯曲半径下,弯曲处压力分布规律基本一致,都是在凹边形成低压区,在凸边形成高压区。

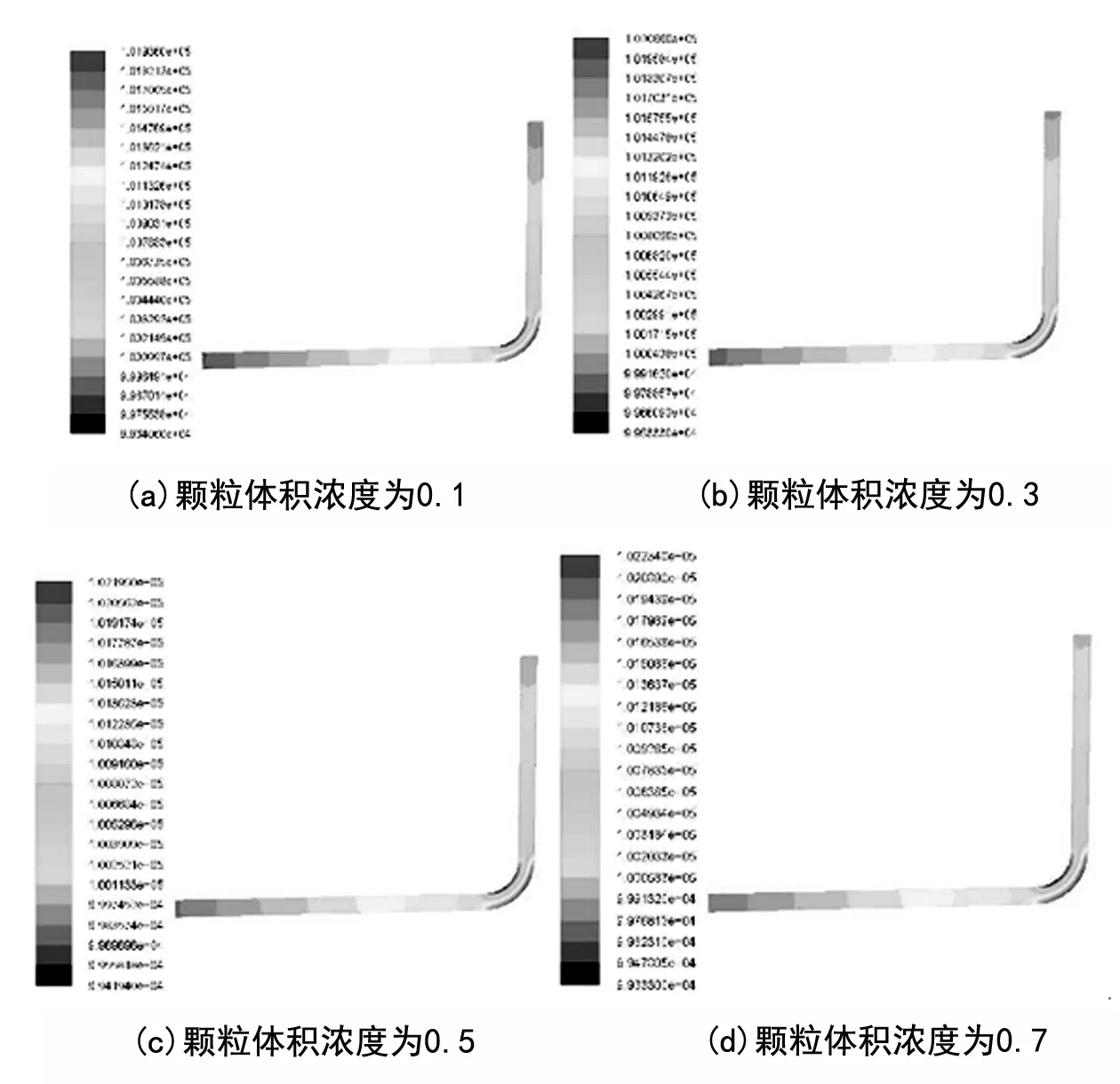

3.3 不同颗粒浓度对泥浆管道内流体流态的影响

分别取颗粒浓度为0.1、0.3、0.5、0.7四种情况,其他参数保持不变,其中泥浆密度ρ=1 250 kg/m3,管道直径d=80 mm,弯曲半径R=250 mm,管道水平长度L=1.5 m,竖直段高度H=1 m,颗粒密度ρ1=1 960 kg/m3,颗粒直径为0.2 mm,入口的流速取2 m/s。压力分布云图如图6所示。

通过图6压力分布云图可以看出随着颗粒浓度的增加,泥浆管内压力分部整体趋势相近,但压力的最大值在逐渐增大,最小值在逐渐减小,压力损失不断增大。

3.4 不同水平长度对泥浆管道内流体流态的影响

分别取水平长度为1.5 m、3 m、4.5 m、6 m四种情况,其他参数保持不变,其中泥浆密度ρ=1 250 kg/m3,管道直径d=80 mm,弯曲半径R=250 mm,竖直段高度H=1 m,颗粒密度ρ1=1 960 kg/m3,颗粒直径为0.2 mm,入口的流速2 m/s,颗粒浓度为0.2。压力分布云图如图7所示。

由图7压力分布云图可以看出,随着水平长度的不断增大水平管道内压力逐渐减小,在弯管处由于离心的作用外壁面压力比内壁面压力大。随着长度的不断增大,管道内压力最大值不断增大,最小值不断减小,导致压差逐渐增大,压力损失增大。

图6 不同颗粒体积浓度下泥浆管内压力分布云图

图7 不同水平长度下泥浆管内压力分布云图

4 压力损失分析

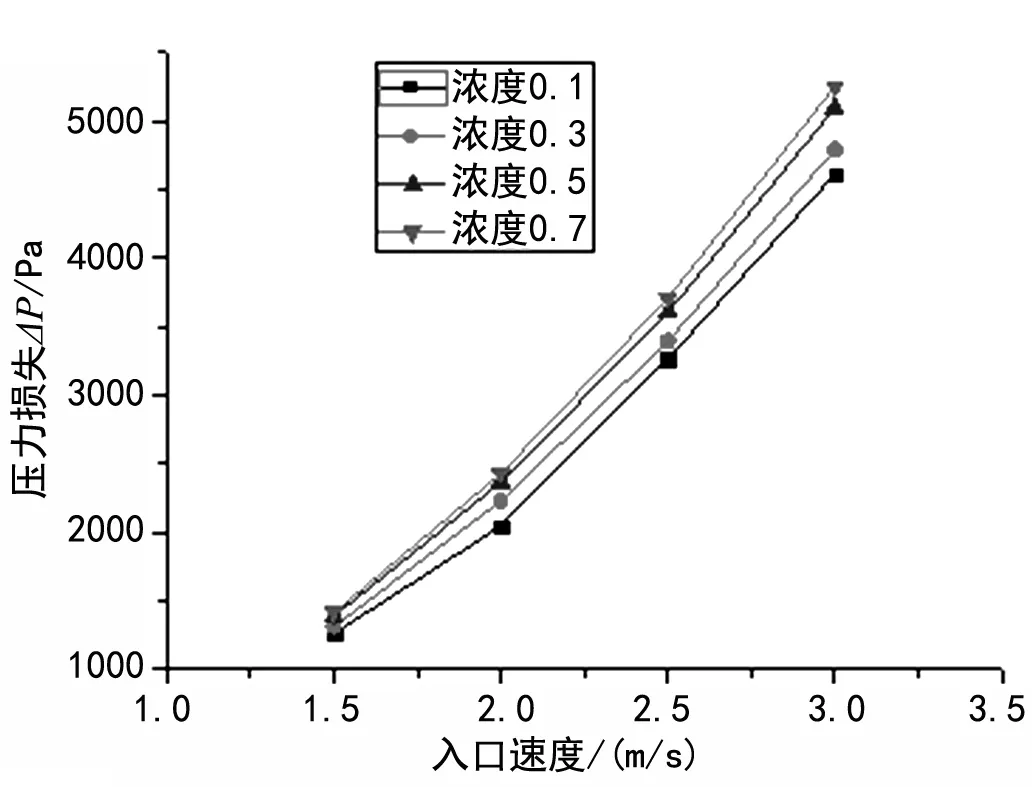

取上述模拟结果的压力差值,分析不同入口流速、不同颗粒浓度、不同弯曲半径和不同水平长度对压力损失的影响。

图8为相同弯曲半径、相同颗粒直径和不同入口流速、不同颗粒浓度下的压力损失曲线。颗粒浓度越大,压力损失也越大,且颗粒浓度增大,压力损失梯度有增大的趋势;随着入口速度的增大压力损失也不断的增大。

图9为相同颗粒直径、相同入口流速、相同颗粒浓度和不同弯曲半径下的压力损失曲线。随着弯曲半径的增大,压力损失不断减小,但增大到一定值后,压力损失又开始增大,由曲线图可以看出弯曲半径为280 mm时管道内压力损失最小。

图8 入口速度、颗粒浓度与压力损失的关系

图9 弯曲半径与压力损失的关系

图10为不同水平长度下泥浆管内压力损失曲线。随着水平长度的增大,压力损失也增大,且水平长度与压力损失呈现线性关系。随着不断的掘进压力损失越大,对泥浆泵的要求也越高。

图10 水平长度与压力损失的关系

5 结 语

通过应用Fluent数值模拟软件中的Mixture多相流模型,对地下管道挖掘机泥水系统中泥浆管内部流场进行了数值模拟,分析了不同入口速度、不同弯曲半径、不同颗粒体积浓度及不同水平长度对流体流动的影响。主要得出如下结论:

(1) 通过分析泥浆管内流体的流动状态可以看出水平管道内压力逐渐减小,弯管处由于弯曲半径的影响,弯管外壁压力比内壁压力大,弯管处速度最大,对管道的冲击力大,磨损严重。所以在管路的设计与布置时应减小弯管处的受力,提高管道使用寿命。

(2) 颗粒浓度越大,压力损失也越大,随着颗粒浓度的增大,压力损失梯度有增大的趋势。所以在颗粒浓度较大的地域时,应提高泥浆泵的流量和功率,并减小颗粒的直径,避免管路堵塞,影响施工。

(3) 入口流速对压力损失影响较大,随着入口流速的增大,压力损失逐渐增大,因此,施工时要保证泥浆泵的流量使入口的流速为大于临界沉降流速的最小值,使压力损失达到最小。

(4) 随着弯曲半径的增大,压力损失不断减小,但增大到一定值后,压力损失又开始增大,由曲线可以看出弯曲半径为280 mm时管道内压力损失最小。随着水平长度的增大,压力损失也增大,且水平长度与压力损失呈现线性关系,管路越长,压力损失越大。所以当进行深度工作时应提高泥浆泵流量和功率,保证泥沙正常排出,管道不堵塞。

[1] 高有斌,边文超,陈 涵,等.泥水平衡地下顶管机头组合式刀盘:中国,201420127585.9[P].2014-08-13.

[2] 刘豫东,王洪新.泥水加压盾构泥水分离与处理方法及模式[J].现代隧道技术,2007,4(44),56-71.

[3] 曾垂刚.泥水盾构泥浆循环技术的探讨[J].隧道建设,2009,4(29):162-165.

[4] 张宏兵,陈露露,谢荣华,等.水平圆管固液两相稳态流动特性数值模拟[J].化工学报,2009,60(5):1162-1168.

[5] 汪建兴,王海民,饶 玲.细小直角弯管流道的压力损失及迪恩涡特性[J].流体机械,2017,45(3):33-37.

[6] 何创新,吴 钢,牛清泉,等.管路泥浆流动局部损失的数值模拟方法研究[J].水电能源科学,2010,10(28):80-82.

[7] 马晓阳,武传宇,陈洪立,等.水平90°弯管内固液两相流动的数值模拟[J].浙江理工大学学报(自然科学版),2014,5(31):228-233.

[8] 李万莉,游正民.双轮铣槽机泥浆管内部固液两相流动的仿真分析[J].中国工程机械学报,2015,13(5):400-405.

[9] 张时超.基于CFD 的大口径球阀流场的数值计算与分析[J].机械研究与应用,2017,1(30):95-98.

[10] 程 立,林玉龙.基于CFD 的节流阀防刺短节的流场分析[J].机械研究与应用,2011,23(3):23-25.

[11] 江 山,张京伟,吴崇健,等.基于Fluent的90°圆形弯管内部流场分析[J].中国舰船研究,2008,3(1):37-41.

[12] 董 亮,刘厚林,代 翠,等.不同湍流模型在90°弯管数值模拟中的应用[J].华中科技大学学报,2012,40(12):18-22.