电解加工微孔实验装置的研制

2018-03-12王蕾魏曾李学辉

王蕾,魏曾,李学辉

(青岛科技大学机电工程学院,山东青岛266061)

电解加工是在金属电化学溶解原理基础上发展起来的,它以离子的形式对工件进行去除,最终加工出满足要求的零件。在电解加工过程中,工具电极作为阴极与电源负极相连,工件作为阳极与电源正极相连,阴、阳两极被控制在一定的间隙内;工件阳极在电解液中不断地发生溶解,工具阴极向工件阳极不断地进给,电解产物不断地被流动的电解液冲走,最终将零件复制加工成形。电解加工具有效率高、工具无损耗、加工表面无热影响层以及无内应力、无裂纹、不受加工材料硬度限制等优点[1]。

国内外研究人员对电解加工技术开展了广泛的研究。Munda等运用自制机床结构、RSM技术和微处理器来控制进给,使微细电解加工系统的加工间隙达到10~15 μm[2]。王建业研究了高频、窄脉冲电解加工技术,其最小加工间隙达0~0.5 mm[3]。刘改红等研制了采用音圈电机伺服驱动的微细电解加工装置,并初步开发了工具电极伺服控制软件;在工具电极进给过程中,实时检测加工极间电压和电流,对电极运动实施伺服控制,并以实现较高精度的微细电解加工为目标,提出了一种综合集成阵列微细电极、工具电极侧面绝缘、微小加工间隙伺服控制、高频窄脉冲电源、非线性低浓度电解液等方法的工艺路线[4]。王明环通过采用成形工具电极增加了反应面积,使每次放电蚀除量增加,从而提高了微细电解加工效率[5]。

本文就加工台阶孔或直孔的电解加工装置进行了研究。传统加工台阶孔的方法是:先用小钻针钻一个通孔,再用大钻针钻一个半通孔,既费时、费力,还会产生切削力和热变形,加工精度也不佳。而本文所设计的装置在加工台阶孔或直孔时,利用电化学原理,以离子形式去除材料,具有加工表面无冷作硬化层和热再铸层、孔口无毛刺和飞边、加工表面质量好等优点[5]。

1 电解加工机床和工具电极的研制

1.1 机床结构及驱动控制

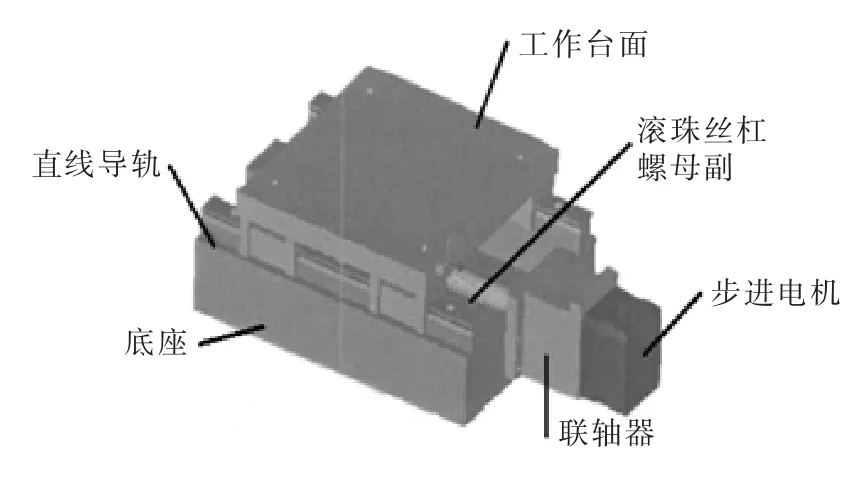

电解加工机床的机架结构采用立柱式,其结构简单,立柱易加工。机床的进给机构包括Z轴进给机构和水平进给机构。Z轴进给可通过立柱的连接架上、下移动,能有效保证主轴与工作台的垂直度,该进给机构由机床主控制界面控制;水平进给机构包括X、Y两个方向,工作平台固定在水平进给机构上,该进给机构由步进电机控制,采用滚珠丝杠螺母副作为运动执行元件,滚动直线导轨副为导向支承。机床结构见图1。

图1 机床结构模型

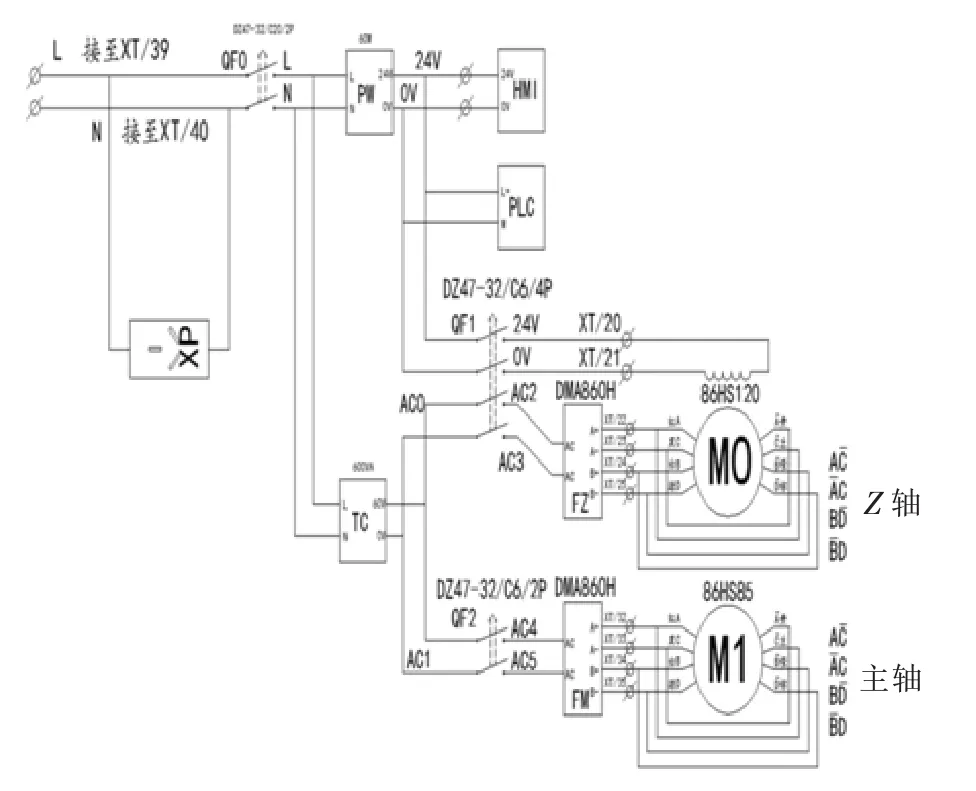

采用DM860/DMA860H数字式两相步进电机驱动器进行微细电解小孔加工。该驱动器采用最新32位DSP技术,具有超低振动噪声、内置高细分、参数自动整定功能。由于采用了内置微细分技术,即使在低细分的条件下,也能达到高细分的效果,在低、中、高速运行时都很平稳,且噪声很小。该驱动器内部集成了参数自动整定功能,可针对不同电机自动生成最优运行参数,最大限度地发挥电机的性能。主轴驱动电路见图2。

图2 主轴驱动电路图

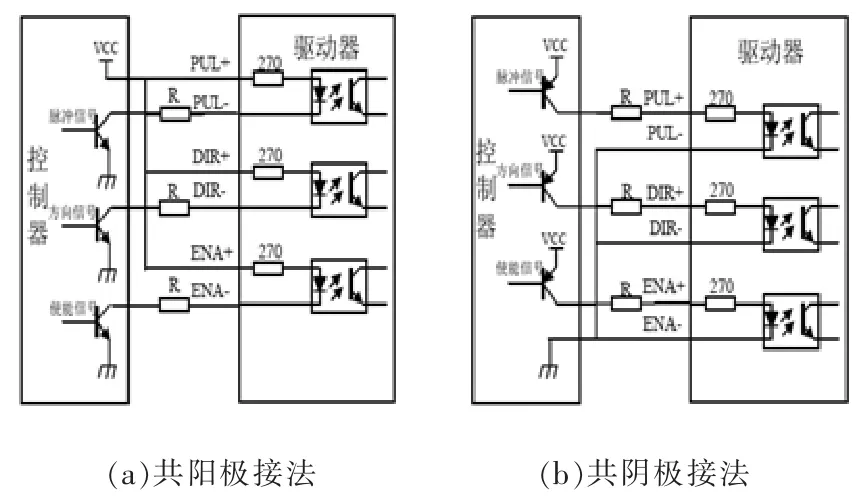

DM860/DMA860H驱动器采用差分式接口电路(可适用差分信号)、单端共阴及共阳等接口,并内置高速光电耦合器,允许接收长线驱动器,集电极开路和PNP输出电路的信号。在环境恶劣的场合,建议采用长线驱动器电路,其抗干扰能力强。

如图3所示,以集电极开路和PNP输出为例,当VCC值为5 V时,R短接;当VCC值为12 V时,R为1 K,大于1/8 W电阻;当VCC值为24 V时,R为2 K,大于1/8 W电阻。

图3 输入接口电路

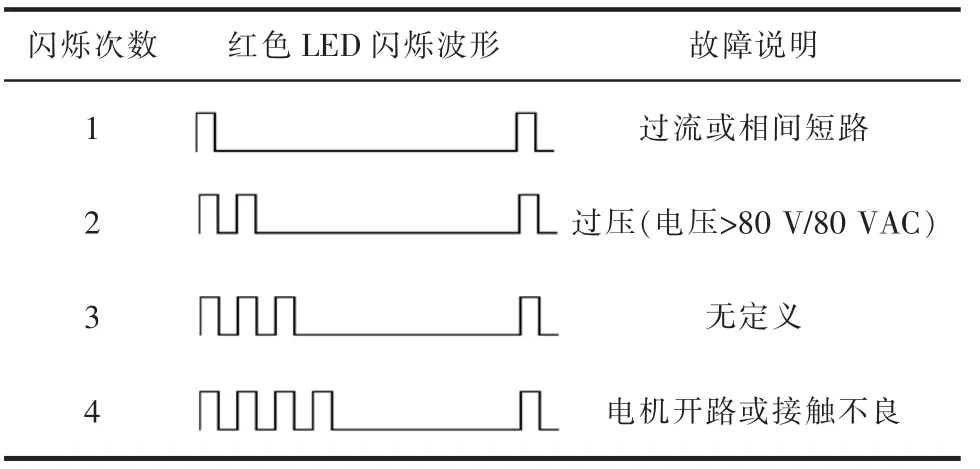

此外,通过设置机床的状态指示灯来说明具体的加工故障。例如:绿色LED为电源指示灯,当驱动器接通电源时为常亮状态,当驱动器切断电源时为熄灭状态;红色LED为故障指示灯,当出现故障时,会以3 s为周期循环闪烁,当故障被清除时为熄灭状态。其中,红色LED在3 s内的闪烁次数代表不同的故障信息,具体情况见表1。

表1 LED灯闪烁故障说明

1.2 机床主轴控制装置

电解加工机床的控制主界面见图4。主要参数如下:主轴转速为±60~±999.9 r/min;Z轴进给速度为±0.02~±0.33 mm/s,进给量为±0.02~±150 mm。不同的加工参数可通过型号选择界面(图5)来设置,加工过程中可将提前设置好的型号下载至PLC,点击返回主界面进行下一步操作,停顿时间在0.1~99.9 s范围间。

图4 机床控制主界面

图5 型号选择界面

1.3 机床水平进给机构

电解加工机床的水平运动进给机构采用滚珠丝杠螺母副作为运动执行元件,滚动直线导轨副为导向支承,可将电机的旋转运动转换为直线运动,具有精度高、效率高、寿命长、磨损系数小、结构紧凑的特点,非常适用于小型数控机床[6]。本设计的水平进给机构由两个直线运动的进给机构组成十字工作台,其主要参数见表2,单个直线运动的进给机构见图6[6]。

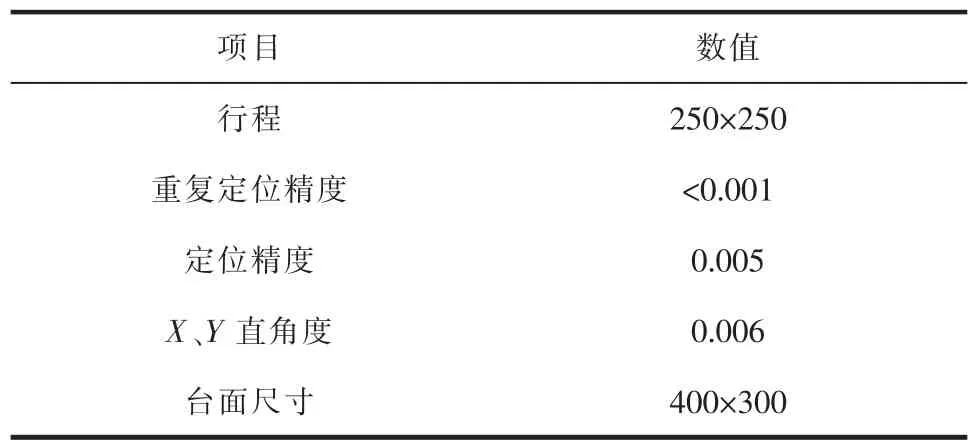

表2 十字工作台的主要参数mm

图6 单个直线运动的进给机构

机床的水平运动进给机构采用步进电机进行控制,与伺服电机控制相比,其在加工过程中的起动、驱动速度较小,不会因速度过高而引起丢步和力矩下降,且低速时出现的低频振动现象可通过驱动器的细分技术来克服。

1.4 工具电极

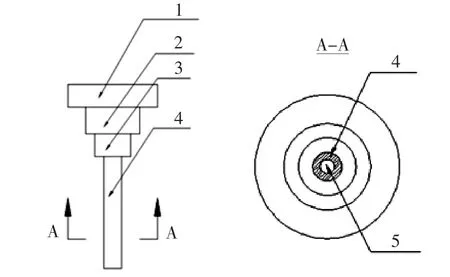

针对台阶孔和直孔的电解加工,还研制了专用的工具电极。如图7所示,在用于装夹电极的固定端1上设有与单片机和电解液循环系统相连接的接口;2、3均为用于加工台阶孔的工具电极本体;4为用于加工直孔的工具电极本体;5为用于喷射电解液的通孔。

图7 工具电极结构简图

2 验证实验

为了验证所设计的电解加工机床的可行性,选取厚度500 μm、长度60 mm、宽度20 mm的304不锈钢作为工件材料进行直孔电解加工实验,自制工具电极直径为200 μm,电解液采用质量分数为5%的NaNO3溶液。

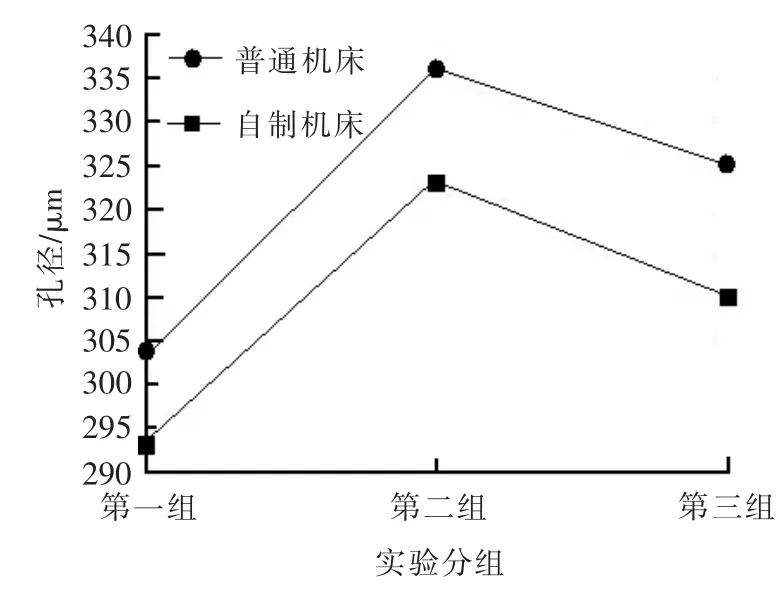

利用普通电解加工机床和自制电解加工机床,在相同的工艺参数条件下进行直孔电解加工对比实验,实验分三组进行,加工结果见图8。可看出,在第一组实验中,普通机床加工的孔径为304 μm,自制机床加工的孔径为294 μm,孔径相差10 μm;在第二组实验中,普通机床加工的孔径为336 μm,自制机床加工的孔径为323 μm,孔径相差13 μm;在第三组实验中,普通机床加工的孔径为325 μm,自制机床加工的孔径为310 μm,孔径相差15 μm。虽然三组实验加工的孔径有差异,但均显示自制机床的加工孔径比普通机床的加工孔径小,说明自制机床的加工精度比普通机床高。不同的机床加工出的直孔实物图见图9。

图8 两种机床加工孔径对比

图9 不同机床电解加工直孔实物图

3 结束语

本文所设计的电解加工装置及电解液循环系统都采取了防腐蚀的措施,工具电极外表面涂有绝缘层,在整个加工过程中装置运行平稳、刚性好,可加工出满足一定加工精度要求的直孔和台阶孔。与普通机床相比,在加工精度及孔径尺寸方面都有很好的改善,且当需要同时对一个工件进行台阶孔和直孔加工时,其优势更加明显,不需更换工具电极即可直接加工,进一步提高了加工效率。

[1] 贾继欣,曲宁松,房晓龙,等.毛细管电极电液束加工微小孔试验研究[J].电加工与模具,2011(2):29-32.

[2] MUNDAJ,BHATTACHARYYAB.Investigationinto electrochemical micromachining(EMM)through response surface methodology based approach[J].The International Journal of Advanced Manufacturing Technology,2008,35(7-8):821-832.

[3] 王建业.电解加工技术的新发展--高频窄脉冲电流电解加工[J].电加工与模具,1998(2):37-41.

[4] 刘改红,李勇,陈旭鹏,等.微细电解加工用电极的侧壁绝缘及应用实验[J].电加工与模具,2009(4):28-31,39.

[5] 王明环.微细电解加工实验研究[D].南京:南京航空航天大学,2007.

[6] 曾繁章.微细电解加工装备开发与实验研究[D].广州:广东工业大学,2006.