一种基于物联网的电火花线切割机床远程监控管理授权系统

2018-03-12邹逸君汤维磊蔡宇许悦殷盈

邹逸君,汤维磊,蔡宇,许悦,殷盈

(1.南京航空航天大学机电学院,江苏南京210016;2.金陵科技学院软件工程学院,江苏南京211169;3.南京航空航天大学自动化学院,江苏南京211106)

电火花线切割技术可用于加工精密、复杂、不规则形状、难加工导电材料[1],其中,由我国首创的往复走丝电火花线切割机床的运行成本低、切割厚度大,其市场应用前景巨大[2]。在往复走丝电火花线切割机床工作时,由于电极丝磨损或加工参数选择不当,常会出现断丝现象,且断丝后会因手动穿丝慢甚至无人响应而导致加工效率降低,因此在采用往复走丝电火花线切割技术进行长时间连续工作时,一般需操作人员在附近值守。

针对上述问题,本文通过对单片机和ECS云服务器的研究与运用,基于工控计算机控制的电火花线切割机床,开发了一款远程监控管理授权系统,不仅能减轻操作人员的劳动强度,还能增强加工过程的实时控制能力。使用本系统后,操作人员不但可在移动APP中监控机床即时运行的基本参数,还可远程控制机床,实施紧急停机;车间或实验室管理人员甚至可对机床进行远程授权,管理机床的使用情况及开放其使用权限。通过对本系统做小幅个性化修改,还可远程监控同类机床的其他参数。

1 系统检测原理

在设计系统时,选择了断丝信号、放电概率、水箱水位和环境温度四个参数作为默认值。为了更准确地获取上述参数,有针对性地选择了对应的检测方法。

1.1 断丝检测

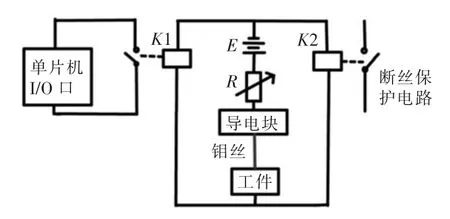

断丝检测方法是基于电火花线切割机床断丝保护功能的思路得到,其原理见图1。断丝保护功能由一个继电器实现,直流电通过机床丝架上的两个导电块与钼丝电极接触,并与继电器连接构成闭合回路,且继电器的触点开关连在机床控制电路内,当断丝发生时,继电器会立刻失电,切断控制电路,机床停止工作。在上述回路中再增加一个继电器,并将该继电器的触点开关连在单片机外围电路中,同时增加一个可调电阻。当可调电阻的阻值增大至断丝发生时,两个继电器将同时失电,而单片机引脚将由高电平转为低电平,通过检测引脚的电平变化,可判断是否发生断丝。

图1 断丝检测原理示意图

1.2 放电概率检测

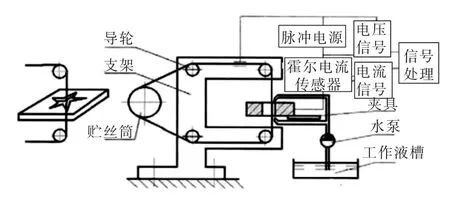

放电概率检测系统配备09型智能脉冲电源,其检测装置及原理示意见图2。当检测到短路时,电源自动切断脉冲输出,减小短路电流。通过随机截取100个放电脉冲,检测到有效放电脉冲利用率。结果表明,随着加工过程中工作液的循环和损耗,有效脉冲利用率逐步降低。

图2 放电概率检测装置原理图

加工时,从脉冲电源正极经取样电路获得电流信号,从导电块和工作台之间经取样电路获得电压信号,经信号处理后可得到电流脉冲概率或无脉冲电流概率。基于智能电源的特性,可通过检测相应的电流脉冲概率或无脉冲电流概率在整个取样时间内占总脉冲的百分比来表征放电加工状况。实验结果表明,电流脉冲概率小于70%时,切割效率降低,加工表面质量变差,即可认为工作状态不正常。

1.3 水箱水位检测

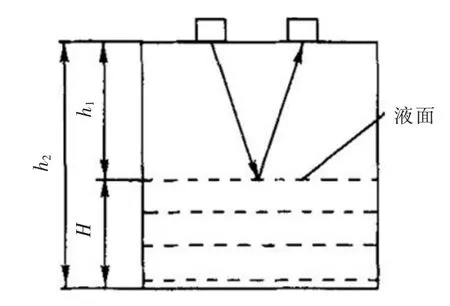

电火花线切割机床的工作液无论是乳化油还是复合工作液,都具有轻微腐蚀性。因此可采用超声波传感器测量水位,避免传感器与工作液直接接触。如图3所示,当置于水箱顶部的换能器向液面发射声波脉冲并经t时间后,换能器接收到回波。设换能器到液面的距离为h1,声速为v,则:

设换能器到水箱底部的距离为h2,则被测水位为:

图3 超声波传感器水位检测原理图

1.4 环境温度检测

采用DS18B20单线数字温度传感器芯片检测环境温度。与传统的热敏电阻不同,该类型芯片可将被测温度直接转化为串行数字信号,与单片机引脚相连。

2 系统硬件体系设计

实验搭建的远程监控管理授权平台由STC单片机、继电器阵列、传感器、3G-DTU模块、ECS云端服务器和移动终端APP组成,并以单片机和继电器、传感器构成的外围电路作为下位机,以3G-DTU模块作为上位机。在信号上行时,采用一路继电器作为断丝信号采集,将通过并行方式与单片机相连的放电概率检测系统作为放电概率采集,将分别通过串行方式与单片机相连的超声波传感器和DS18B20芯片作为水位信号采集,由单片机整合上述信号并生成了一组字符串,通过单片机串口线定时发出,通过串口传输至3G-DTU模块,而3G-DTU模块每次接收到字符串后将其通过3G网络远程上传至云端服务器,供软件系统调用。在信号下行时,当云端服务器得到软件系统发送的紧急停机或授权信号后,生成指定字符串发送至3G-DTU模块,再通过串口传输至单片机,而单片机根据其串口线引脚得到的信号指令作出相应的判断。

若云端服务器得到紧急停机信号并生成字符“1”,单片机就要相应地通过改变引脚高低电平控制来控制1号继电器,使该继电器的触点开关串联在机床或控制柜的紧急信号端口处;若云端服务器得到授权信号并生成字符“2”,单片机则要相应地控制2号继电器,使该继电器的触点开关串联在机床总电源上。实验从机床的安全性和使用寿命考虑,对单片机程序进行了设置,不允许在机床启动后“取消授权”。

3 系统软件体系设计

软件系统是电火花线切割远程监控授权管理平台的重要组成部分,承担了管理控制多台机床、集中数据处理及监控、控制数据交换的任务。针对机床所要实现的功能,监控软件由数据库、云端服务器和移动端构成。其中,云端服务器作为中间支撑层会接收机床的传输芯片传送的数据,并对数据进行有效性判定,还会接收移动端的请求,并向移动端发送对应的指令及响应请求;移动端有管理员和普通用户两种模式,分别满足对应用户的需求。

3.1 数据库层

机床在运行中会产生大量如开关通断信号量、水位、温度、可靠度的动态数据,监控软件需实时采集这些数据,并将其提供给服务器和移动端,因此需建立数据库以存储数据。动态数据变化频率快,在运用数据时只要求实时提取,无需对数据做复杂处理,但考虑到实际应用中有可能在进行维护时需提取旧数据,故在服务器上内置了MySQL外接数据库,易于存储数据的管理、查找、提取及备份,且数据不易丢失。此外,数据库中的操作语句采用事物模式,保证在多个线程访问数据库时,不会因一次性执行多次操作而造成数据混乱。

数据库主要由两张表构成,一张为机床信息记录表,用于存储机床通信模块发来的数据;另一张为用户信息表,用于存储用户名、登陆密码及用户级别信息,其中用户级别包括管理员、普通用户两种身份。

3.2 服务器端

云端服务器能保证服务器24小时不间断运行,且将数据传输到云端更安全、方便,减少了自建服务器所需的硬件费用。服务器端采用Socket通信,在服务器端开启特定的端口,客户端通过IP和端口号与服务器建立Socket连接,再通过Java内置的方法用流进行数据传输。服务器端接收客户端传递来的数据,先判断其是否为有效数据,再将有效数据存储到数据库中,会在移动端发送请求时调出数据库表中的最后5条记录,以保证数据的时效性。服务器采用多线程模式,即使有多个终端同时访问也不会出现混乱。为了减少端口的使用,服务器内部只开一个端口,并在服务器内部内设指令判断访问者是客户端或移动端,而客户端和移动端通过发送各自对应的指令来实现对服务器的请求。

3.3 移动端

移动端通过Android代码实现,与服务器建立Socket连接并发送特定的Android请求,使服务器判定其为Android设备,从而实现数据传输。移动端分别设管理员、普通用户两种模式。管理员模式设有3个按钮,通过Send request按钮可发送特定的指令以获取服务器端内存中所存取的数据,并在UI界面显示出来;通过Stop1按钮向服务器发送Stop1命令,即可控制机床上继电器1的开关;通过Stop2按钮向服务器发送Stop2命令,即可控制机床上继电器2的开关,以满足管理员管理设备的需求。普通用户模式只设有第一个按钮,以满足普通用户监测的需求。此外,普通用户可通过注册界面进行注册,管理员则无需注册。

4 实验验证

利用DK7732型“中走丝”电火花线切割机床,分别对断丝信号、放电概率、水位信号、环境温度、继电器阵列控制进行实验验证。

4.1 断丝信号

由于断丝是不可逆过程,所以当机床发生断丝后,相应的继电器闭合,单片机P3^4引脚由高电平变成低电平,上行信号字符串中原先的“ON”变成“OFF”,App相应位置显示的信息也变成“OFF”,移动终端设备的消息栏将提醒用户机床发生了故障。

4.2 放电概率

放电概率检测系统通过并行方式连接,不断地将电流脉冲概率的数值输入单片机P1口。上行信号字符串中的放电概率对应数值及App相应位置显示的信息都会发生改变。当放电概率数值小于70%时,移动终端设备的消息栏将提醒用户机床工作状态欠佳。

4.3 水位信号

超声波传感器采用串行方式连接,单片机P3^2引脚接收来自超声波传感器的数据,并经程序计算得到水箱水位值H。上行信号字符串中的水位对应数值和APP相应位置显示的信息都会发生改变。

4.4 环境温度

DS18B20芯片通过串行方式连接,单片机P2^2引脚接收数据,并经程序计算得到机床当前工作环境温度值T。上行信号的字符串中的环境温度对应数值和App相应位置显示的信息都会发生改变。

4.5 继电器阵列控制

管理员在移动终端App上点击“授权启动”按钮,继电器2的触点开关闭合,机床总电源启动。当机床运行时,管理员或普通用户在移动终端App上点击“紧急停机”按钮,继电器1的触点开关闭合,机床控制柜触发紧急停机信号,机床停止运行。

5 结束语

本文根据电火花线切割机床远程系统的总体方案、系统架构、监控管理授权方式,提出了运行于云端服务器的整体系统设计方案。同时提出的基于物联网的电火花线切割机床远程监控管理授权系统,不仅实现了使用者和管理者对机床的实时监控和简单管理,还利用云端数据库对部分关键数据进行了云存储。对远程监管授权系统稍加改良,还可用于监控记录其他参数或用于实验室、工厂内的同类型数控机床。如何使该系统在机床远程故障诊断、远程工艺数据库和智能电源应用中发挥更大的作用将是下一步研究的课题。

[1] 刘志东.特种加工[M].2版.北京:北京大学出版社,2017.

[2] 张旭东.往复走丝电火花线切割加工技术的发展与定位[J].电加工与模具,2011(增刊):12-13.

[3] 李沛卿,奚学程,康小明,等.基于EMC2的嵌入式电火花线切割数控系统研究[J].电加工与模具,2013(增刊1):36-39.

[4] 郑方燕,彭凯,王伟,等.基于电火花线切割机床的远程报警检测系统设计[J].计算机测量与控制,2011,19(12):2916-2918.

[5] 夏丽霞,刘志东,李明明,等.往复走丝电火花线切割加工工作液寿命检测及机理研究[J].电加工与模具,2014(6):21-24.

[6] 雷建龙.基于单片机的超声波液位测量仪[J].仪表技术与传感器,2004(6):8-9.

[7] 张越,张炎,赵延军.基于DS18B20温度传感器的数字温度计[J].微电子学,2007,37(5):709-711.

[8] 王阳,李晓虎,许士光,等.大型集群风电有功智能控制系统监控软件设计[J].电力系统自动化,2010,34(24):69-73.