一体化聚氨酯丙烯酸酯的合成及其在光固化数码印花中的应用

2018-03-12孟一丁邵建中王成龙孙广东浙江理工大学生态染整教育部工程中心浙江杭州3008浙江理工大学先进纺织材料与制备技术教育部重点实验室浙江杭州3008

孟一丁, 邵建中,2, 黄 益,2, 王成龙, 孙广东(.浙江理工大学 生态染整教育部工程中心, 浙江 杭州 3008; 2.浙江理工大学 先进纺织材料与制备技术教育部重点实验室, 浙江 杭州 3008)

光固化技术是一种以光波为能量源,通过光激发分子的化学反应来实现聚合体系固化的加工技术。由于光固化反应无需加热,不含溶剂,与常规热固化相比具有很多独特的优点,如:固化速率快、反应温度低、聚合体系灵活可调、适用性广等。目前光固化技术已在油墨、涂层、黏合剂、三维成型等领域得到应用[1-2]。低聚物作为光固化数码喷墨印花墨水配方中的主体,决定了喷墨印花墨水的流变性能和固化后材料的理化性质。然而,现有的光固化低聚物主要应用于金属、陶瓷和半导体等刚性基材上[3-4],固化膜的物理力学性能无法满足柔性纺织品柔韧性、弹性和手感等的要求。同时,现有低聚物黏度高、流动性差,不能满足数码印花系统对其流变性能的要求,进一步限制了其在纺织、皮革等柔性基材上的应用。

聚氨酯作为一种低挥发性有机化合物(VOC)组分,是具有良好的耐磨性、耐候性和高附着力的低聚物,广泛应用于纺织品涂料印花中[5-7]。而随着脂肪族异氰酸酯的应用和含氮扩链剂的发展,氨基改性聚氨酯低聚物的抗黄变程度与加工条件日趋成熟[8]。含胺聚氨酯对水硬度与灰尘不敏感,适用于纺织品、皮革等大多数阴离子表面,且叔胺可伸入聚氨酯结晶区增强氢键与力学性能[9]的同时,共同引发Norrish II型光聚合[10]。而有机硅氧烷作为一种低表面能高柔顺性物质,能有效减少纤维间的摩擦系数和增加织物的耐水耐油性能[11]。可见光引发剂樟脑醌(CQ)因其辐射安全和穿透深度的优势,适合于在生态纺织品中应用[12]。

本文在前期研究基础上,利用聚氨酯材料的“可裁剪”特性,以N-甲基二乙醇胺(MDEA)为叔胺扩链剂,丙烯酸羟乙酯(HEA)为光敏封端剂、聚四氢呋喃与聚硅氧烷(PTMG/PDMS)为软段,设计合成了一系列有机硅氨基改性光敏聚氨酯丙烯酸酯低聚物。在验证低聚物化学结构及测试研究其聚合体系流变性能、光聚合性能、物理力学性能和储藏稳定性等的基础上,探究了适用于柔性纺织品的光固化数码喷墨印花墨水的开发及应用。

1 实验部分

1.1 试剂与仪器

4,4-二异氰酸酯二环己基甲烷(H12MDI,分析纯,上海迈瑞尔化学技术有限公司);丙烯酸羟乙酯(HEA,分析纯,上海阿拉丁生化科技有限公司);聚四氢呋喃醚二醇(PTMG,数均分子量为1 000,分析纯,Sigma-Aldrich西格玛奥德里奇(上海)贸易有限公司);端羟基聚硅氧烷(PDMS,数均分子量为1 000,工业级,南京古田化工有限公司);N-甲基二乙醇胺(MDEA,分析纯,上海阿拉丁生化科技有限公司);1,4-丁二醇(BDO,分析纯,上海化学试剂有限公司);N-甲基吡咯烷酮(NMP,分析纯,上海阿拉丁生化科技有限公司);阻聚剂对羟基苯甲醚(MEHQ,分析纯,上海阿拉丁生化科技有限公司);催化剂三乙烯二胺(DABCO,分析纯,上海阿拉丁生化科技有限公司);光引发剂樟脑醌(CQ,分析纯,西格玛奥德里奇(上海)贸易有限公司);助引发剂4-二甲氨基苯甲酸乙酯(EDB,分析纯,西格玛奥德里奇(上海)贸易有限公司);三羟甲基丙烷三丙烯酸酯(TMPTA,分析纯,梯希爱(上海)化成工业发展有限公司);颜料蓝60 (C.I. Pigment Blue 60,工业级,科莱恩化工(中国)有限公司)。

Vertex70傅里叶红外光谱仪,德国Bruker公司;Omnicure S2000光量热附件,加拿大EXFO公司;Q2000光差示量热仪,美国TA公司;MCR52旋转流变仪,奥地利Anton Parr公司;因斯特朗Instron 3367万能材料试验机,美国Instron公司;Lambda 35紫外-可将光分光光度计,美国Perkin Elmer公司;带有EDS附件的ALTRA55场发射扫描电子显微镜,德国ZEISS公司;40 W自组装可见光LED辐照光源(主波长465 nm,线密度为30 mW/cm2);TS-300B自控三维沉积系统,深圳腾盛设备有限公司;PhabroMeter3智能织物风格仪,美国Nucybertek公司。

1.2 聚氨酯丙烯酸酯预聚体的合成

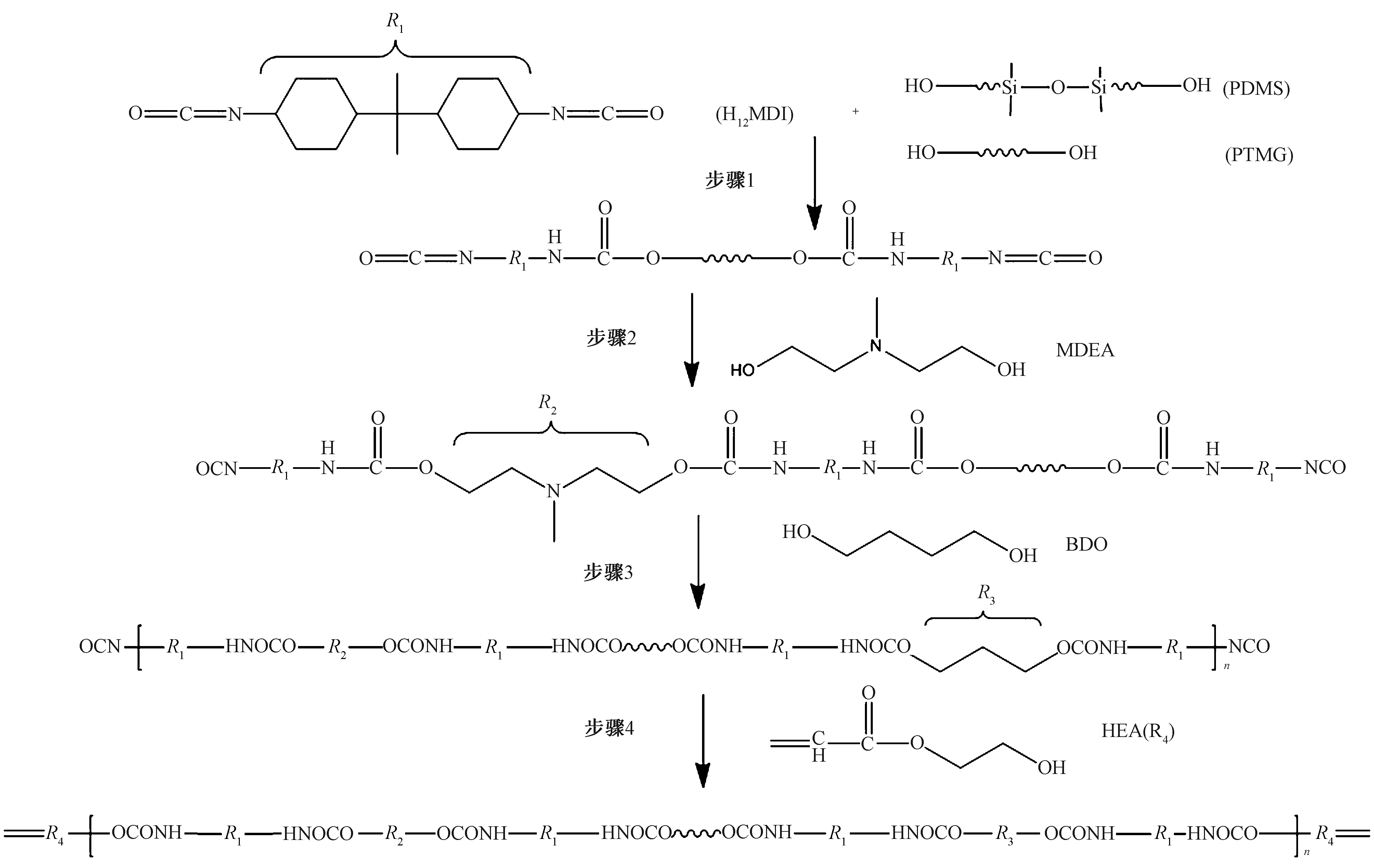

氨基改性聚氨酯丙烯酸酯预聚体(PUA)的制备如下:所有的原料经过脱水干燥处理,在四口烧瓶中加入31.91 mmol的HMDI,将总共10 mmol的PTMG和PDMS滴加至烧瓶中,PDMS的质量分数占PUA预聚体的0~9%。首先,反应在N2气氛下80 ℃搅拌反应2 h,然后降温至65 ℃,采用饥饿投料法,先滴加经由NMP稀释后的8.40 mmol MDEA,随后滴加4.44 mmol BDO,反应2 h,最后,当NCO值降到理论值3.90%时,加入光敏活性封端剂18.36 mmol HEA,65 ℃反应1 h得到理论分子量约为2 400,投入体系中异氰酸根与羟基的量比R值为1.4的氨基改性光固化聚氨酯丙烯酸酯低聚物,合成反应步骤如图1所示。

1.3 可见光固化复合胶膜的制备

在制备的聚氨酯丙烯酸酯预聚体中添加一定比例的共聚单体丙烯酸羟乙酯作为活性稀释剂,添加质量分数为0.5%樟脑醌作为可见光引发剂,在没有氨基改性的聚氨酯丙烯酸酯固化液中还需添加质量分数为0.5%的4-二甲氨基苯甲酸乙酯作为助引发剂,室温避光超声溶解30 min。随后将复合光固化液置于模具中流平,在蓝光LED光源下辐照3 min得到凝胶含量大于95%的丙烯酸酯-丙烯酸羟乙酯(PUA-HEA)共聚复合胶膜。

图1 氨基改性聚氨酯丙烯酸酯(PUA)的合成反应机制Fig.1 Reaction mechanism of amino modified polyurethane acrylate

1.4 光固化数码印花墨水的制备及应用

在1.3中制备的复合光固化液基础上加入质量分数为1%的颜料蓝60作为着色剂,适量流平剂、消泡剂等,避光超声搅拌30 min,制得可见光固化数码喷墨印花墨水待用。采用三维液体沉积系统对平纹棉机织物进行模拟数码喷墨印花试验,参数设置如下:针头内径0.15 mm(30 G),气压80 kPa,移动速度10 mm/s。最后将喷印完的织物在N2气氛中置于蓝光LED光源下辐照5 min,得到光固化数码喷墨印花织物。

1.5 性能测试与表征

1.5.1化学结构测试

采用傅里叶变换衰减全反射红外光谱表征氨基改性聚氨酯丙烯酸酯低聚物的特征官能团,测试分辨率为4 cm-1,扫描32次,测试范围为4 000~400 cm-1。

1.5.2流变性能测试

采用旋转流变仪对低聚物及固化液的流变性能进行测试分析。分别选用平板(CP-50)和同轴圆筒(CC-27)对合成低聚物样品及固化液的静态和动态流变性能进行测试。静态流变性能测试参数:温度为25 ℃,剪切速率为1~1 000 s-1;动态流变性能测试参数:温度为30~60 ℃,剪切速率为200 s-1。

1.5.3光聚合性能测试

采用 Photo-DSC对样品的光聚合性能进行测试分析。超纯氮气流速为50 mL/min,约为 20 mW/cm2的蓝光光源有氙灯光源通过400~500 nm 滤光片、10%衰减滤光片和石英光纤传导后导入恒温(25 ℃)差示量热仪样品台引发聚合。丙烯酸双键的聚合速率(Rp)与热流(dH/dT)的关系为

(1)

式中:Mnt为PUA与HEA单体混合的平均理论分子量;ΔH0为双键基团的理论热晗,对于典型的丙烯酸酯类双键而言,ΔH0=86 kJ/mol[13]。

将热流峰面积积分,根据式(2)计算丙烯酸酯基团的转化率:

(2)

式中:ΔHt为反应热随时间t的演变。

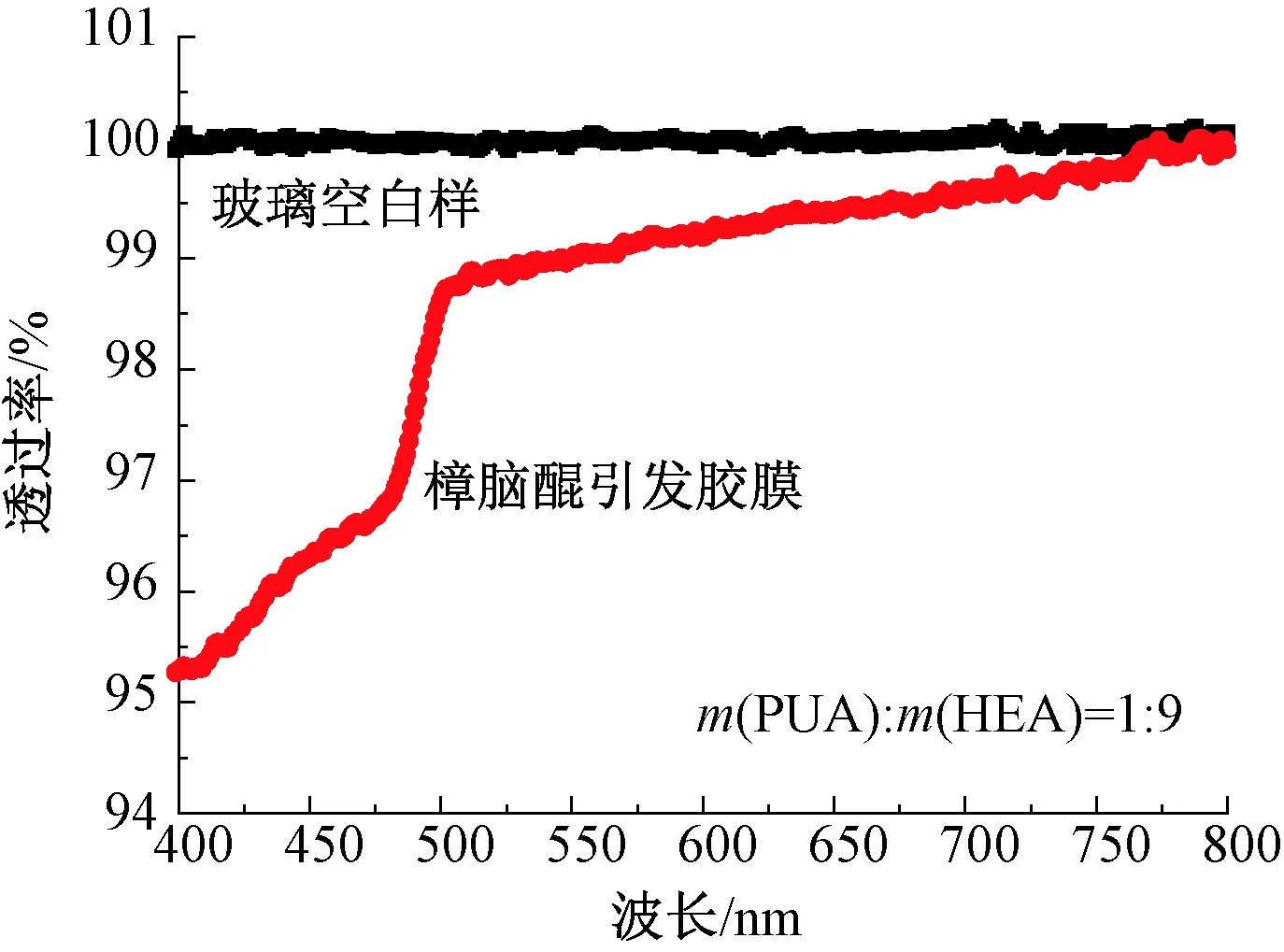

1.5.4光学透明性测试

采用紫外-可见光分光光度计测试厚度约为0.3 mm固化胶膜的光学透明性。扫描范围为380~800 nm,扫描波长间隔1 nm。

1.5.5固化膜拉伸力学性能测试

根据GB/T 1040.3—2006《塑料拉伸性能的测定 第3部分:塑料薄膜和薄片的试验条件》,其中B型薄膜试样的相关规定,使用标准模具冲压,采用万能材料试验机对固化膜进行机械拉伸性能测试。测试参数为:温度(20±2) ℃、相对湿度(65±3)%、夹具间距20 mm,拉伸速度10 mm/min,重复10次。

1.5.6印花织物表观形貌分析

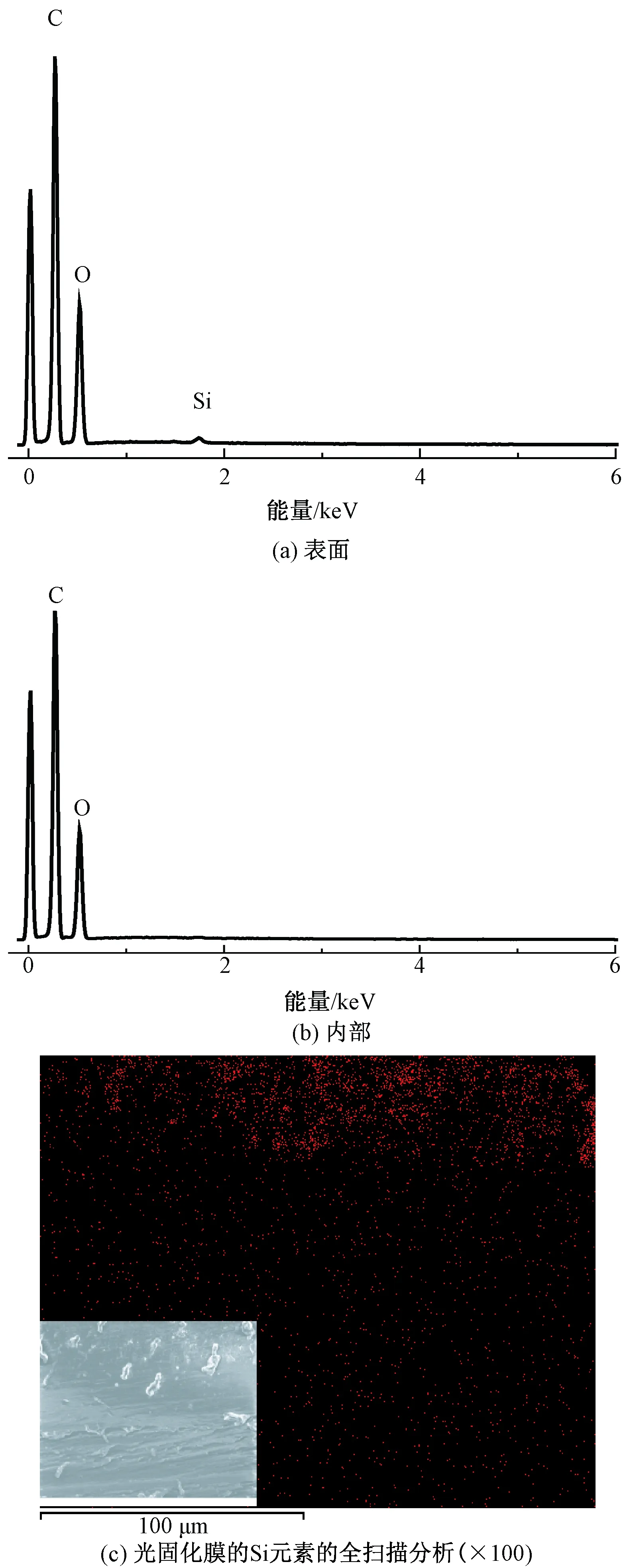

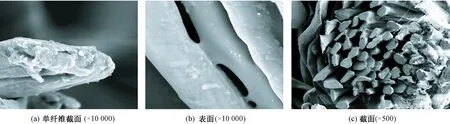

采用带有X射线光电子能谱(EDS)的场发射扫描电子显微镜(FE-SEM)观察不同放大倍数下复合光固化膜截面与印花织物的外观形貌。测试样品喷金处理30 s,工作电压为1 kV,EDS工作电压为10 kV。

1.5.7印花织物耐干湿摩擦色牢度测试

根据GB/T 3920—2008《纺织品 色单度试验 耐摩擦色牢度》中的相关规定,采用摩擦牢度测试仪测试光固化数码印花织物的干、湿摩擦色牢度,并对比标准灰色样卡评级。

1.5.8手感风格分析

采用智能织物风格仪对印花织物的刚度、柔软度和平滑度3个指标进行测试评价,研究光固化墨水对印花织物手感风格的影响。

2 结果与讨论

2.1 一体化聚氨酯丙烯酸酯的结构

图2 氨基改性聚氨酯丙烯酸酯预聚体的红外光谱Fig.2 FT-IR spectrum of PUA oligomer

2.2 一体化聚氨酯丙烯酸酯的流变性能

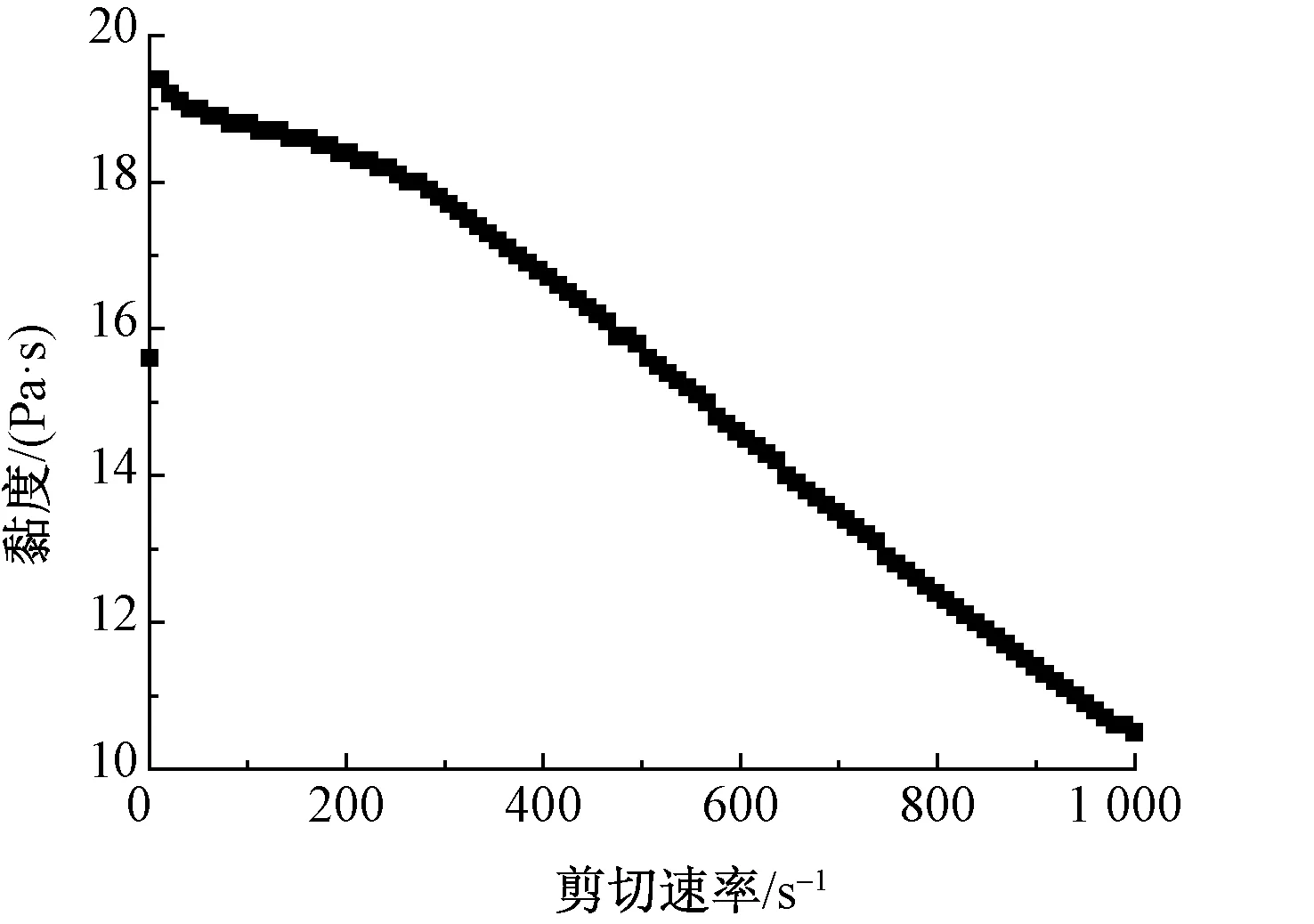

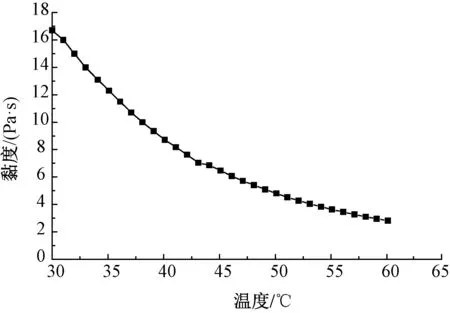

聚氨酯丙烯酸酯预聚体在不同剪切速率和不同温度下的黏度变化如图3、4所示。聚氨酯丙烯酸酯预聚体的黏度随剪切速率的增大与温度的升高显著降低,表现出典型的聚合物流体剪切变稀现象。这是由于在剪切初期,聚氨酯结构中大量的醚键、酯键和氨基甲酸酯基团形成了许多分子内或分子间氢键,因此体系黏度相对较高。在剪切作用下,上述分子内或分子间的氢键不断发生断裂,导致体系黏度不断下降。此外由于聚氨酯丙烯酸酯预聚体的分子质量较低,分子链段柔软,其在60 ℃的剪切黏度低于3 Pa·s。

图3 30 ℃时剪切速率对聚氨酯丙烯酸酯预聚体剪切黏度的影响Fig.3 Effect of shear rate on viscosity of PUA oligomer at 30 ℃

图4 200 rad/s温度变化对时聚氨酯丙烯酸酯预聚体剪切黏度的影响Fig.4 Effect of temperature change on the viscosity of PUA

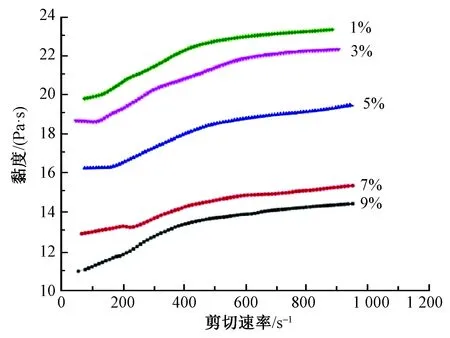

不同有机硅含量的聚氨酯在复配固化液中的黏度变化如图5所示。结果显示随着有机硅含量的增加,有机硅和聚氨酯体系的相容性变差,体系黏度增加;而当分子量较大时,PUA表现出一定的剪切增稠现象。由于活性稀释剂HEA与PUA具有良好的相容性,聚合物分子链充分伸展,当系统受到剪切时,伸展的聚合物链团相互碰撞,损失能量,导致黏度缓慢上升。

注:m(PUA)∶m(HEA)=1∶9。图5 30 ℃时不同质量分数有机硅复合固化液的剪切黏度Fig.5 Shear rheologic properties of composite fluid with different PDMS at 30 ℃

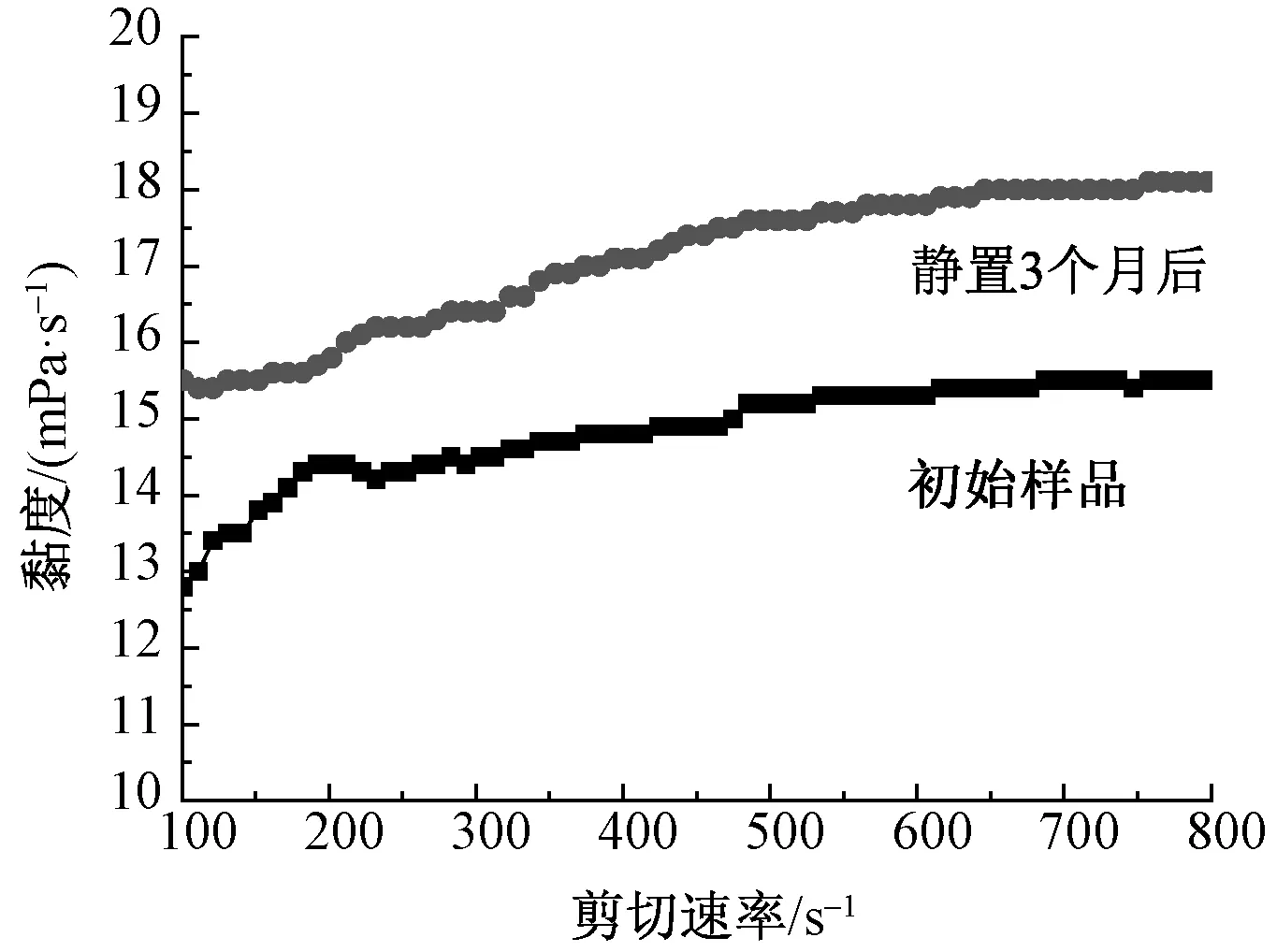

常温不避光放置3个月后的复配固化液的黏度变化如图6所示。可看出,复合固化液放置3个月后的黏度略有上升,光聚合体系稳定,黏度低于20 mPa·s,流动性好,满足数码印花墨水对流动性能的要求。

2.3 一体化聚氨酯丙烯酸酯的光聚合性能

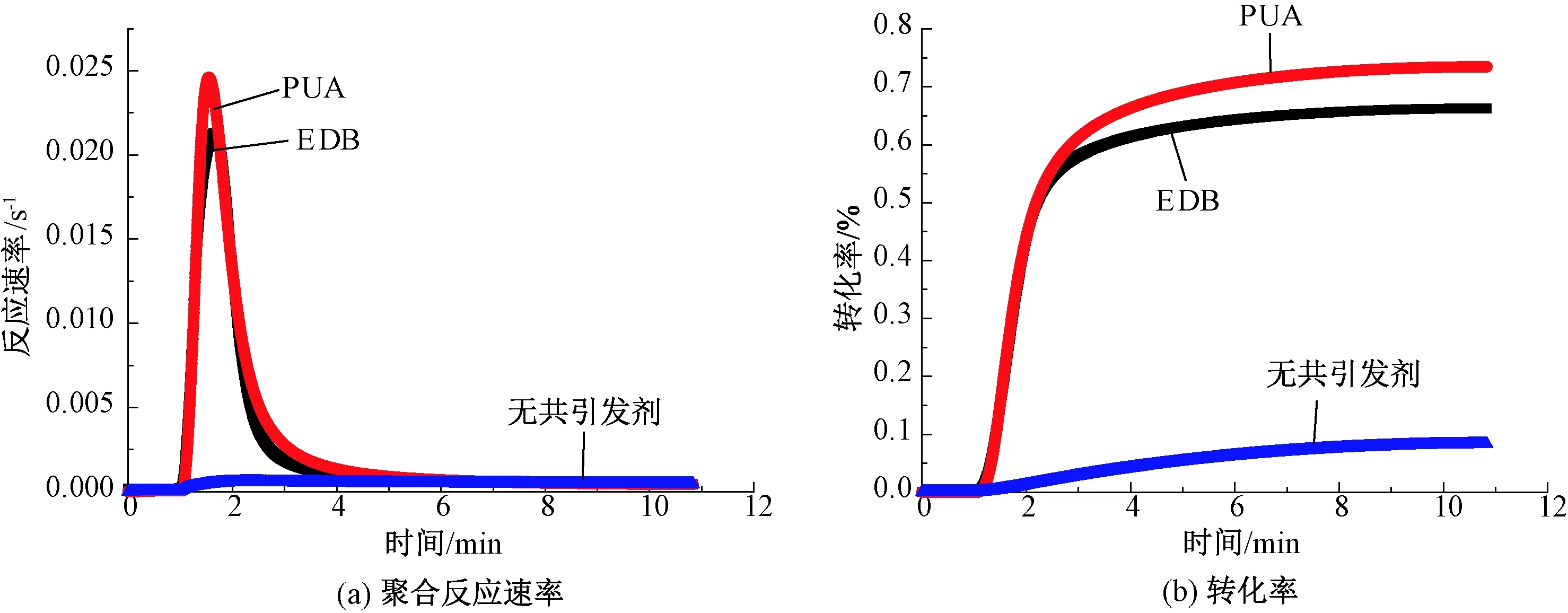

典型单体TMPTA在不同光引发剂条件的聚合反应速率与转化率如图7所示。结果表明,在没有助引发剂时,CQ几乎无法引发聚合反应。这是因为CQ是一种典型的Norrish II型光引发剂,在可见蓝光辐照激活条件下,能发生α-β碳碳键断裂,捕捉氢原子供体中的质子引发聚合反应,所以叔胺作为助引发剂和自由基活性中心常常被用于CQ光致聚合反应中。[16]而PUA作为助引发剂时的最大反应速率和最终转化率高于小分子引发剂EDB,且TMPTA的最终转化率超过70%。PUA与HEA共聚的最终转化率更是达到了96%。这主要归因于氨基改性低聚物分子内的供氢反应和聚合物分子链对自由基双基终止的抑制作用。分子内供氢是指当聚合物分子链上存在许多较强的氢供体时,可通过有效的分子内供氢使得激发态的光活性基团捕捉更多的质子,产生更多的初级自由基[17]。聚合物分子链的抑制自由基双基终止效应是指高分子链上的自由基的运动受分子链本身的影响抑制了活性种双基耦合终止反应,因此虽然同是抑制了自由基活性种的运动性,但是大分子链上的自由基寿命大大增加[18]。与小分子胺体系相比,PUA低聚物结构中的叔胺基团能显著提高聚合体系交联密度和光固化产品的力学性能,同时有效避免小分子胺迁移带来的安全与老化的问题。

注:m(PUA)∶m(HEA)=1∶9。图6 不避光放置3个月后复合固化液的变剪切黏度Fig.6 Shear rheologic properties of composite fluid after 3 month and not protected from light

图7 CQ与不同助引发剂引发三羟甲基丙烷三丙烯酸酯的聚合反应速率(a)与转化率(b)Fig.7 Photopolymerization rate(a) and conversion(b) of TMPTA initiated by CQ and different co-initiator

2.4 聚氨酯丙烯酸酯共聚膜的拉伸力学性能

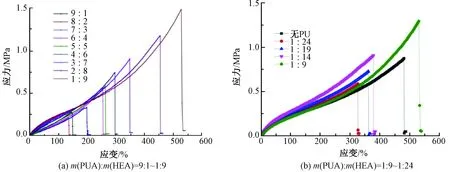

不同PUA与HEA质量比的复合光固化膜的力学性能如图8所示。结果显示,复合光固化膜的断裂强力先随着HEA的用量增加而提高,PUA与HEA质量比为1∶9时最大,HEA的质量分数超过90%后,随着HEA含量的增加,胶膜断裂强力下降。断裂伸长率也反映出了相同的规律。此外,断裂强度和断裂伸长率的变化也反应了HEA聚合分子的动力学链长与高分离链的缠结程度。不同HEA含量的光固化胶膜的模量一致,这说明胶膜中PUA作为骨架材料而HEA作为填充材料产生了分子水平的均匀共混,可能有类似的交联密度、相分离程度和分子内氢键水平,间接证明了复合膜存在半互穿聚合物网络结构(IPN)。这种IPN结构同时保留了聚氨酯与聚丙烯酸酯的各自的优良性能,使其有机互补,提高聚合物的力学性能、黄变与耐候性。

图8 不同比例HEA复合光固化胶膜的力学性能Fig.8 Mechanical property of visible light cured films with different HEA content

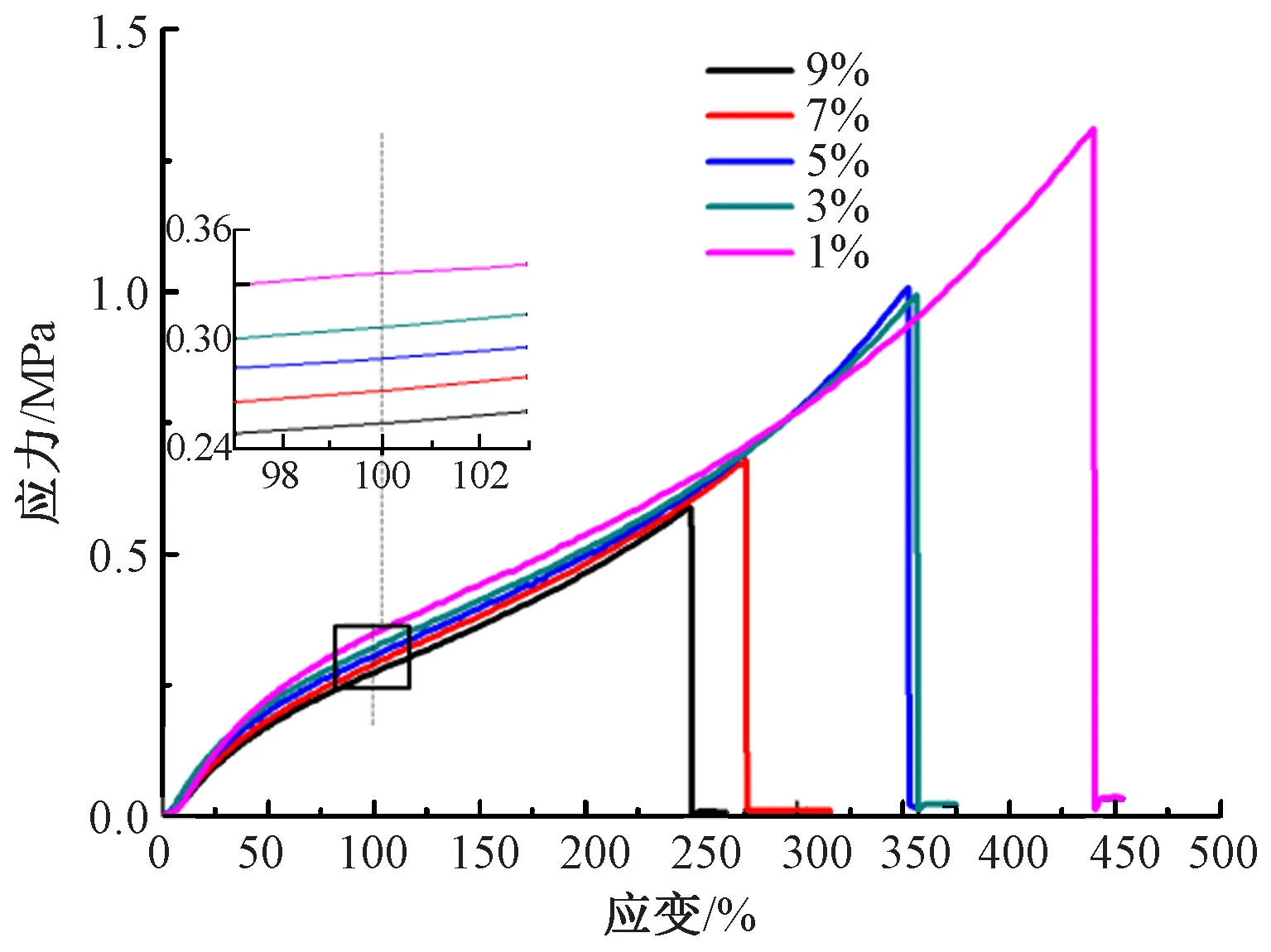

不同有机硅含量聚氨酯的复合光固化膜的力学性能如图9所示。随着有机硅质量分数的增加,复合膜的断裂强力与断裂伸长率都随之下降;当有机硅质量分数超过5%时,力学性能下降显著,100%伸长时的应力小于0.4 MPa。而100%伸长应力的变化说明随着有机硅含量的增加,复合固化膜的模量下降,膜越柔软。

图9 不同有机硅含量聚氨酯的复合光固化膜的力学性能Fig.9 Mechanical property of the visible light cured films with different PDMS contens

2.5 共聚膜的光学性能与接触角

复合固化膜的可见光透过率如图10所示。该复合光固化膜在可见光区透过率大于95%,黄变程度低,不同聚合物相容性好,透明度相对高。尽管CQ能有效引发与“光漂白”,但在蓝紫光区显示,仍有一些光引发剂CQ残留。

图10 复合光固化膜的光学性能Fig.10 Optical properties of the visible light cured films

不同有机硅含量聚氨酯的复合光固化膜的接触角如图11所示。随着有机硅质量分数的增加,复合固化膜的接触角先增加,后趋于稳定,而1%质量分数有机硅含量复合光固化膜的接触角小于未加入有机硅的复合光固化膜。

图11 不同有机硅质量分数聚氨酯的复合光固化膜的接触角Fig.11 Contact angle of visible light cured films with different PDMS contens

2.6 聚氨酯丙烯酸酯共聚膜的形态分析

有机硅改性聚氨酯的复合光固化膜表面和内部的X射线光电子能谱和Si元素的全扫描分析如图12所示。由于有机硅链段与聚氨酯体系的相容性不同,复合膜中有机硅链段会在光固化过程中向表面能较低的表面迁移,产生类似“表面活性剂临界胶束”效应,这也解释了图9与图11中的现象。有机硅首先向膜表面迁移,当含量较少时,不足以覆盖膜表面,反而会导致微相分离,破坏表面的一致性,使表面张力比不加有机硅的小。而当表面逐渐形成连续的有机硅相,超过了“临界胶束浓度”后,有机硅会在聚氨酯丙烯酸酯体系内部形成胶束,显著破坏膜的力学性能和完整性。而表面连续的有机硅相能有效降低模量,软化胶膜手感。

图12 光固仪膜的X射线能谱图和Si元素全扫描分析图Fig.12 EDS and mapping for silicon element of phote cured films. (a) Surface; (b)Insicde; (c) Mapping for silicon element

2.7 一体化墨水在数码印花中的应用

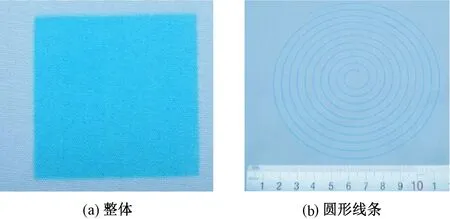

在上述研究基础上,选用质量分数为5%PDMS有机硅,PUA与HEA按质量比1∶9混合,加入0.5%光引发剂CQ和1%颜料蓝60制备的光固化颜料印花墨水,通过模拟数码印花系统施加到织物表面,氮气气氛中辐射固化5 min后的棉织物如图13所示。可以观察到线条平稳流畅,定位精确无渗化,色块与图案清晰连续无断点。

图13 光固化喷墨印花织物Fig.13 Photo-curable ink-jet printing fabric. (a) Whole printing pattern; (b) Circular line

光固化喷墨印花织物的扫描电镜照片如图14所示。由图14(a)可知,纤维上包覆有连续的光固化胶膜,且在纤维间有少量的黏连图14(b)。图14(c)表明,墨水渗入织物组织中5~6根纤维厚度,既不过度交联影响织物的蓬松结构,又实现了织物的有效颜色固着。

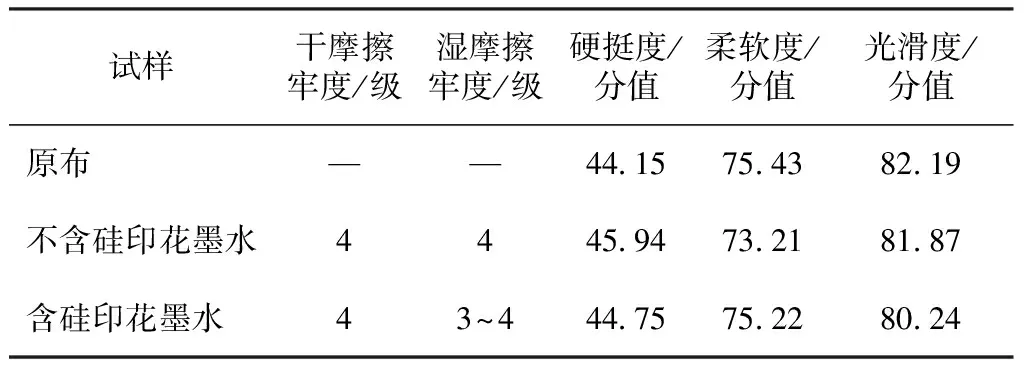

表1示出光固化喷墨印花织物的摩擦牢度测试和织物风格测试数据。可见,光固化喷墨印花墨水具有较好的摩擦牢度和柔软的手感,这得益于光固化墨水优异的引发与聚合性能以及固化胶膜低模量高柔弹的力学性能。含硅墨水湿摩擦牢度略降低,是因为颜料颗粒的非极性性质促使固化过程中趋向于胶膜表面的有机硅层集中迁移,而有机硅链段表面能,低结合能小,机械强度较低,易在含水分摩擦中破碎脱落。

表1 光固化喷墨印花织物的摩擦牢度与风格测试Tab.1 Rubbing fastness and fabric style test of Fabric style test

注:硬挺度、柔软度、光滑度按得分计,满分为100分。

图14 光固化喷墨印花织物的扫描电镜照片Fig.14 SEM images of Photo-curable ink-jet printing fabric. (a) Cross section of single fiber (×10 000); (b) Surface (×10 000); (c) Cross section (×500)

3 结 论

1)设计合成了一系列有机硅氨基改性光敏聚氨酯丙烯酸酯低聚物,最终转化率大于95%,可将光区透过率大于95%,拉伸应力为1.5 MPa,最大断裂伸长率为530%,100%伸长应力低于0.4 MPa,在高转化率、高透明度、高柔韧性的同时避免了小分子叔胺带来的毒性和泛黄问题。测试结果表明,该聚氨酯丙烯酸酯在低黏度的同时具有低模量高柔弹和助引发一体化功能,可满足柔性纺织品对光固化低聚物的基本要求。

2)有机硅表面能较低,在光固化过程中因类似“表面活性剂临界胶束效应”运动迁移至复合光固化膜表面。有机硅质量分数在5%以内时,较少地影响固化膜的力学性能,并能赋予固化膜较好的柔韧性与耐水性。

3)有机硅质量分数为5%的改性聚氨酯丙烯酸酯10份,共聚单体丙烯酸羟乙酯90份,添加光引发剂樟脑醌0.5份和适量其他助剂,制备光固化喷墨印花墨水。光固化数模喷印墨水应用于织物后,该织物的手感柔软,干摩擦牢度为4级,湿摩擦牢度为3~4级。

FZXB

[1] FLETCHER P, NABLO S. Textile applications for EB/UV curing[J]. Journal of Industrial Textiles, 1991, 21: 102.

[2] 杨帆, 陈远辉, 顾晨成,等. 紫外光固化水性聚氨酯丙烯酸酯黏合剂的印花性能[J]. 纺织学报, 2016, 37(3):82-86.

YANG Fan, CHEN Yuanhui, GU Chencheng, et al. Printing performance of UV curable waterborne polyurethane acrylate adhesive[J]. Journal of Textile Research, 2016, 37(3):82-86.

[3] 李常海, 连芩, 庄佩,等. 光固化快速成型双管道镁合金/生物陶瓷复合增强骨支架的力学性能研究[J]. 生物医学工程学杂志, 2015(1): 77-81.

LI Changhai, LIAN Qin, ZHUANG Pei, et al. Resarch on mechanical properties of bone scaffold reinforced by magnesium alloy/bioceramics composite with stereolithography double channels[J]. Journal of Biomedical Engineering, 2015, 32(1):77-81.

[4] 罗世永, 李东立, 吕勇,等. LCD/OLED用紫外光固化胶粘剂研究进展[J]. 化工新型材料, 2008, 36(3):7-8.

LUO Shiyong, LI Dongli, LÜ Yong, et al. Research progress in UV curable adhesive for LCD/OLED[J]. New Chemical Materials, 2008, 36(3):7-8.

[5] CHATTOPADHYAY D, RAJU K. Structural engineering of polyurethane coatings for high performance applications [J]. Progress in Polymer Science, 2007, 32(3):352-418.

[6] LEE S K, KIM B K. High solid and high stability waterborne polyurethanes via ionic groups in soft segments and chain termini[J]. Journal of Colloid and Interface Science, 2009,336(1): 208-214.

[7] MIKUZ Mašenka, TURK Sonja, TAVCER Petra. Properties of ink-jet printed, ultraviolet-cured pigment prints in comparison with screen-printed, thermo-cured pigment prints[J]. Coloration Technology, 2010, 126(5):249-255.

[8] 钟倪, 袁荞龙. 阳离子水性聚氨酯的合成与性能[J]. 过程工程学报, 2008, 8(2):366-371.

ZHONG Ni, YUAN Qiaolong. Preparation and properties of water-borne cationic polyurethane[J]. Chinese Journal of Process Engineering, 2008, 8(2):366-371.

[9] CAO Hongwei, QI Feixuanyu, LIU Ruowang, et al. The influence of hydrogen bonding on nmethyldiethanolamine-extended polyurethanesolid-solid phase change materials for energystorage[J]. RSC Adv, 2017(7): 11244-11252.

[10] DING Ge, JIANG Chuan, QIN Xiaozhuan, et al. Conjugated dyes carrying N, N-dialkylamino and ketone groups: one-component visible light Norrish type II photoinitiators[J]. Dyes & Pigments, 2017, 137:456-467.

[11] 袁洁, 贺江平. 聚醚型有机硅聚氨酯柔软剂的合成与应用[J]. 印染, 2016(1):9-13.

YUAN Jie, HE Jiangping. Synthesis and application of polyether silicone polyurethane softener[J]. China Dyeing & Finishing, 2016 (1):9-13.

[12] 邵建中, 黄益. 用于纺织品数码印花的蓝光固化聚合体系性能研究[J]. 纺织学报, 2015, 36(2):121-127.

SHAO Jianzhong, HUANG Yi. Study on properties of blue light curable polymerization systems applied for textile digital printing[J]. Journal of Textile Research, 2015, 36(2):121-127.

[13] ANDRZEJEWSKA E, ANDRZEJEWSKI M. Polymerization kinetics of photocurable acrylic resins[J]. Journal of Polymer Science: Part A: Polymer Chemistry, 1998, 36: 665-73.

[14] 陈和生, 邵景昌. 聚丙烯酰胺的红外光谱分析[J]. 分析仪器, 2011(3):36-40.

CHEN Hesheng, SHAO Jingchang. Analysis of Polyacryamide by infrared spectroscopy[J]. Analytical Instrumentation, 2011(3):36-40.

[15] BAI Chenyan, ZHANG Xingyuan, DAI Jiabing.Synthesis and characterization of PDMS modified UV-curable waterborne polyurethane dispersions for soft tact layers[J]. Progress in Organic Coatings, 2007, 60: 63-68.

[16] 赵宇飞, 聂俊, 何勇. 新型胺助引发剂的合成及其对光固化膜黄变性能的研究[J]. 辐射研究与辐射工艺学报, 2008, 26(5):280-284.

ZHAO Yufei, NIE Jun, HE Yong. The studies of sysnthesis and yellowing characterization of novel amines co-initiator[J]. Journal of Radiation Research & Radiation Processing, 2008, 26(5):280-284.

[17] CARLINI C, ANGIOLINI L. Polymers as Free Radical Photoinitiators[M]. Berlin: Springer, 1995:127-214.

[18] ALLEN N S, RYANOV S V, EDGE M. Novel oligomeric amines as co-synergists for the photosensitized crosslinking of a triacrylate resin[J]. Polymer Degradation & Stability, 2002,75:299-236.