青岛地区发泡沥青混合料施工技术研究

2018-03-12吴净洁

吴净洁

在满足路用性能和施工容易性的前提下,降低沥青混合料的拌和与摊铺温度,从而达到降低能耗与CO2等气体及粉尘排放量的目的。为此,各国开展了温拌沥青混合料(WMA)的研究。按照工作机理,温拌技术可分为三类:有机添加剂型温拌技术、表面活性型温拌技术、发泡型温拌技术。我国主要以前两种研究应用为主,但目前尚面临成本太高、长期路用性能有待跟踪评测、国外产品居多的局面和问题[1]。

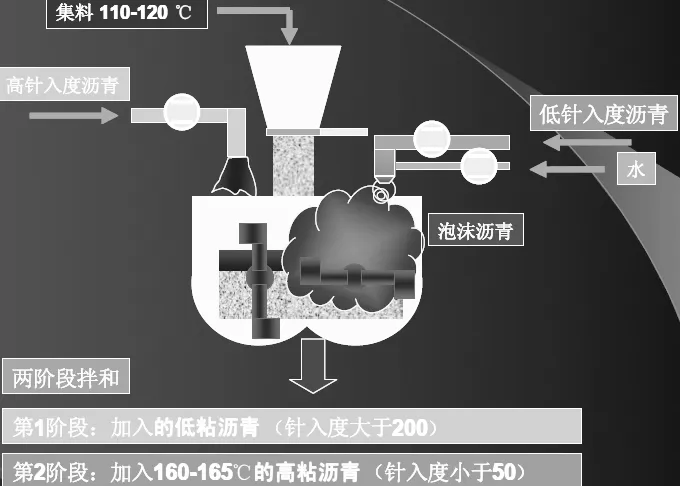

发泡型温拌技术是由英国shell公司和挪威Kolo-Veidekke公司联合开发。这种温拌技术分为两步:首先将软质沥青加入集料进行拌合;其次将硬沥青以泡沫沥青形式喷入混合料中并迅速拌合(图1)[2],从而降低沥青结合料的粘度,提高混合料在低温时的性能,实现温拌效果。我国对发泡型温拌沥青混合料的相关研究很少,应用就更不多见。本文采用国内某品牌的发泡沥青混合料进行试验段的修筑,并研究其施工技术,以期为发泡型温拌技术的研究提供现实依据。

图1 泡沫沥青(WAM-FOAM)生产工艺流程

1.工程概况

本次试验段选择的青岛市九水东路改造工程为市区主干道,按照二级公路标准设计。面层设计为两层沥青混合料,基层为水泥稳定碎石类,层间设改性乳化沥青碎石封层。由于下承层完成时间比较早,加上市区道路无法完全封闭交通,导致试验段铺筑前,前期做好的改性乳化沥青碎石封层已经全部被松散,失去了层间粘结的作用。为保证沥青面层的施工质量,试验前由施工单位将松散的碎石封层全部清除,下承层表面无松散碎石及灰尘,但表面粘层覆盖面受损,剥落较为严重。图2为下承层清扫前后对照图。

2.发泡混合料的设计及拌合

2.1 生产配合比设计

生产配合比设计阶段的主要任务是对拌合站各热仓进行取样并筛分,然后按照各热料仓的筛分结果进行级配合成以确定生产配合比[3-5]。热仓筛分结果及试验段设计合成级配见表1及图3。

表1 热仓筛分结果及合成级配

2.2 温拌剂的添加与拌合

温拌剂的添加分为人工投料及自动称量添加两类。人工投料是在正式生产前根据拌合站的单缸产量及温拌剂的掺加量提前将温拌剂分成小包装好,在正式生产的时候人工可以直接将每锅需要的温拌剂直接投放,尽量减少计量上的误差。拌合站生产过程中,当热骨料称量完成的同时,拌合站控制系统自动喷洒沥青,此时人工打开拌缸上方的门,迅速将定量的温拌剂投入拌缸。操作重点是确保系统喷洒沥青的同时将温拌剂投入拌缸,否则会影响温拌剂正常发挥性能。自动称量添加是将带有电子称的自动上料筒和拌锅直接相连,电子称自动称量温拌剂,当接收到喷洒沥青的信号后,电子称一端的鼓风机将温拌剂吹入拌锅并搅拌。由于条件限制,本次试验路的铺筑采用人工投料,温拌剂和沥青同时加入,使二者充分混合发泡,以充分发挥温拌剂的作用[4]。拌合站为瑞士安曼-4000型间歇式沥青拌合站,筛网设置为 28*28、22*22、18*18、11*11、5*5、3*3。骨料及沥青计量采用自动计量系统,温拌剂添加采用人工与沥青同步添加。由于本项目为低温天气施工,混合料采用热拌温铺,骨料加热温度控制在 175~185℃,出料温度控制在 150~160℃。 为了使温拌剂发泡效果更加理想,混合料生产过程中适当延长拌合时间。为减少混合料运输过程中温度损失,运输车辆采用了必要的保温措施,车辆四周采用棉被包裹,表面采用棉被覆盖。

3.试验段的实施

3.1 摊铺与压实

沥青混合料的摊铺和压实是保证沥青面层施工质量的关键,所以摊铺速度、压实机具以及碾压工艺的选择都非常重要。现场摊铺设备为福格勒SUPER-2100,摊铺宽度为7-8m,半幅施工采用两台摊铺机并机施工。为保证路面的平整度,摊铺机的摊铺速度严格低于2m/min,同时提高摊铺机熨平板的震动频率以保证混合料摊铺后具有高的初始压实度。现场压路机为2台DYNAPAC-CC524,一台26t胶轮压路机,一台11t DD110。试验段采用的压实组合工艺为:初压为双钢轮震动压路机DYNAPAC-CC524,前进时静压,后退时震动,接着前进和后退时都震动压实2遍;复压为胶轮压路机压实2~3遍;终压为双钢轮压路机,采用静压2~3遍以消除震动压路机的轮迹。施工过程中发现,温拌剂的加入有效地延长了沥青粘结时间,达到了增加压实时间的目的[6]。

3.2 过程质量控制

施工配合比设计需专门对添加剂量、最佳油石比进行设计,一般情况下生产配比不需要调整,必要时再进行调整。按JTG F40-2004要求进行施工过程质量管理与检查。监理公司应当加强对生产过程的跟踪监测,并严格监督进场材料的质量,如果发现混合料的生产配合比或者其他技术指标不满足要求,应及时进行调整,必要时可重新进行配合比设计[7,8]。混合料拌和温度控制是影响沥青路面施工质量的重要因素之一。通过控制适宜的拌和温度,来保证实现良好的压实温度。并根据本工程所处地域、气候环境条件以及施工季节,考虑环境温度,确定沥青、集料加热温度与混合料出厂、碾压温度。

施工方可以依照风力情况、温度变化及运输距离等,来适当调整混合料的施工温度,在环境温度升高时可以相应降低混合料的出料温度,并以确保沥青路面的适宜压实度为准。在拌和时,应保证拌和时间,确保温拌沥青混合料无花白料。

3.3 现场温度数据检测

3.3.1 温度与混合料温度变化

2013年1月8日,进行第一次试验段铺筑,施工过程从12点开始,持续到16点左右结束。下承层的温度利用红外温枪进行采集,变化情况如图4所示。可见下承层的温度变化范围为-1~3℃,此时下承层内部的水分可能无法顺利排除,并出现局部结冰现象。

图4下承层表面温度随时间变化曲线(2013-1-8)

此外,还要利用红外温度枪及内插温度计的方法来测试混合料的降温情况。如图5所示,基本料的温度衰减速度较快,在20~30分钟内,从出料时的160~165℃即能降至110~120℃,料表面温度与内部温度约有20℃的温度差。这一点应在施工过程中予以注意,压实一旦不及时,会带来混合料的密实度不够,影响后期路面强度和水稳定性[9,10]。

图5 料温变化曲线

3.3.2 现场摊铺温度数据

图6 混合料出料温度、到场温度、摊铺温度采集分布

现场施工过程中,进行了认真的温度控制和测量工作,采集数据如图6所示。基本上,沥青混合料出料温度在160~170℃间,到场沥青混合料的温度在150~160℃间,摊铺时的温度能控制在130~150℃间,可见料温的控制总体是稳定的。

3.3.3 现场压实温度及压实程序

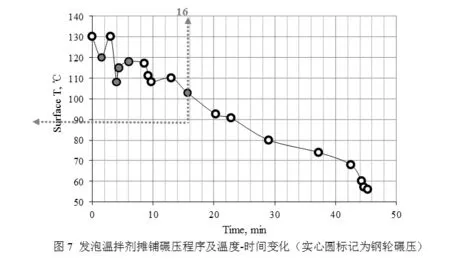

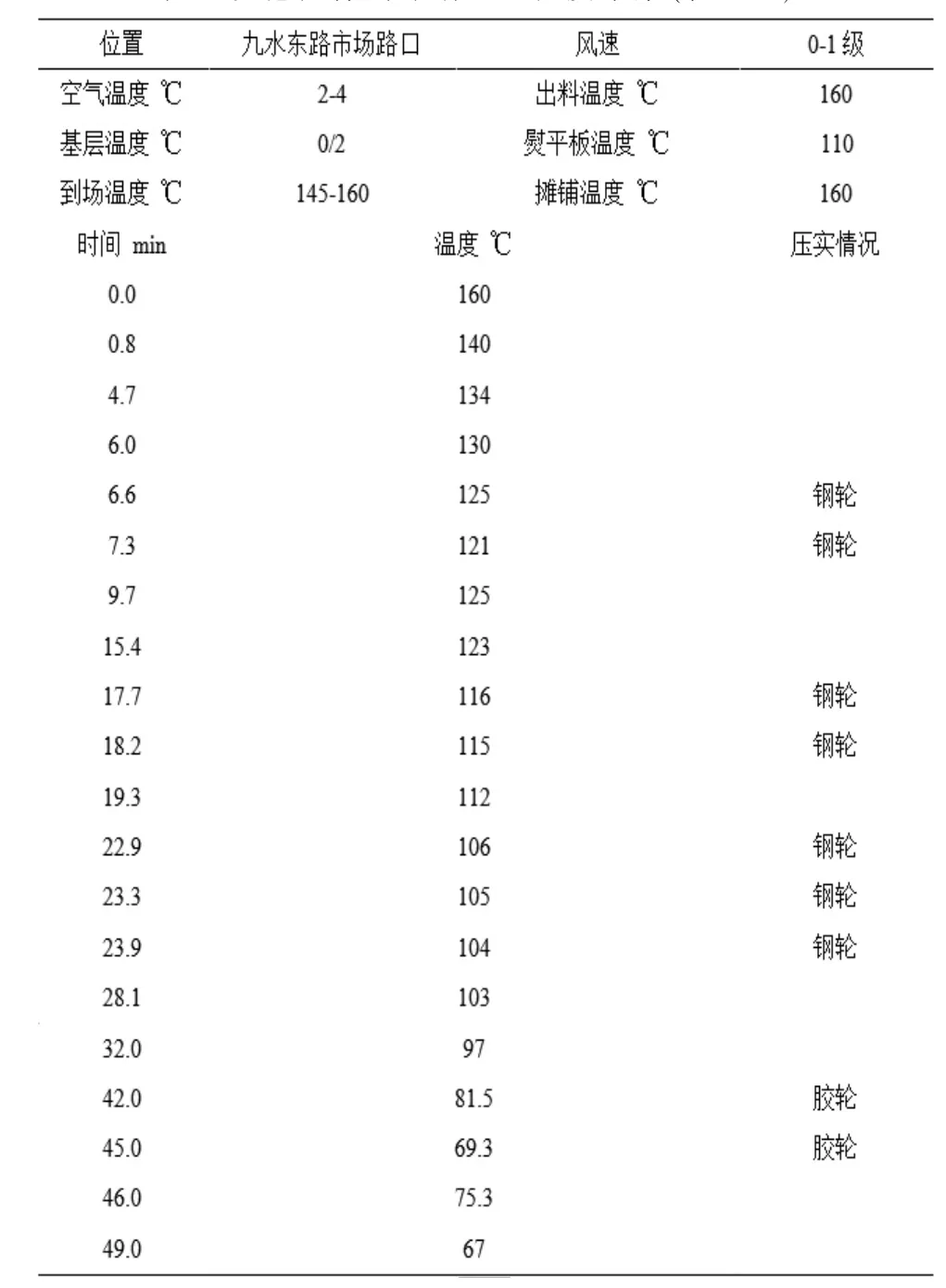

在压实过程中,选择了两个位置来进行压实温度和压实次数的采集工作,具体情况如表2、3和图 7、8所示。

表2 发泡温拌剂摊铺碾压温度采集(位置1)

图7 发泡温拌剂摊铺碾压程序及温度-时间变化(实心圆标记为钢轮碾压)

表3 发泡温拌剂摊铺碾压温度采集(位置2)

图8 发泡温拌剂摊铺碾压程序及温度-时间变化(实心圆标记为钢轮碾压)

基本上,现场压实过程在 15~30min内,料温在100℃以上,可以保证两次和三次以上的钢轮碾压,初始压实度可以得到保证。但在胶轮碾压过程中,由于天气寒冷有风,且路幅较宽,用一台胶轮压路机不能满足要求。在冬季低温季节施工时,在摊铺混合料后30min内,应先保证钢轮压实过程,这对中面层沥青混合料的压实度能够形成保证。

根据现场施工人员采集的数据,我们对其初压、复压和终压后混合料表面温度有所了解。图9显示,摊铺初压后料温在 110~130℃间,复压在100~110℃间,终压温度基本上在 80~90℃间。

图9 施工温度分布图

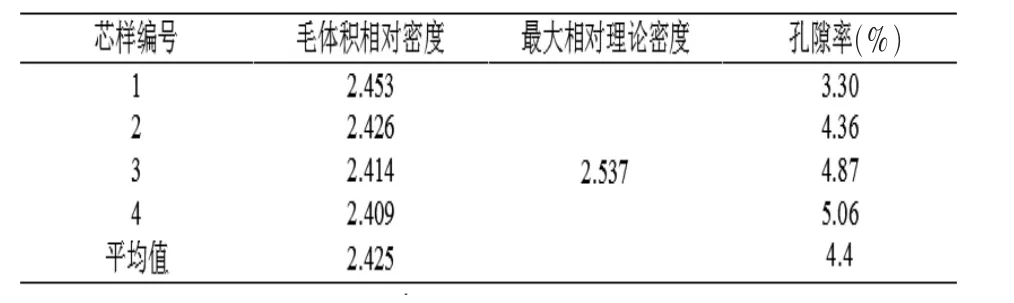

4.试验段检测结果

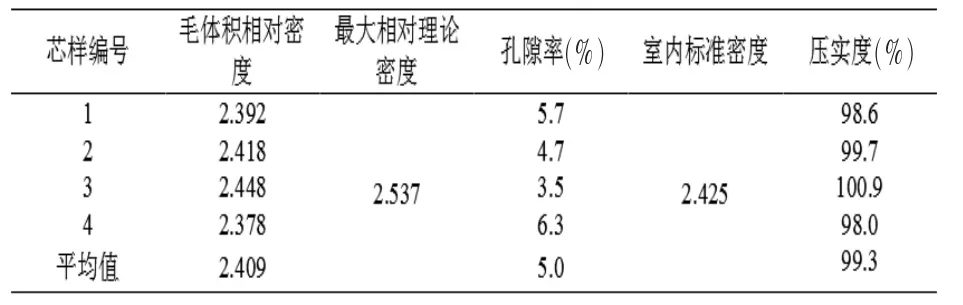

摊铺过程中在摊铺后取样进行抽提筛分及室内马歇尔击实试验,室内采用击实温度为120℃[11]。试验段铺筑完成后对铺筑的试验段进行了现场取芯,测试压实度,并钻取φ150mm芯样在山东省交通科研所实验室进行了汉堡轮辙试验,结果见表 4、5、6 及图 10。

表4 室内马歇尔击实试验结果

表5 抽提与设计级配对比

图10 抽提与设计级配曲线图

从抽提结果可以看出,4.75mm筛孔以上各筛孔通过率与设计合成级配偏差不大,2.36mm筛孔以下抽提结果与设计合成级配偏差比较大,主要是由于冷料原材料0-3mm粉尘含量偏高,加上拌合站除尘效果不理想造成大面积生产合成级配2.36mm筛孔以下偏细。

表6 现场芯样试验结果

5.结论

本文结合青岛市九水东路改造施工过程,对某发泡沥青混合料的生产、施工工艺及施工过程中的质量控制进行了研究总结,并对试验段的铺筑效果进行检测。分析发现该发泡沥青混合料与热拌沥青混合料的生产过程基本相同,只是需要进行温拌剂的投放,但其骨料的加热温度可降低大约30~40℃,既可以降低能耗,节约燃料成本,同时又减少了二氧化碳等废气的排放,保护环境。同时由于温拌剂的降粘效果使混合料对于温度的敏感性降低,从而可以保证现场摊铺过程中有足够的碾压时间;从铺筑后试验路的检测结果来看,该发泡沥青混合料在施工工艺上是可行的,但是施工质量控制存在地域性的差异,要综合考虑低温季节施工时对路面压实度、层间粘结、平整度等方面的影响,对于不同地域必须根据实际情况科学合理地设计施工方案,选择施工工艺,加强质量控制,以保证各环节之间的紧密衔接,从而确保工程质量。

[1]唐华伟,胡松山,邓家喜,等.低温环境下温拌沥青施工技术[J].中外公路,2017(2):137-142.

[2]王文奇,罗忠贤,谢远新,等.Sasobit温拌沥青混合料路用性能试验[J].西华大学学报(自然科学版),2016,35(1):99-102.

[3]宋宽彬.水发泡温拌再生沥青混合料配合比设计及体积参数试验研究[D].苏州:苏州科技学院,2014.

[4]周维祥.基于MEPDG的温拌发泡沥青混合料性能研究[J].中外公路,2016,36(4):327-330.

[5]王艳丽.沥青混合料级配优化研究[D].西安:长安大学,2008.

[6]田永强.水发泡温拌沥青路面施工技术研究[D].石家庄:石家庄铁道大学,2015.

[7]张海,李冬松,欧阳伟,等.基于乳化平台的Evotherm 温拌沥青混合料性能[J].沈阳建筑大学学报(自然科学版),2009,25(2):240-243.

[8]王枫成,南雪峰.泡沫温拌沥青混合料在辽阳北石线的应用研究[J].北方交通,2014(11):50-52.

[9]王立志,王承献,王鹏,等.温拌橡胶改性沥青混合料性能研究[J].山东建筑大学学报,2015,30(3):224-262.

[10]袁万杰,陈忠达,王宏军.沥青混合料水稳定性评价方法研究[J].中南公路工程,2006,31(3):114-117.

[11]张海峰,魏连雨,马士宾,等.温拌沥青混合料低温施工应用研究[J].河北工业大学学报,2014,43(4):100-103.