国外天然气管道检测技术现状及启示

2018-03-12卢泓方吴晓南TomIseleyJohnMatthews彭善碧

卢泓方 吴晓南 Tom Iseley John Matthews 彭善碧

1 我国天然气管道检测技术的现状

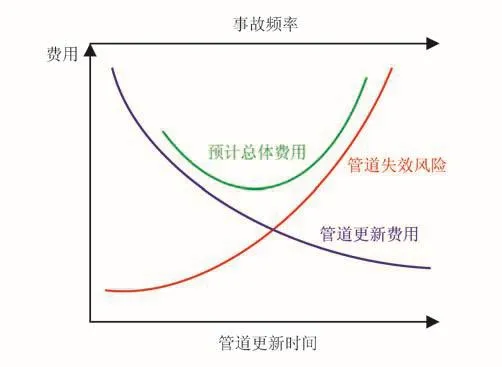

根据对我国天然气管道服役年龄的粗略统计,服役年龄不足10年的天然气管道占71%,服役年龄为10~20年的天然气管道占11%,服役年龄超过20年的天然气管道占17%(主要是川渝天然气管网)[1]。由此可以预见,在未来10~20年,我国天然气管道将进入高度老龄化阶段,管道事故也会随着时间的推移频繁发生。根据美国EPA(United States Environmental Protection Agency)编制的《Condition Assessment Technologies for Water Transmission and Distribution Systems》[2]报告,随着事故频率的增加,管道失效风险增大,管道更新得越晚,更新所消耗的总费用越少,若管道失效,则更换费用会更高。所以,在某一点处,管道所消耗的总费用最少(图1)。因此,在进行管道修复或更换之前,应当对管道进行合理的状态评价,确定何时修复或更换管道最为经济、成本最低。

图1 天然气管道事故频率、更新费用和失效风险关系图

获得精确的检测数据在管道状态评价中占有至关重要的地位。通常采用图2所示的流程去选择检测工具。

管道内检测技术在我国起步较晚,至今只有30年左右的历史,20世纪80年代初期,我国开始对管道检测技术进行研究,并取得了一定成果,但并没有应用于工业中。从1994年中国石油天然气管道局从美国引进漏磁检测设备开始,我国才真正着手于漏磁检测技术的研究和应用[3-4]。我国天然气管道检测技术主要集中于漏磁检测,发展至今已非常成熟,并且轴向漏磁检测技术水平与世界水平已基本持平。国外管道内检测技术的研究起步较早,发展至今已形成技术多元化、多功能的格局,涉及的基础检测理论包括:远场涡流、超声导波、脉冲涡流、射线、电磁和热成像等。因此,对国外已成熟应用的天然气管道检测和监测技术进行介绍,以期为我国未来天然气管道智能检测提供参考。

2 国外的天然气管道检测技术

天然气管道检测技术按照检测目的进行分类,主要包括:可视化检测、管道金属损失检测和泄漏检测。

2.1 可视化检测

2.1.1 管道闭路电视检测(Closed-Circuit Television,CCTV)

CCTV检测技术首次出现于20世纪50年代,并在20世纪80年代趋于成熟。在美国,CCTV检测系统在很早以前就已应用于输水管道的检测中。它能够连续拍摄并记录管道内部的实际情况,专业人员可根据摄像内容对管道内壁的缺陷、腐蚀等情况进行记录和评估[2]。

图2 管道检测工具的选取流程图

CCTV检测技术的主要优势为:①操作简便,检测成本较低;②适用于小口径和大口径管道;③能够生成管道内壁的全景图像,检测速度快,拍摄图像清晰;④无需大范围开挖路面。

CCTV检测技术的局限性主要体现在:检测结果需要专业人员进行判读和解释,且检测结果的准确度会基于判读人员的专业技能高低而有所不同[2]。

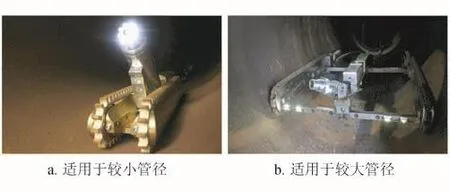

CCTV检测系统的基本设备主要包括摄影机、灯光、电线及录影设备、摄影监视器、电源控制设备、承载摄影机的支架、牵引器及长度计算器。爬行器可搭载不同规格和型号的摄像头,通过电线与主控系统连接后响应操作命令。操作人员可在地面以上对CCTV检测系统发出指令,控制爬行器的前行和后退以及摄像头的方位。图3所示为美国ULC Robotics公司开发的可用于天然气管道的CCTV在线检测设备,它仅需开挖较小的路面即可将该设备放入天然气管道实施在线不停输检测。图3-a设备爬行器较小,适用于管径较小(305~406 mm)的管道,图3-b适用于管径较大(457~1 219 mm)的管道,它们的最大工作压力均为0.68 MPa。因此该套系统仅适用于城镇燃气系统的中低压管道。

图3 ULC Robotics公司的CCTV检测设备图

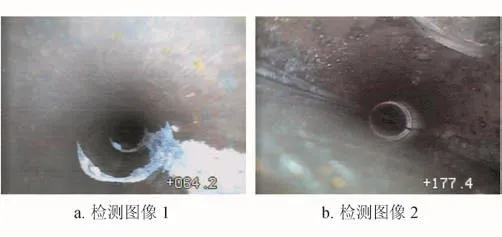

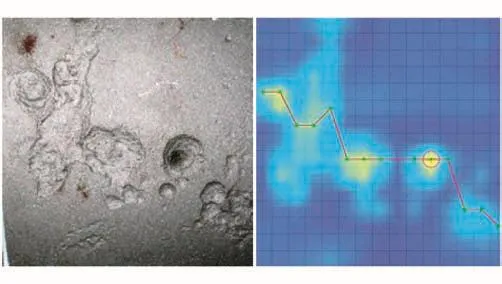

图4 CCTV检测管道内图像

如图4-a所示,CCTV检测图像可显示管道内壁的缺陷、泄漏或腐蚀状况。除此之外,它还能应用于事故原因排查,对于一些低压燃气管道,在暴雨或洪水后,由于管道泄漏可能会导致雨水灌入管道。2017年7月,美国Newburgh市发生了一起由暴雨引起的燃气管道中断事故,事故排查人员采用CCTV进入管道实施检测并找到了泄漏点的准确位置(如图4-b所示)。

2.1.2 管道内窥镜(Videoscope)

在美国,城镇燃气用户很大一部分的老旧管道(钢管)已被塑料管(PE管)所替代,通常用户端PE管的管径仅有12.7 mm,塑料管上的配件通常采用热熔焊的方法焊接,会在管道内部产生较大的焊接接头,从而减小管道的实际内径,此时,较大的检测设备无法进入管道。然而,对于城镇用户的燃气管道,缺陷和磨损是主要的检测对象,较高的清晰度是检测结果的保障,因此,可采用管道内窥镜进行检测[5]。

管道内窥镜的功能与CCTV类似,用于查看天然气管道内部缺陷和腐蚀状况。图5为Fiberscope.NET公司开发的管道内窥镜产品实物图,它由一端具有目镜的刚性或柔性管和另一端的物镜组成,通过中继光学系统连接在一起,是一种非常先进的管道镜,其内置了一个非常小的电荷耦合器件(Charge-Coupled Device,CCD)芯片,嵌入在示波器的顶端。视频镜头的直径通常为10 mm或更小,长度可达15.24 m。该装置包括插入探头部分、铰接尖端、照明束、高强度外部光源、电缆接口以及外部媒体记录装置,视频图像通过内部布线回传到显示器[2]。

图5 管道内窥镜技术配套设备图

管道内窥镜检测技术的优势在于:①可以查看其他检测设备无法访问的区域,可以进入较小管径的管道;②可以提供高质量的图像,具有高速拍摄能力,并且能够实现对检测设备的高质量控制。

管道内窥镜检测技术的局限性在于:①检测结果需要人工读取和解释,对人员专业程度要求较高;②仅能检测距离较短且管径较小的管道。

2.2 管壁金属损失检测

2.2.1 脉冲涡流检测系统(Pulsed Eddy Current System)

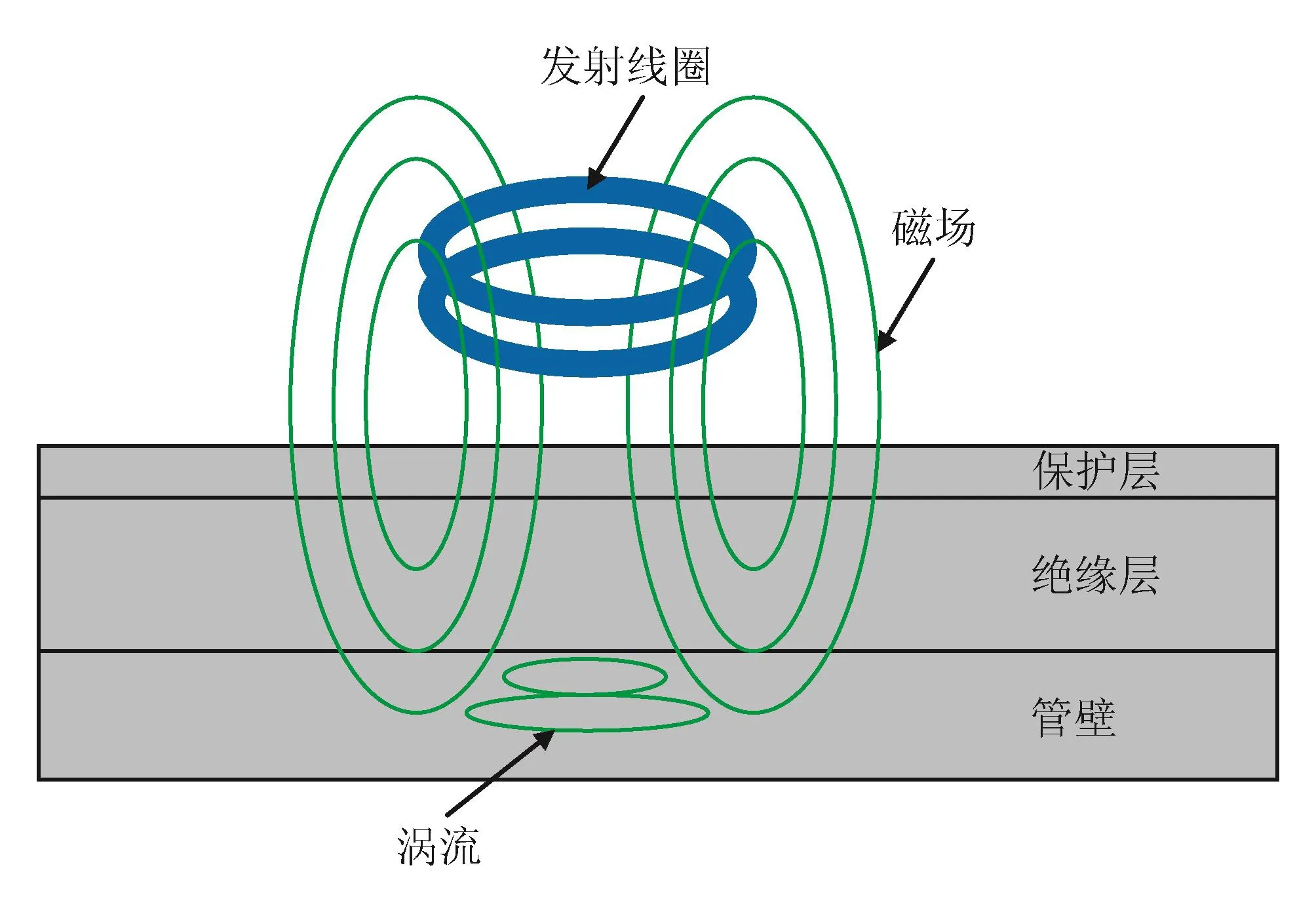

脉冲涡流检测技术用于确定绝缘钢管和非绝缘钢管的壁厚并判断管道外的腐蚀状况,其工作原理如图6所示,发射线圈产生矩形涡流,每个循环由一个正脉冲和负脉冲组成,通过量化接收器线圈捕捉到的磁反应场测量距管壁一定距离的涡流强度,涡流强度与壁厚有关,它通过比较某些信号特征与类似校准信号的瞬态时间来计算金属的平均厚度。磁场和被检查部件之间接触产生的覆盖区即表明壁厚的计算区域。根据壁厚、绝缘层厚度和传感器尺寸,覆盖区域直径范围通常为25~150 mm[2,6-7]。

图6 脉冲涡流检测技术原理图[6]

脉冲涡流检测技术的优势在于:①结构紧凑,可以通过远程操作的车辆轻松部署;②无需去除绝缘涂层即可进行测量,并且可用于海底输气管道。

脉冲涡流检测技术的局限性在于[2]:①得到的数据需要专业人员进行解释;②测量结果易受到外部因素的影响,如温度等;③仪器的占地面积不可避免地会遮挡局部钢管损失面积,且必须选择合适的传感探头(探头直径为30~200 mm)。

2.2.2 蛇形探测工具(See Snake Tool)

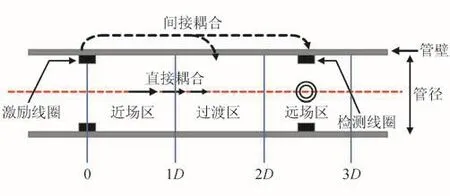

See Snake Tool是一种基于远场涡流技术的检测工具,它用于天然气管道内部和外部腐蚀坑检测,并可测量管道剩余壁厚和管道的应力。远场涡流技术是一种能够穿透金属管壁的低频涡流检测技术,其检测原理如图7所示,检测系统包括一个激励线圈和一个或多个检测线圈,激励线圈和检测线圈之间的距离是管径(D)的2~3倍。激励线圈发出的磁场线向外扩散穿过管壁,并在远场区向管壁扩散,检测线圈拾取涡流信号,从而有效检测管道内和外壁缺陷[2]。

图7 远场涡流检测技术原理图[2]

图8 为Russel NDE Systems公司开发的See Snake Tool实物图,它适用于管径为50~400 mm、500~700 mm且最大壁厚为25.4 mm的管道。该检测工具可以自由移动或拴在电线上移动,可自由移动的See Snake Tool单次检测长度可达4.5 km,而拴在电线上的单次检测长度可达910 m,该检测工具的检测速度为1~2 km/h[8-9]。

图8 See Snake Tool实物图

See Snake Tool的优势在于[2]:①能够穿过多个90°焊接弯头;②可以在地面控制其检测进程;③可完成在线检测,半自动分析数据。

See Snake Tool的局限性在于它不适用于大口径的天然气管道。因此,该技术较适用于城镇燃气管道。

2.2.3 涡流阵列检测技术(Conformable Eddy Current Array)

涡流阵列检测技术能够生成天然气管道外腐蚀的等高线图,用于测量腐蚀坑深度。它基于最传统的涡流理论,线圈阻抗(相位和幅度)的变化反映了被测物体的性质,对于天然气管道的点蚀,可使用涡流探头测量探头与腐蚀凹坑底部的距离。涡流阵列检测技术还能够将离散测量转换为二维扫描图像,通常测量精度为±0.5 mm,单张覆盖面积为157 mmh157 mm[2,10-11]。

涡流阵列检测技术操作简便,仅需将涡流阵列板贴合在管道表面的腐蚀位置(图9),将传感器与计算机相连即可进行测量,配套的计算机软件可显示腐蚀的等高线图,如图10所示。

图9 阵列板安装示意图[10]

图10 腐蚀坑检测结果(样本)图

涡流阵列检测技术的优势为:①可较容易地适应管道表面曲率并贴合在管道表面;②测量系统可轻松操作;③管道表面无需喷砂处理,但是管道表面越干净,测量越方便;④扫描图像无需使用其他设备。

如图9所示,由于涡流阵列检测技术需将阵列板贴合在管道外壁。因此,该技术在已建设埋地输气管道上的应用较为局限(需开挖管道,经济性较差),适用场合主要有:架空敷设输气管道、场站内管道。除此之外,该技术对于较深的腐蚀坑深度测量具有局限性。

2.2.4 射线检测技术(Radiographic Testing)

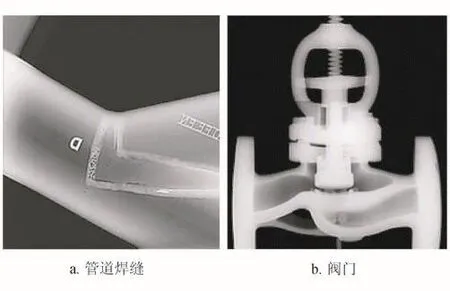

射线检测技术用于测量管道壁厚,可显示管壁的腐蚀、磨损和缺陷情况,也可用于检测阀门状况[2]。射线检测使用放射源(X射线或γ射线)穿过材料,有缺陷部位和无缺陷部位对射线的吸收能力不同,从而判断是否存在缺陷。该技术多在油气处理厂的工艺管道中使用,也可在埋地管道安装阶段对焊缝进行检测。

图11为VIDISCO公司用射线检测管道焊缝和阀门的射线照片,可以看到材料结构的细节,较暗的区域对应较薄或密度较小的部位。

图11 射线照片

射线检测技术的优势在于:①能够应用于大多数管道材料;②能够看到非常精细的结构内部状况。

其应用局限性在于:①具有辐射安全问题,需要专业操作人员进行检测;②对于埋地天然气管道仅能用于安装阶段。

2.3 管道泄漏检测

2.3.1 机载泄漏检测技术(Airborne Leak Detection)

机载泄漏检测技术是一种根据目标气体物理特性,采用机载仪器对目标气体的物理特性进行捕捉并识别的新型检测方法。天然气的主要成分为甲烷,目前能够用于天然气管道的机载泄漏检测技术主要分为3种:机载激光检测、机载红外检测和机载嗅探器检测[12-13]。

机载激光检测基于光谱吸收的原理,气体分子对光谱具有选择性吸收的特性,通过分析激光的初始功率和回波功率来获得气体的浓度。带有激光发射装置的飞行器在空中沿天然气管道飞行,将激光调谐到被检测气体的吸收波长,一部分激光能量被气体吸收,并用接收到的激光回波信号测量大气中甲烷的浓度。具有代表性的技术公司主要有:ITT、Aviation Technology Services、Pergam Technical Services、LASEN。

机载红外检测基于气体吸收红外光谱的原理,带有红外光谱滤波器的摄像机在空中沿管道线路拍摄,在一定的波长范围内,被检测气体吸收红外线辐射并在视频图像中显示出不同颜色[13]。具有代表性的技术公司主要有FLIR。

机载嗅探器检测通常需要飞行器低空飞行穿过气体团,嗅探器提取空气样本进行分析,从而确定空气中天然气的浓度。具有代表性的技术公司主要为 Apogee Scientific,Iac。

图12为美国ITT公司开发的机载天然气发射激光 雷 达 (Airborne Natural Gas Emission Lidar,ANGEL)检测技术所配套的飞行器和传感器,ANGEL检测技术的检测速度可达160 km/h,检测精度较高,并能提供地理信息系统(Geographic Information system, GIS)数字影像。图13为采用ANGEL技术对某输气管道的泄漏检测结果,飞行器上配置的差异吸收光达的扫描宽度能够完全覆盖管道,并能提供甲烷的分布云图及浓度。

机载泄漏检测技术的优势主要有:①检测速度快,能够快速提供检测报告;②检测精度较高,并能准确定位泄漏位置;③能够快速发现泄漏位置,降低因天然气泄漏对社会和环境造成的风险;④极大地减少人工成本。

图12 ITT公司ANGEL技术配套飞行器和传感器示意图

图13 采用ANGEL技术对某输气管道的泄漏检测结果图

该技术的局限性在于:①该技术需要由具有特殊资质的航空公司配合完成;②检测结果可能会受风速的影响;③运行成本较高。

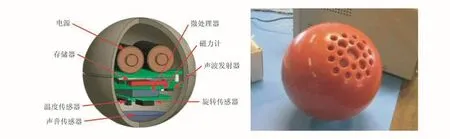

2.3.2 智能球(Smart Ball)

图14 智能球结构及实物图[15]

智能球用于定位和估计天然气管道泄漏的大小,它是一种基于声学的检测技术(图14)。智能球包括一系列声学传感器、加速度计、磁力计、超声波发射器、温度传感器等,随着天然气流向在管道内滚动[14]。最早该技术仅能用于输水管道,2010年以后论证了智能球可用于油气管道,在技术论证期间,Pure Technologies公司进行了19次实验,定位漏点误差的范围为±2 m。智能球可用于管径大于100 mm的管道,可通过天然气场站内的清管装置放入管道。为了更好地使用智能球技术,Pure Technologies公司配套设计了SmartBall Analyst软件,为了能够将智能球应用于长输天然气管道,Pure Technologies公司主要针对电池容量和数据存储能力进行了改进,改进后的电池续航能力能达到110 h,数据存储容量达到16 GB(直径为100 mm的智能球)和32 GB(直径大于100 mm的智能球)[15]。

智能球技术的优势在于:①能够用于任何材料的管道;②可以带压不停输检测;③泄漏检测的敏感性较高,能识别泄漏量为0.11 L/min的天然气。

智能球的局限性在于:①与泄漏相关的声学活动来自管壁上的压力差,若压差很小,智能球将不会检测到泄漏;②所有泄漏检测技术的灵敏度是几个变量的函数,因而不能建立固定的阈值,在不同的工作压力下,智能球的最小可探测泄漏量是不一样的,因此,最小可识别泄漏量需要进行更多的实验;③其他的环境噪声可能会影响测量结果。

2.3.3 探地雷达泄漏检测(Ground-Penetrating Radar,GPR)

探地雷达技术通常用来探测地面以下的设施,在天然气工业中用于探管,其工作原理如图15所示,探地雷达天线将电磁脉冲波传输到地面以下,脉冲波碰到管道反射后由接收天线接收。

图15 探地雷达技术原理图[16]

除此之外,探地雷达还可用于天然气管道泄漏检测。当输气管道泄漏时,覆盖在管道上方土壤的物理性质会发生变化,管道的泄漏率发生变化,土壤孔隙率、饱和含水率等参数也会随之发生变化(土壤会变得干燥)。而探地雷达对土壤的湿度变化非常敏感,它能够检测出非常细微的差别,土壤变干燥后,能够观察到以下4种接收信号发生变化[17]:①土壤电导率的降低会提高探地雷达信号的穿透深度;②土壤电导率的降低会增加管道信号的反射强度;③土壤含水率的降低会降低介电性能,将会缩短脉冲的反射时间;④管道泄漏后,管道上方的土体波速会发生变化。

探地雷达技术的优势在于:①能够适用于所有材料的管道;②检测速度相对较快;③无需开挖管道,无需接触管道。

其应用的局限性在于:①土壤的特性会影响检测结果;②检测数据需要专业人员解释。

3 国外的天然气管道监测技术

天然气管道的智能监测也是今后的发展趋势,实施管道监测可以根据管道的异常对危险进行预判,并实时掌握管道的运行状况。

3.1 可弯曲超声换能器(Flexible Ultrasonic Transducer,FUT)

FUT技术主要用于天然气管道结构健康的监测和在线诊断。它由金属箔、压电陶瓷膜和顶部电极组成。顶部电极可以由银或铂膏制成,而金属箔(如不锈钢)可用作基底或底部电极。压电薄膜的孔隙率和金属薄片的厚度为该传感器提供了足够的灵活性,适用于弯曲和不规则的表面。通过将许多电极放置在所需的配置中,FUT可较容易形成阵列(图16)[2,18-20]。

图16 FUT阵列板图[21]

FUT技术的优势为:①可以在宽泛的温度范围(-80~500 ℃)内工作;②可以自对准到物体表面;③可进行天然气管道长距离缺陷评估;④成本低廉,操作设备可小型化;⑤可使用无线网络进行操作;⑥可电子扫描或成像。

FUT技术应用的局限性体现在阵列板只能覆盖较小面积的区域,对于一段较长的管道需要很多阵列板才能完成。

3.2 光纤传感器(腐蚀和弯曲变形监测)

光纤传感器可用于直接测量管道壁厚,还可用于监测管道的腐蚀和弯曲变形。管壁厚度的变化将导致管道外表面应变发生变化,壁厚可通过光纤传感器监测和记录应变变化而测出。计算管壁厚度需要3个光纤传感器,1个用来测量由内部压力引起使管壁变薄的应变,另外2个用来补偿温度和压力的操作变化。该技术的灵敏度取决于壁厚、压力和管道材料,根据Morison在2007年的报道,灵敏度可高达50.8 μm[22]。1个监控单元可与多达8个光纤传感器同时工作,监控单元可以联网进行远程访问。客户端可以通过基于网络的应用程序访问实时数据,也可以使用电池供电的便携式仪器。除此之外,光纤传感器还可用于测量由于地面运动引起的管道弯曲[2,23]。光纤传感器实物安装如图17所示。

光纤传感器的技术优势包括:①能够检测一些较难检测的位置;②拥有存储管道壁厚的数据库;③能够基于网络实现不间断监控。

光纤传感器的局限性在于:①由于内部腐蚀是一个非常缓慢的过程,将壁厚损失的信号与背景信号分开过程较慢,可能需要30多天;②如图17所示,需要在管道外部安装光纤传感器,可能需要开挖。

光纤传感器对于已建管道而言需要开挖进行安装,因此建议在新管道的建设中直接安装,以避免后续的开挖操作。除此之外,光纤传感器还可应用于架空敷设管道和场站内管道。

图17 光纤传感器安装实物图[24]

4 结论及启示

1)国外天然气管道检测技术主要针对腐蚀坑、缺陷、剩余壁厚和泄漏,很多技术都是以管道机器人为载体,配合其他技术理论(如声学、涡流理论等),并配合有多种传感器行使技术功能,因此,管道检测技术和设备必将朝着综合检测(检测多种数据)的方向发展。

2)国外天然气管道的一些检测技术仅可应用于小口径管道,能够在城镇燃气管道中得以应用,但是对于大口径管道具有一定局限性,这主要取决于设备的尺寸,所以,提高检测设备的适应性是必然趋势。

3)国外天然气管道检测技术在我国应用的难点主要体现在:①我国目前尚未形成检测技术实施和验收的标准体系;②很多检测数据需要人为解释,而我国暂时缺乏相关专业的培训。

4)检测数据的解释会耗费大量的人力,在一些特殊情况下,若检测报告不能快速生成,会为天然气管道的运行增加风险并造成巨大损失。因此,自动解读数据成为管道检测的一个新兴发展方向,届时机器可自动识别管道内缺陷、腐蚀状况等参数并提供可靠性较高的检测报告。

5)为了将检测技术更好地应用于长输天然气管道,提高检测设备的续航能力、数据存储能力和远传能力是技术改进的发展方向。

6)天然气管道检测技术可与完整性管理更加紧密地结合,配套完整性管理平台的研发能够促进管道的智能化管理。

[ 1 ] 王红菊, 祝悫智, 张延萍. 全球油气管道建设概况[J]. 油气储运, 2015, 34(1): 15-18.Wang Hongju, Zhu Quezhi & Zhang Yanping. Overview of oil and gas pipelines in the world[J]. Oil & Gas Storage and Transportation, 2015, 34(1): 15-18.

[ 2 ] Liu Z, Kleiner Y, Rajani B, Wang LL & Battelle WC. Condition assessment technologies for water transmission and distribution systems[R]. Cincinnati: United States Environmental Protection Agency (EPA), 2012.

[ 3 ] 李育忠, 郑宏丽, 贾世民, 刘全利, 邓凯夫, 张金权. 国内外油气管道检测监测技术发展现状[J]. 石油科技论坛, 2012,31(2): 30-35.Li Yuzhong, Zheng Hongli, Jia Shimin, Liu Quanli, Deng Kaifu& Zhang Jinquan. Status of oil & gas pipeline inspection and monitoring both at home and abroad[J]. Oil Forum, 2012, 31(2):30-35.

[ 4 ] 白世武. 中国石油天然气管道行业的无损检测技术发展及其与国外的交流与合作[J]. 无损检测, 2007, 29(12): 685-689.Bai Shiwu. Nondestructive testing technology development in China oil and gas pipeline industry and its exchange and cooperation with foreign countries[J]. Nondestructive Testing, 2007,29(12): 685-689.

[ 5 ] Olympus IMS. Natural gas service line inspection using videoscopes[EB/OL]. [2017-11-10]. http://www.olympus-ims.com/en/applications/natural-gas-service-line-inspection-using-videoscopes.

[ 6 ] Robers M & Scottini R. Pulsed eddy current in corrosion detection[J]. ECNDT, 2002, 7(10): 2-8.

[ 7 ] Waters C. RDT-INCOTEST®for the detection of corrosion under insulation[J]. Non Destructive Testing Australia, 1999, 36(5):124-129.

[ 8 ] Russell NDE Systems Inc. New inspection tools for pipeline condition analysis[EB/OL]. [2017-11-10]. https://www.russelltech.com/Portals/0/Documents/Services/See-Snake-brochure.pdf.

[ 9 ] Thomson J & Wang L. Condition assessment of ferrous water transmission and distribution systems state of technology review report[R]. Cincinnati: United States Environmental Protection Agency (EPA), 2009.

[10] Crouch AE & Goyen TH. Defect assessment using conformable array data[R]. San Antonio: Southwest Research Institute (US),2003.

[11] Chen XL & Ding TH. Flexible eddy current sensor array for proximity sensing[J]. Sensors and Actuators A: Physical, 2007,135(1): 126-130.

[12] Murdock DG, Stearns SV, Lines T, Lenz D, Brown DM & Philbrick CR. Applications of real-world gas detection: Airborne natural gas emission lidar (ANGEL) system[J]. Journal of Applied Remote Sensing, 2008, 2(1): 023518.

[13] 亓洪兴, 李正文, 杨一德, 薛永祺, 舒嵘. 机载红外天然气管道泄漏监测技术研究[J]. 红外, 2009, 30(3): 1-6.Qi Hongxing, Li Zhengwen, Yang Yide, Xue Yongqi & Shu Rong. Study of airborne infrared natural gas pipeline inspection,techniques[J]. Infrared, 2009, 30(3): 1-6.

[14] Fletcher R & Chandrasekaran M. SmartBall™: A new approach in pipeline leak detection[C]//Proceedings of the 7thInternational Pipeline Conference. New York: ASME Press, 2008.

[15] Ariaratnam ST & Chandrasekaran M. Development of a free-swimming acoustic tool for liquid pipeline leak detection including evaluation for natural gas pipeline applications[R].Washington DC: Pipeline and Hazardous Materials Safety Administration (PHMSA), 2010.

[16] 战玉宝, 张利民, 尤春安. 探地雷达探测地下管线的研究[J].岩土力学, 2004, 25(增刊1): 133-136.Zhan Yubao, Zhang Limin & You Chun'an. Research on detecting underground pipes and cables by ground penetration radar[J].Rock and Soil Mechanics, 2004, 25(S1): 133-136.

[17] Cist D & Schutz A. A low-cost GPR gas pipe & leak detector[R].Geophysical Survey Systems, Inc. (US), 2005.

[18] Kobayashi M, Jen CK, Bussiere JF & Wu KT. High temperature integrated and flexible ultrasonic transducers for non-destructive testing[J]. NDT & E International, 2009, 42(2): 157-161.

[19] Kobayashi M, Jen CK & Levesque D. Flexible ultrasonic transducers[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2006, 53(8): 1478-1486.

[20] Mrad N, Liu Z, Kobayashi M & Jen CK. Exfoliation detection using structurally integrated piezoelectric ultrasonic transducers[J].Insight-Non-Destructive Testing and Condition Monitoring, 2006,48(12): 738-742.

[21] Liu Z & Kleiner Y. State-of-the-art review of technologies for pipe structural health monitoring[J]. IEEE Sensors Journal, 2011,12(6): 1987-1992.

[22] Morison D. Fiber-optic sensors for corrosion monitoring[EB/OL].[2017-11-10]. http://www.sensorsmag.com/components/fiber-optic-sensors-for-corrosion-monitoring.

[23] Cauchi S, Cherpillod T, Morison D & Mc Clarty E. Fiber-optic sensors for monitoring pipe bending due to ground movement[J].Pipeline & Gas Journal, 2007, 234(1): 36-40.

[24] Tennyson RC & Miesner T. Fiber-optic monitoring focuses on bending, corrosion[J]. Oil & Gas Journal, 2006, 104(7): 55-60.