汽车线束过孔橡胶件符合NVH性能设计方案

2018-03-12米德旺张淑芳王小云

米德旺,张淑芳,樊 瑞,王小云,程 琳

(奇瑞汽车股份有限公司 试验和整车技术工程院,安徽 芜湖 241006)

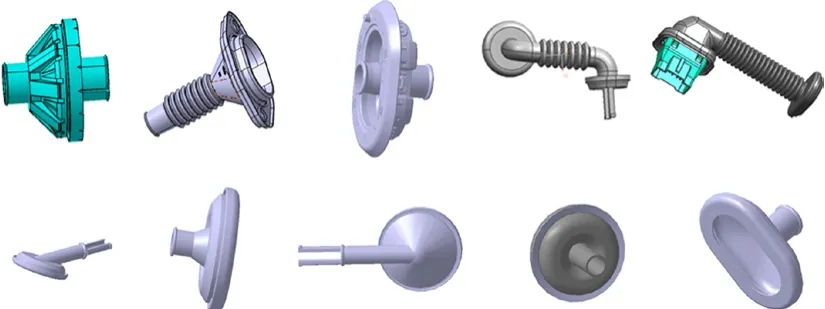

汽车驾驶舱内噪声值是汽车乘坐舒适性的重要指标之一。随着生活品质的提高,人们对于汽车的NVH性能越来越重视,要求也越来越高。众所周知,在汽车的NVH性能中,线束过孔密封性能是消费者关注的重点之一。线束过孔橡胶件如图1所示,而线束过孔密封是通过橡胶件密封来实现,因此要提高线束过孔密封性能,就要根据目标设计满足NVH要求的线束过孔橡胶件。

图1 线束过孔橡胶件

如需满足NVH性能要求,需分析影响NVH性能因素,经分析影响NVH性能的主要有两大因素:①材料选取设计;②结构设计。设计的产品是否满足NVH性能要求仍需各类验证判定。因此本文从橡胶件材料选取、结构设计、试验验证3方面来阐述如何实现NVH性能提升。

1 材料的选取

汽车过孔线束橡胶件设计之初,经分析影响橡胶件NVH性能的主要有材料和结构设计,同理材料选取之前需分析那些材料性能能满足NVH性能要求,经分析橡胶件NVH性能对材料选取有2个方面:①结构部位NVH性能对材料要求;②声源频段对材料的要求。以下是对材料选取的详细分析。

图2 复合材料橡胶件

1.1 结构部位NVH性能对材料要求

橡胶件在线束厂装配时大多需要扩孔器扩孔,待导线装配后,扩孔器取出后要求橡胶件与线束密封[1],此结构要求橡胶件的压缩永久变形较小,即橡胶件回弹性较好,根据线束设计线径和导线装配工时,要求选用100 ℃×22 h压缩永久变形最大为50%的EPDM材料。

1.2 声源频段对材料的要求

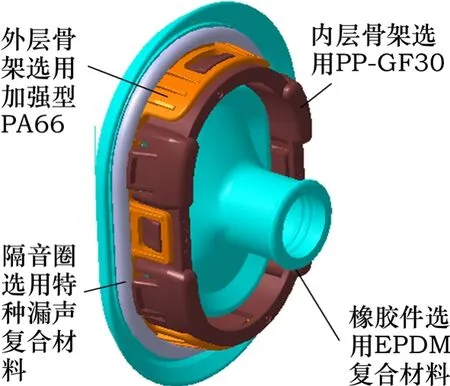

橡胶件是通过与钣金的配合来达到密封的目标,在相同极限保持力情况下,因各种材料对声源的不同频段的声源抵消不同,为满足NVH性能,选用不同的材料来达到密封的效果,通过测试骨架选用PP-GF30材料,外骨架选用PA66材料,隔音圈选用特种复合材料,周边选用热性材料,主体选用EPDM材料。

综上所述,根据橡胶件不同结构部位和各材料自身的声源抵消特性,选用主材料为50度、常温断裂伸长率4 0 0%、常温拉伸强度为1 0、100 ℃×22 h的压缩永久变形最大为原来的50%的EPDM材料[2],骨架为PA66材料[3]和PP-GF30材料[4],周边为热塑性材料[5],密封圈为发泡材料的复合材料橡胶件(图2)。

2 结构设计

良好的结构设计能够很好地规避NVH性能问题,因此橡胶件的结构设计是和橡胶件材料选取同样重要。设计结构需根据NVH的性能要求和配合件的结构来确定,经分析有4个配合因素影响NVH性能:①与钣金的贴合面的平面度;②与钣金的配合力度;③与钣金贴合面的大小;④橡胶件厚度。

2.1 与钣金贴合面的平面度

与钣金贴合面的平面要求光滑无毛刺飞边和凹坑。如果与钣金贴合面存在毛刺飞边及凹坑缺陷,则影响橡胶件的NVH性能。为解决此类问题要求橡胶件模具分模线(图3)不在密封面上,另外定期对模具进行检查,对橡胶件产品进行全检。此方案可避免橡胶件平面度对NVH的影响。

图3 橡胶件的分模线位置

2.2 与钣金的配合力度

钣金的配合力直接影响NVH性能,经分析橡胶件与钣金贴合达到某一力值后,贴合面NVH性能表现良好,为达到此力值需设计合理结构来满足要求,常见的有2种:一种是橡胶件和骨架一体合成,骨架上设计安装结构(图4)与橡胶件配合安装到车身钣金上;另一种结构是橡胶件与钣金过盈配合来达到力值要求。为达到力值要求,过盈至少需0.5 mm。经验证与钣金配合力值在60~110 N[6]之间可满足NVH性能要求。

2.3 与钣金配合面大小

橡胶件与钣金的贴合面较小、贴合宽度较窄,不足以阻挡声波的传输,不能满足NVH性能需求。橡胶件裙边结构设计时与钣金贴合面需满足宽度需求,经过反复验证得出贴合面大于2 mm可满足NVH要求。设计时考虑钣金的覆盖面平整度,要求钣金预留平面比橡胶件最大外径大7 mm以上,其中包含钣金的位置度公差和涂胶面避让等因素。

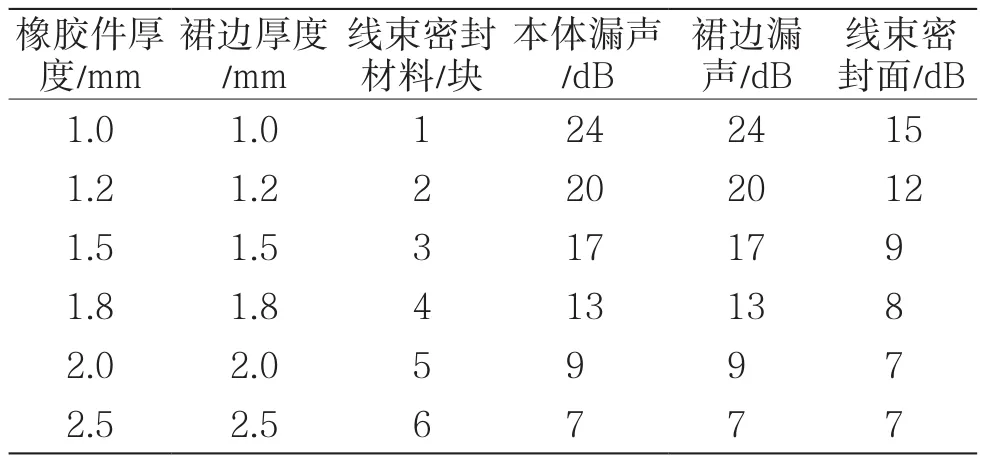

2.4 橡胶件厚度

影响橡胶件NVH性能另一个关键因素是密封面的厚度,为确定橡胶件厚度的大小,对不同厚度橡胶件试片进行漏声测试,测试结果如表1所示。经对橡胶件的成本、工艺、NVH性能需求综合考虑,最终橡胶件密封面的厚度选用2 mm,如小于这个值则不能满足NVH要求。

图4 橡胶件骨架安装结构

表1 橡胶件试片的不同厚度NVH结果

3 试验验证

线束过孔橡胶件经材料选取和结构设计可生产出样品件,样品件是否符合NVH性能需进行验证,线束过孔橡胶件的NVH验证包含2部分:一是单件的验证;一是整车验证。下面就对验证方法和验证标准进行详细阐述。

3.1 单件验证

为满足整车NVH性能,在设计过程中需对橡胶件单件进行验证[7],橡胶件单件测试方法有2种:一种是单频率声源测试,另一种是多声源测试。

1)单声源测试

此测试可简单测试贴合面和橡胶件本体及线束密封面的漏声状况。其是把50 MHz单声源放置测试箱中,橡胶件装配在测试钣金上,用声源探头来测试橡胶件的密封面及线束包扎孔。此声源的测试优点是测试设备简单、测试时间短,可快速测试出橡胶件的漏声缺陷;但此测试设备声源单一,不能全频段测试漏声情况。

橡胶件设计过程中,要测试橡胶件的漏声情况,把设计的产品单腔模具件进行NVH单声源测试,测试过程中主要关注与钣金贴合处的漏声情况、橡胶件本体的漏声情况及橡胶件与线束密封处的漏声情况,经过多轮测试,测试数据如表2所示,经多轮测试和修改最终设计出NVH合格的橡胶件产品。

表2 橡胶件NVH数据表

2)多声源测试

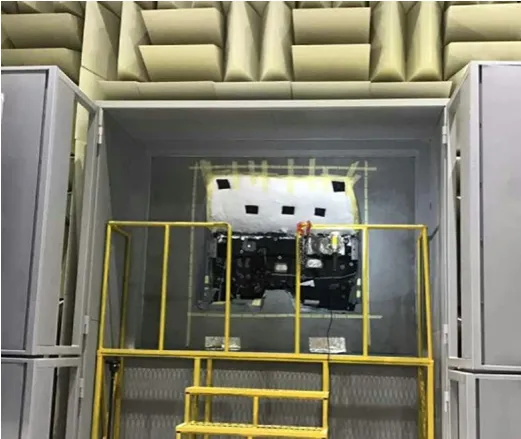

多声源测试室需要2个房间,一房间放置声源,此声源可播放125 Hz~5 000 MHz声音,另一房间是隔音室(图5),2个房间之间放置待测样件。测试时,音响播放各频段的声源,测试室内放置声源探测器,可探测漏声值。单一声源不能模拟全部漏声情况,只能分析结构不合理带来的漏声;而多声源可模拟现实声源,可以检测材料不合理带来的漏声。单声源和多声源检测合格的产品可进行实车验证。

图5 橡胶件测试隔音室

橡胶件进行多声源测试时,首先需安装好设备,调试好音响及测试软件,布置好测试样件,把隔音室设置标准值之后开始验证,此测试比较复杂,因此在单声源合格后方进行此项测试。图6是测试的波形图,根据波形图来判断橡胶件的NVH是否合格,如不合格需进行改进,直至测试合格才能进入实车装配验证。

图6 多声源测试波形图

3.2 实车验证

实车状态NVH性能是产品设计最终的目标。前期所有工作都是为实车状态满足要求展开,因此最终的检验是实车验证。下面介绍实车测试。

橡胶件的单件测试是模拟实车的环境,但是很难模拟实车的动态及装配情况,因此单件测试合格后需对整车进行测试。实车测试是声源放在车外,在车内测试,模拟实车起动加速和路噪等情况来进行NVH测试[8],整车的测试是对橡胶件选材、结构设计的最终检验。待实车测试合格,满足NVH性能的方案设计完成。

4 总结

为满足线束过孔橡胶件NVH性能,在橡胶件设计过程中,严格遵从选用隔音材料,设计密封良好、装配良好的结构,并通过多次多项验证即可设计出NVH性能良好的橡胶件产品,从而满足顾客的NVH性能要求,满足顾客的舒适度要求。

[1] QC/T 29106—2014,汽车电线束技术条件[S].

[2] Q/SQR S1-9—2012,EPDM橡胶件材料标准[S].

[3] Q/SQR S1-33—2012,聚酰胺材料(PA66)[S].

[4] QSQR S1-27—2015,汽车用聚丙烯类材料[S].

[5] Q/SQR S1-107—2012,动态硫化热塑性弹性体材料[S].

[6] Q/SQR S8-79—2014,整车线束橡胶件[S].

[7] Q/SQR T2-63—2012,汽车电器及其附件NVH性能试验方法[S].

[8] 张守元,沈磊,郁强.整车NVH研发结构噪声设计研究[J].轻型汽车技术,2010(9):8-12.