重劣质原油电脱盐系统运行分析及建议

2018-03-10岳广民

郑 俊,岳广民

(1.中海油石化工程有限公司,山东 青岛 266061;2.山东玉皇盛世化工股份有限公司,山东 菏泽 274000)

山东玉皇盛世化工股份有限公司原料预处理装置于2011年建成投产,设计加工能力为200×104t/a,以加工重劣质原油(塔里木原油与M100的混合油,M380燃料油、马瑞原油与M480的混合油等)为主。其电脱盐部分采用了江苏金门的二级交直流电脱盐工艺,即两台φ3200 mm×20000 mm(T/T)电脱盐罐串联,罐内采用垂直吊挂式极板,见图1。每罐配置2台160kVA交直流变压器,输出电压为13~25kV,五档调节。

图1 垂直吊挂式交直流电脱盐罐 表1 原料油性质比较

项目初期加工(塔里木原油、M100混合油)现加工(马瑞原油、M480混合油)密度(20℃)/(g/cm3)0.895~0.920.95~0.978比重指数API21.7~31.312.7~16.9运动黏度(50℃)/(mm2/s)4.02~229.68256.3~295.97酸值/(mgKOH/g)<0.50.72~1.47硫含量/%(m/m)0.7~1.52.138(最大)盐含量/(mgNaCl/L)26.5~55.970~200水分/%(m/m)0.22~0.480.1~1.0原油类别高硫低酸中间基高硫高酸环烷基

装置投产初期,主要加工低酸中间基原油,电脱盐系统基本维持正常操作,脱盐脱水能够达到公司规定的电脱盐技术指标。自2015年以来,由于装置改为加工重质高酸环烷基原油(加工原油性质比较见表1),且种类增多,切换频繁,罐内经常出现乳化现象,变压器运行电流持续升高,经常出现变压器大电流报警的情况,注水即电流超限,变压器跳闸频繁。故操作上只能降低注水量,通常仅为2%,有时二级电脱盐还不能注水,造成脱盐率下降,出水含油严重超标,脱盐脱水效果明显下降。据2015年度脱后原油含盐量统计数据显示,脱后含盐量大多在40~60mgNaCl/L,最高达到145.6mgNaCl/L,总的脱盐率不大于50%。脱后原油含水能控制在0.2%以下,电脱盐排水含油量有时高达126.1 mg/L,大大增加了下游污水处理厂的压力。

1 电脱盐系统运行异常分析

由于所加工高酸重质原油属于典型的环烷基原油,且密度、黏度、酸值及含盐含水量较高,易形成稳定的乳化液,在电脱盐罐内存在较为稳定、大量的乳化层,造成了电脱盐的操作困难;电脱盐变压器有时出现电流过载、跳闸现象,经过对中控室运行记录及DCS数据的研究调查,发现如下问题:

(1)变压器运行电流超高并跳闸之前,大多都有一段平稳运行的时期,在某一时间点后,运行电流陡然上升,甚至跳闸,跳闸后一段时间内不能再次送电;

(2)罐区有不规律地间断掺练污油、杂油的情况;

(3)变压器跳闸时间往往与掺练污油、杂油起始时间一致。

基于此情况,玉皇公司罐区立即停止掺练任何污油、杂油,之后电脱盐变压器运行一直正常、平稳。据此分析,电脱盐频繁跳闸送不上电,与间断性地污油、杂油掺练关系密切,可能是污油中的某些成分加剧了油品的乳化,造成乳化层过厚,进入电场,导致电流升高,直至跳闸。因此,加强电脱盐源头罐区原油的管理,严禁掺练理化性质不明的污油、杂油,提高电脱盐运行的平稳率。

2 电脱盐系统工艺参数优化

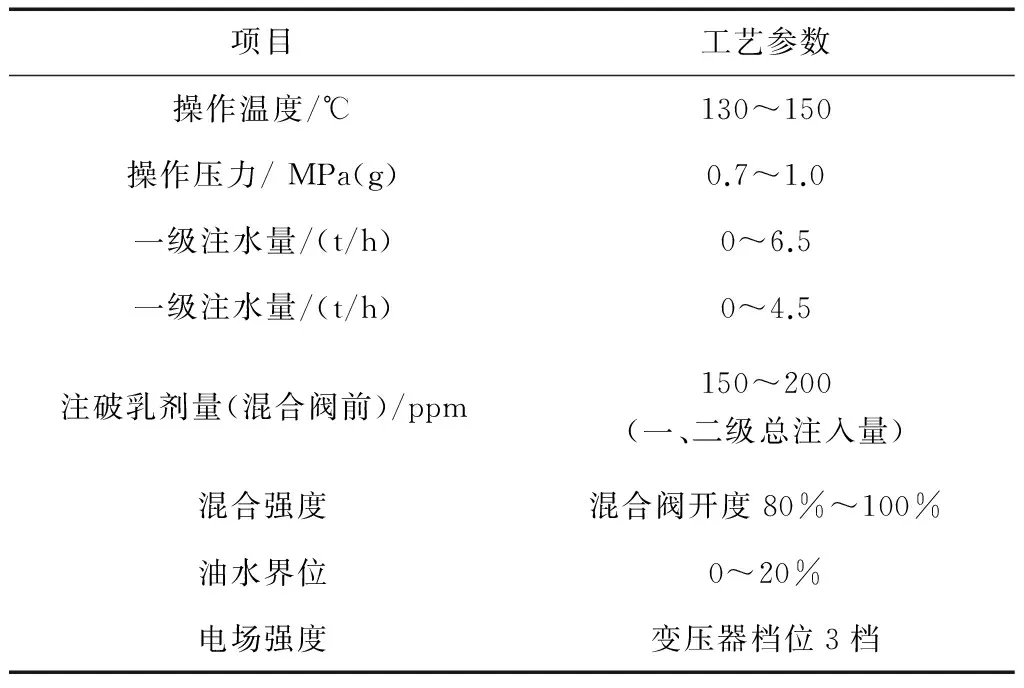

表2 电脱盐系统工艺参数优化

在二级注水恢复、电脱盐系统平稳运行之后,车间技术人员对该电脱盐系统进行了破乳剂的筛选、操作工艺参数的调试和优化调整。经过近五个月的现场调节摸索,筛选出较适合马瑞、M480混合油(重质高酸)原油性质的电脱盐运行参数,见表2。在对一级二级均注水的情况下,电脱盐脱后含水量基本稳定在0.08%~0.14%,接近0.1%的技术指标,但脱盐率仅为60%左右,仍未达到预期的脱盐效果,详见表3。由此可见,要实现重劣质原油油水的有效分离,仅靠操作工艺参数的优化调整、破乳剂的筛选,电脱盐效果有限。

表3 电脱盐系统优化后的脱盐脱水情况

3 原因分析

原油电脱盐脱水技术是利用静电场力和化学破乳剂的共同作用,依靠油水密度差来推动油水两相的分离,实现原油乳状液的破乳脱水脱盐。故如何实现油水在电脱盐罐内的有效分离是电脱盐技术的关键问题。

由下式斯托克斯定律计算公式[1]可知, 要提高电脱盐脱水效果应增大原油中水滴的自由沉降速度u。而u取决于水滴直径、油水密度差和油黏度。现加工的重劣质混合油较初期混合油密度更大,油水的密度差更小,油黏度更大,故更不利于油水分离。

u=d2(ρ1-ρ2)g/(18μ)

式中,u为水滴自由沉降速度,m/s;d为水滴直径,m;ρ1为水密度,ρ2为原油密度,kg/m3;μ为原油黏度,Pa·s;g为重力加速度,m/s2。

大量实验结果及实践经验表明,影响电脱盐效果的关键因素主要有七项:操作温度、水质及注水量、破乳剂及注入量、混合强度、稳定的油水界面、电场强度和油流在电场内的上升速度(也可换算成在电场内的停留时间)[2-3]。上述七项因素如果都比较合理,电脱盐效果一定可达到预期的技术指标。这七项因素中,前六项因素通过电脱盐的操作工艺参数调整已达到理想状态。那么,电脱盐效果仍未达到预期技术指标,归根结底是油流在电场内的上升速度过大(即在电场内的停留时间过短)造成的。当油流上升速度大于水滴的沉降速度时,水滴将来不及沉降,快速上升的油流将微小水滴带出罐体,造成脱后原油含盐含水超标。

因此,为提高重劣质原油的电脱盐效果,在电脱盐罐体积一定的条件下,应尽可能降低油流在电场内的上升速度。油流在电场内的上升速度越小,电脱盐装置对劣质原油的能力更强。这将成为高效电脱盐技术研发的一种思路。

4 总结与建议

(1)在加工劣质原油过程中,应加强电脱盐源头罐区原油的管理,严禁掺练理化性质不明的污油、杂油;

(2)仅通过操作工艺参数的优化调整、破乳剂的筛选,提高重劣质原油的电脱盐效果有限;

(3)在电脱盐罐体积一定的条件下,应尽可能降低油流在电场内的上升速度,才是突破电脱盐技术瓶颈的根本方法;

(4)交直流电脱盐技术已不适应原油重劣质化,装置大型化发展的要求,目前迫切需要开发出一种大型化、高效、节能、环保的电脱盐技术。我国江苏金门能源装备有限公司研发的双进油双电场技术,将单电场改为上、下部两个互不关连的低速电场,显著降低了油流在电场内的上升速度,减小了脱盐设备的设计尺寸,在国内外油田和炼化企业得了较为广泛的应用。美国Natco集团推出的双频电场技术,在国外油田原油脱盐脱水的现场应用中取得巨大成功。该技术大幅提高了脱盐脱水效率,并与常规的AC技术相比,降低了设备的设计尺寸。

建议我国电脱盐设备研发公司能够将这两种技术结合起来,研发出一种新型的电脱盐技术,并在我国推广和应用,这必将有效地应对现阶段原油重质化和劣质化、装置大型化的严峻挑战。

[1]夏 清,陈常贵.化工原理[M].天津:天津大学出版社,2005:143-159.

[2]陈明燕,刘 政,聂崇斌,等.重质原油电脱盐影响因素分析及操作条件优化研究[J].石油与天然气化工,2011,40(6):578-580.

[3]侯 侠,王 静.影响电脱盐系统脱盐效率的因素分析及改进意见[J].石油化工应用,2006,25(4):37-40.

[4]刘祖虎,孙 云,蒋长胜.双进油双电场原油电脱盐脱水技术及装备[J].石油化工设备,2016,45(3):1-5.

[5]沈玮玮,陈家庆,胡成勇,等.原油脱水(盐)用双频电场技术研发及应用[J].石油机械,2014,42(3):56-60.