燃煤电厂电袋复合除尘器的阻力计算及分析

2018-03-10陈秀娟

陈秀娟

(福建龙净环保股份有限公司,福建 龙岩 364000)

引言

随着国家经济的发展,环保要求日益严格,2015年国务院常务会议明确提出,要全面实施燃煤电厂超低排放,燃煤电厂污染物排放浓度限值要求下调至10mg/Nm3。2017年,政府工作报告中再次提到超低排放,要求加大燃煤电厂超低排放和节能改造力度,东中部地区需在两年内提前完成,西部地区于2020年完成。

电袋复合除尘器是实现超低排放的重要除尘设备之一,目前在我国燃煤电力行业得到广泛应用,具有长期稳定低排放、低阻力、节能、操作简单等优点。电袋复合除尘器的阻力值是反应设备运行情况的重要性能考核指标,其运行阻力的高低对滤袋的使用寿命有重要影响,同时也会影响风机的运行。

电袋复合除尘器是将静电除尘和过滤除尘机理有机结合的复合除尘设备。它充分利用前级电场收尘效率高和颗粒荷电的特点,大幅降低进入滤袋区烟气的含尘浓度,降低了滤袋烟尘负荷,避免粗颗粒对滤袋冲刷的磨损,并利用荷电粉尘过滤机理而提升设备的综合性能[4]。常规电袋复合除尘器的出口颗粒物浓度一般可实现小于30mg/m3或低至小于20mg/m3[5]。

1 电袋复合除尘器的阻力构成

电袋复合除尘器的阻力指烟气通过电袋复合除尘器的流动阻力,当除尘器进出口近似位于一个标高且截面积相等时,进出口气体的平均静压差能反应除尘器阻力情况。目前国内大部分电袋复合除尘器设备正常运行时运行阻力≤1200Pa(部分阻力≤1000Pa)[1]。

设备阻力ΔP包括除尘器结构阻力ΔPg和过滤阻力ΔPL,过滤阻力又由洁净滤料阻力ΔPj、滤料粉尘残留阻力ΔPc和堆积粉尘阻力ΔPd三部分组成[2](如图1),即:ΔP=ΔPg+ΔPL

滤料深层阻力ΔPs由洁净滤料阻力ΔPj及滤料粉尘残留阻力ΔPc组成。

1.1 电袋复合除尘器结构阻力

电袋复合除尘器的结构阻力主要为气流经过进口喇叭、壳体、电场区、烟道等部位产生的摩擦阻力和局部阻力之和。根据经验,电袋复合除尘器结构阻力一般在200~250Pa。

图1 滤料过滤阻力ΔPL组成

1.2 电袋复合除尘器滤料阻力

1.2.1 洁净滤料阻力ΔPj

《袋式除尘器技术要求》(GBT6719-2009)规定,滤料阻力特性以洁净滤料阻力系数及残余阻力值表示,非织造洁净滤料阻力要求≤300Pa,机织滤料洁净阻力要求≤400Pa。

对针刺未覆膜滤料、针刺覆膜滤料进行不同过滤风速下的阻力试验研究,从图2、图3可知,阻力均与过滤风速呈线性关系。从试验数据来看,针刺未覆膜滤料阻力为20.86Pa(过滤风速1m/min),当过滤风速为1.3m/min时,阻力为26.3Pa。覆膜滤料洁净滤料阻力稍大,其阻力为51.5Pa(过滤风速1m/min),当过滤风速为1.3m/min时,阻力为67.7Pa,如表1。

图2 洁净针刺未覆膜滤料阻力随过滤风速变化

图3 洁净针刺覆膜滤料阻力随过滤风速变化

表1 不同滤料不同过滤风速下阻力Pa

总的来说,电袋复合除尘器中新袋洁净滤料(非覆膜)阻力≤30Pa,覆膜滤料阻力≤80Pa。滤料的材质、生产工艺、性能参数和粉尘的性质等会对滤袋阻力造成一定影响。采用表面过滤技术(覆膜、超细纤维面层等)滤料洁净阻力较高。

1.2.2 滤料深层阻力ΔPs

根据电袋复合除尘器的粉尘荷电原理,滤袋表面形成粉饼层进行过滤,但随着滤袋的使用时间增加,滤料纤维孔隙会被粉尘侵入,滤料由面层过滤变成深层过滤模式(三维过滤)。残留在滤料中的粉尘不断增加,会导致滤料的过滤阻力增大。

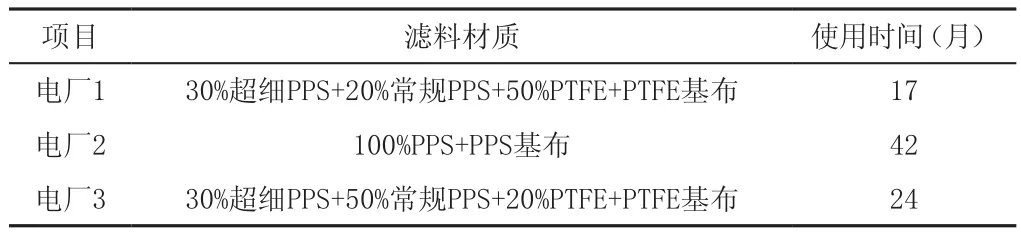

对3个电厂的旧滤料袋进行不同过滤风速下的阻力研究(见表2)。

表2 三电厂使用滤料信息

从图4~图6可知,滤料深层阻力ΔPs(滤料残余粉尘阻力ΔPc+洁净滤料阻力ΔPj)与过滤风速基本呈线性关系。表3为3个电厂滤料深层阻力ΔPs折算过滤风速为1m/min、1.3m/min下的残余阻力,最大阻力不超300Pa。

图4 电厂1深层阻力ΔPs随过滤风速变化

图5 电厂2深层阻力ΔPs随过滤风速变化

图6 电厂3深层阻力ΔPs随过滤风速变化

表3 三电厂不同过滤风速下深层阻力ΔPs (单位:Pa)

1.2.3 堆积粉尘层阻力ΔPd

电袋复合除尘器滤袋表面粉尘由于荷电作用,在静电作用下颗粒层的结构更为稳定,不易出现坍塌现象。清华大学宋蔷等人与福建龙净环保股份有限公司合作,对堆积粉尘层的阻力情况进行研究。试验采用PPS滤料,过滤风速分别选取1.3、1.5、1.8、2.0 m/min;粉尘浓度分别选取20、40、60、80g/Nm3进行试验,得到不同粉尘浓度下过滤压降增长率随过滤风速以及粉尘浓度的变化。

从图7和图8可看出,过滤压降增长率随过滤风速增加而增加,过滤风速低于1.8m/min时增长较为缓慢,过滤风速大于1.8m/min时压降增加较为明显。过滤压降的增长率随粉尘浓度的增加而增加,且基本呈线性关系[3]。

从电袋除尘器的实际情况考虑,袋区粉尘进口浓度一般为5g/Nm3,最大为10g/Nm3。试验采用PPS滤料,过滤风速分别选取1.3、1.5、1.8m/min,粉尘浓度分别选取1、5、10g/Nm3进行试验,得到过滤压降增长率与过滤风速的关系曲线(图9),不同颗粒浓度下的过滤压降增长率随过滤风速变化。按过滤风速1.3m/min、袋区进口粉尘浓度10g/Nm3、一个清灰周期30min进行计算,ΔPd=0.055Pa/s×1800s=99Pa。

图7 过滤压降增长率与过滤风速的关系曲线

图8 过滤压降增长率与来流粉尘浓度的关系曲线

图9 过滤压降增长率与过滤风速的关系曲线

2 电袋复合除尘器理想的设备阻力

基于以上分析,电袋复合除尘器理想设备阻力及分布如表4。

表4 电袋复合除尘器理想设备阻力和分布

3 电袋复合除尘器设备阻力影响因素

从电袋复合除尘器设备阻力组成分析,除尘器本体结构阻力一般变化较小,在200~250Pa之间,设备阻力主要受过滤阻力影响。

3.1 滤料的合理选择

电袋复合除尘器在运行过程中要防止粉尘进入滤料纤维间隙,尽量降低滤料粉尘残余阻力。合理采用覆膜滤料或迎尘面添加超细纤维等面层过滤滤料,是降低滤料粉尘残余阻力的有效措施。

3.2 清灰系统对过滤阻力的影响

清灰系统由脉冲阀、储气罐、空压机、喷吹管、气路等组成,以下诸多因素都会导致喷吹功能下降甚至失效:1)气包漏气,无法完成正常喷吹;2)脉冲阀出现故障,无法喷吹;3)喷吹管脱落;4)喷吹管安装偏心;5)清灰参数设置不合理,例如清灰周期太短造成喷吹压力不足。如出现以上情况,必然导致滤袋表面粉尘清灰效果不佳,甚至积灰严重,设备阻力上升。

3.3 锅炉“四管”泄漏

在锅炉运行中若发生“四管”泄漏时,烟气中水分增加,可能会造成潮湿粉尘黏结在滤袋表面,颗粒状结块甚至大面积板结,清除困难,导致滤袋过滤阻力明显升高。

3.4 除尘器漏水

除尘器顶盖或其它部位出现漏水,会造成潮湿粉尘黏结在滤袋表面,不易清除,随着运行时间增加,甚至出现板结现象,滤袋过滤阻力上升。

4 结论

电袋复合除尘结合了电除尘和布袋除尘的优点,是实现超低排放的一种新型除尘技术,其设备阻力是考量设备性能的一项重要指标。选择覆膜或表面添加超细纤维等面层过滤的滤料;在投油助燃前对滤袋进行预涂灰处理,防止燃油黏附在滤袋表面;合理设置清灰参数、控制清灰系统的运作,保证有效的清灰效果;避免锅炉“四管”爆裂、防止除尘器漏水等,都是控制设备阻力的有效措施。

[1] 许东旭,赵永水,周炎,等.电袋复合除尘器运行阻力升高的原因分析及对策[C].第十五届中国电除尘学术会议论文集,578-580.

[2] 王冠,王海涛,张殿印.脉冲袋式除尘器的阻力分析[J].中国环保产业,2011(9):31-34.

[3] 詹亮亮,卢锦奎,翁煜彬.荷电对粉尘过滤过程影响的研究[J].中国环保产业,2011(10):40-44.

[4] 奎续陆.超净电袋复合除尘器在劣质煤电厂的长期高效稳定运行[J].电力科技与环保,2017,33(5):22-25.

[5]朱法华,孟令媛,严俊波,莫华.超净电袋复合除尘技术及其在超低排放工程中的应用[J].电力科技与环保,2017,33(1):1-5.