基于西门子S7-200PLC的变频调速液位控制系统

2018-03-09杨婧翌刘兆昆

杨婧翌,刘兆昆,刘 转

(西安石油大学 陕西 西安 710000)

1 引言

液位是最常见的过程参数。工业生产及日常生活中通常需要检测容器内介质,控制容器内介质高精度地保持在给定数值,在石油、化工、机械等诸多领域中有着广泛的应用。同时,随着社会的快速发展、科技的飞速进步和人们环保节能意识的不断提高,以及变频技术的高速发展,变频调速越来越广泛地应用于家用电器及工厂设备中。

本文采用可编程控制器控制,因为它编程方便,通用性强,抗干扰能力强,已经成为当代工业自动化不可或缺的重要组成之一。同时,变频器发展成为改变电动机转速的最优选择,所以本设计采用可编程控制器和变频器共同作用,实现变频调速,控制单容水箱的液位。

2 控制系统的工作原理及组成

2.1 工作原理

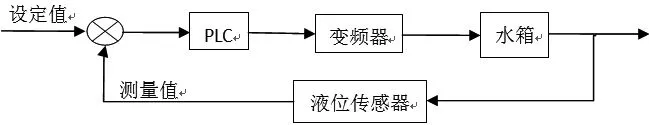

复杂的控制系统,也称为多回路控制系统,一般是由多个被控对象,多个测量变送装置,多个控制器和多个执行器所组成的单闭环负反馈控制[1]。而单容水箱液位控制系统仅需要一个被控对象即水箱液位,故只需要一个液位传感器,PLC和水泵电机构成的一个较为简单的单回路负反馈控制系统,所以液位控制系统属于单回路控制系统。控制系统框图如图1。

图1 液位控制系统框图

在图1中,主控制器为PLC,执行器为变频器和水泵电机,液位值设定值为输入量,水箱为被控对象,液位传感器所测的水箱液位为测量值,用于被控变量保持在设定值设定的范围内的作用称为控制作用。将液位传感器传送出来的数据与设定值之间比较的偏差信号输入给可编程控制器PLC上,进行PID运算,PID输出量转换成模拟量信号后用以调节变频器的频率从而控制水泵的转速,最终使水箱的液位达到设定值。

2.2 系统组成

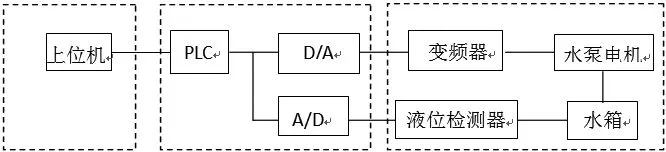

液位控制系统主要由可编程控制器控制,与扩展模块、变频器、水泵电机、液位传感器和触摸屏等仪器配合完成变频调速液位控制系统,图2为设计框图。

液位控制系统的硬件部分可分为人机交互模块、主控制器模块、变频器调节模块三个主要模块:

(1)人机交互模块:本系统采用WinCC Flexible组态软件安装在上位机上,在本系统中,可以通过显示屏观察到液位的变化值,以及更改设定值和PID参数,实现人机交互。

(2)主控制器模块:作为本设计核心的部分,采用西门子S7-200PLC,利用自带PID运算器,按照一定的程序进行,控制程序的起动停止,模拟信号输出给变频器。

(3)变频器调节模块:此模块为控制系统的执行模块,调节水泵电机给水箱送水的速度,接收PID运算输出信号转换成的模拟信号,这个模拟信号用来改变变频器的输出频率,从而改变水泵电机转速,最终使得被控对象水箱中的液位稳定。

图2 系统组成框图

3 硬件设计

该系统的硬件主要为:(1)可编程控制器,选用西门子S7-200 224 CN(2)数模转换模块,选用西门子EM235(2)变频器,选用德玛 DMA10 00D7543A(3)液位传感器,选用3151智能压力变送器(4)控制屏,选用西门子SMART LINE 700(5)水泵电机。

西门子S7-200系列224 CN CPU具有14个输入引脚,10个输出引脚,具有编程简单、易于学习、价格较低、执行速度快等特点[2]。

该控制系统中水箱中液位值为模拟量输入,为了PLC能够接收并处理该信号,将检测出的模拟量信号转换成4~20mA的标准电流信号。PID控制器的输出量用于控制变频器频率变化,变频器接收的是0~10V或0~5V、0~20mA或4~20mA信号,因此需要使用D/A转换模块,将数字信号转换成0~10V的电压信号,输出给变频器[3]。

EM235模块上排端子及下排端子分别为4路模拟量输入和1路模拟量输出,由于该模块同时具有模拟量输入模块及模拟量输出模块,从经济的角度考虑,选用此模块可减少硬件电路中的扩展模块。

4 系统的软件设计

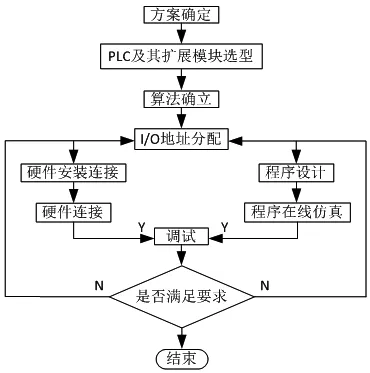

设计液位控制系统的流程图如图3所示,硬件部分设计完成后,接下来要设计计算机软件程序部分,首先为西门子S7-200PLC分配输入/输出端口,包括PID地址设置和控制指令的地址设置。梯形图编写完成后下载给PLC进行调试,若能够达到预期目的,则系统设计完成。

图3 系统流程

5 结语

通过实验验证,本文设计的液位控制系统具有变频调速及调节水箱液位的功能。本文以PLC为核心,通过变频器控制水泵电机对单容水箱进行液位控制,采用WinCC Flexible组态软件对Smart Line 700 IE显示屏进行组态设计实现对系统的远程控制。联机调试时,硬件电路运行正常,控制程序编写合理,PID参数设置恰当,控制系统实现预期的功能,使水箱液位能够稳、准、快地达到设定值。

[1]胡寿松.自动控制原理(第六版)[M].北京:科学出版社,2013:180-200.

[2]刘摇摇,朱耀武.西门子S7-200PLC基础及典型应用[M].北京:机械工业出版,2015:79-200.

[3]黄传河.传感器原理与应用[M].北京:机械工业出版社,2015:34-120.