机床FANUC系统轴参数设定及伺服优化

2018-03-09谭晓东

谭晓东

(沈阳机床成套设备有限责任公司 辽宁 沈阳 110000)

1 引言

FANUC系统调试时需对控制轴的数量进行参数设定;并分别对伺服及主轴电机进行初始化,下面具体介绍方法。

2 参数设定

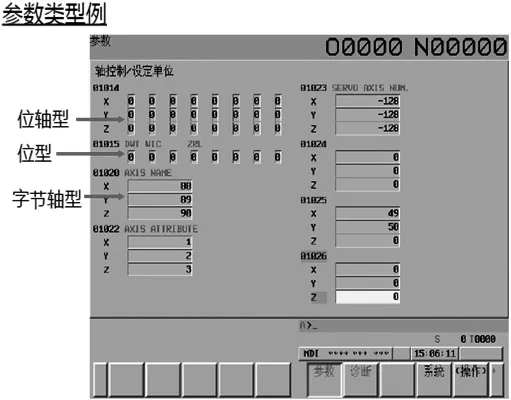

系统参数类型包含字节轴型、字型、位轴型等,如图1所示。

图1 FANUC系统参数类型

2.1 轴参数设定

FANUC OI-F系列表示系统控制轴(非主轴)数量参数为 NO∶0987。

当该参数设定为0时,一般T系列(车床)控制轴为2轴;而M系统(加工中心)控制轴为3轴。

NO∶0988表示系统主轴数量参数;当该参数设定为1时,系统主轴数为1。这里需要注意,当主轴数为0时,0988应当设置为-1。

2.2 伺服和主轴电机初始化

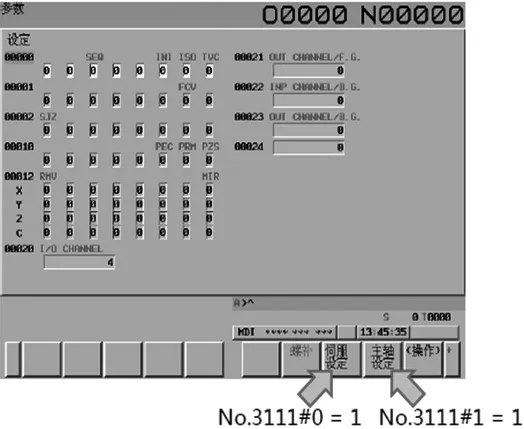

对主轴电机及伺服电机进行初始化设定时,先将系统调整至以下界面,如图2所示。

图2 FANUC系统电机初始化界面

使用FANUC串行主轴时需按照下面步骤进行设定:

(1)NO∶3716#0设置为1。主轴电机使用串行主轴电机;

(2)NO∶3717∶表示各轴放大器号码,数据设定0到最大控制主轴数;

(3)NO∶4133∶主轴电机代码;

(4)NO∶4019#7=1,主轴初始化定位设置。

需要注意,设置完参数后,放大器必须先断电在通电方能使设置生效。

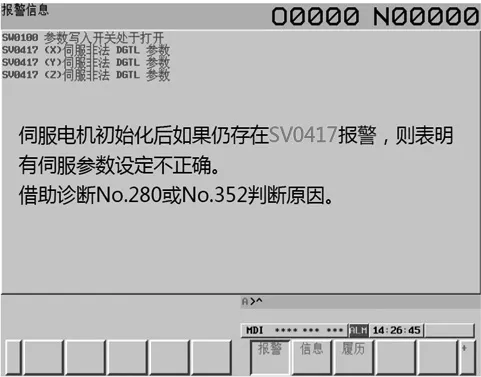

使用FANUC伺服电机初始化时,需设定柔性齿轮比等相关参数,若初始化后仍报警,则说明参数设置不正确。如图3所示。

图3 伺服电机初始化报警

设定好相关系统参数后,数控机床可按照用户需求正常运作。可实际生产工作中,根据用户反馈,机床加工过程中存在加工效果不理想(工件表面出现纹理等震动情况),这时除在机床系统页面调试之外,应用FANUC伺服优化软件SV-GUIDE软件可以更直观的反馈整个调试过程。

3 伺服系统优化

目前数控机床伺服系统优化步骤一般是:消除震动、提高增益、合理设置差补参数。下面介绍SV-GUIDE软件在伺服优化的作用。

3.1 SV GUIDE加工震动的调整

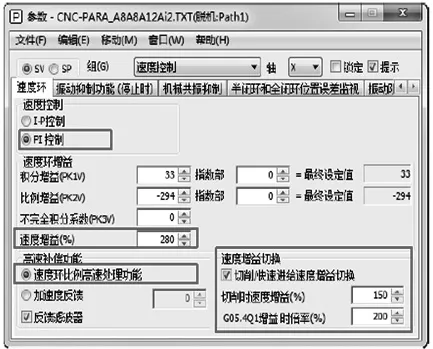

SV GUIDE可以读取CNC参数,测试程序(即自动生成测试程序发送给NC之后采集数据进行分析),更可以对机床进行频率响应控制。通过对频率响应曲线的调整,提高增益(速度环、位置环等),提升加工效果。见图4。

图4 SV-GUIDE速度增益调整

需要注意要通过调整伺服位置环增益和速度环增益的过程中,要通过滤波降低机床高频共振。

3.2 SV GUIDE圆弧调整

在加工过程中,对圆型的调整主要包括:圆度、大小、象限的调整。

(1)圆度调整。若加工圆弧时出现轮廓类似椭圆等非圆形状,可查看参与插补的两轴加速参数是否一致;位置环增益是否一致;若使用前馈功能,系数是否一致。

(2)圆的大小错误。若加工过程圆的大小出现错误,多是因为伺服系统反馈滞后形成;使用系统前馈功能可以改善此类问题。

NO∶2015#1∶为1开通前馈。

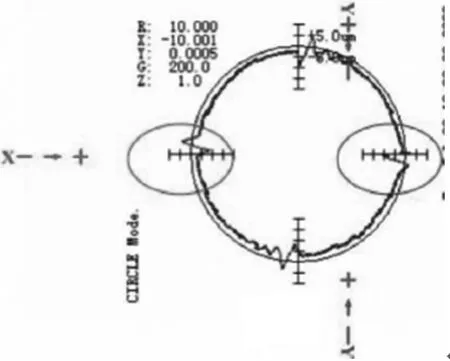

(3)圆的象限调整

在机床加工过程中,由于机械间隙或摩擦给进轴在换向延时,所以会在圆弧象限处留下凸痕。

调整步骤:

(1)将机床各给进轴的位置增益与速度增益调整到合理范围;(2)可调整反向间隙补偿量。如图5所示。

图5 圆弧反向补偿测试

选择不同的轴,修改NO∶2048(反向加速度)的参数进行调整。

3.3 加工工件平面出现刀纹原因

有时机床加工工件表面不光洁、出现刀纹;除了优化伺服之外,也应考虑其他原因:(1)加工刀具情况、切削液情况;(2)检查卡具、工件加工程序是否存在异常;(3)机床油冷机、风扇等是否存在震动过大等情况;(4)机床周围是否存在引起震动的原因;(5)机床地基水平情况。

除以上方法,也可取消螺距补偿(NO∶8135#0=1)查看运行加工状况。

4 结语

上文介绍了FANUC OI-F系列基本参数设定(配轴),对机床加工过程中出现工件表面纹理分析原因提出解决方法,并论述了FANUC系统SV GUIDE软件的使用方法,希望对大家今后的学习和工作有所帮助。

[1] FANUC OI-F简明调试手册.

[2] FANUC OI-F 参数手册.