大吸水率粗集料高性能海工混凝土配合比设计研究

2018-03-09白鹏宇张岩祝长春

白鹏宇,张岩,祝长春

(1.中国路桥工程有限责任公司,北京 100011;2.中交路桥建设有限公司,北京 100027)

0 前言

莫桑比克马普托(Maputo)大桥,位于莫桑比克首都马普托市向南去往南非与莫桑比克南部卡萨通商(Casa Commercial)边界口岸的干线公路上,路线主线全长约114 km。其中马普托大桥由南引桥、主桥、北引桥组成,主桥为悬索桥方案,主桥跨径680 m,目前为非洲跨径最大的悬索桥。

马普托大桥横跨马普托湾,自然条件复杂,所处海水化学侵蚀环境对结构腐蚀作用按不同分区由中等程度(C级)至极端严重程度(F级),结构设计使用年限为100年。大量研究表明,海港工程混凝土结构耐久性最主要的问题是Cl-渗入混凝土引发钢筋腐蚀破坏。因此,本跨海大桥结构混凝土必须具有良好的抗Cl-渗透性。国内多数海工工程采取掺合料双掺、低水胶比的方法来提高混凝土的密实度从而降低混凝土中Cl-渗透性[1]。

现今,整个非洲大陆常见的粗骨料可满足GB/T 14685—2011《建筑用碎石、卵石》中级配、压碎值等要求,但吸水率通常在2%~5%,不符合GB/T 14685—2011小于2%的要求。吸水率高的粗骨料在混凝土拌合时会吸收部分的拌合水,降低新拌混凝土的流动度,因该种吸附为物理吸附,当外界环境如温度、压力发生变化时,这部分水将发生脱附导致浇注后的混凝土性能发生变化[2-3]。若依据高吸水率的轻集料混凝土进行设计,势必会造成胶凝材料用量过高,配合比富余系数过高从而造成经济上的浪费[4-6]。因此,为了保证马普托大桥混凝土的制备,需要在地材限制的情况下研究如何使用2%~4%高吸水率粗骨料配制海工高性能混凝土。

1 原材料

(1)水泥:莫桑比克Matola CM水泥厂回转窑生产的CEM II/A-L42.5 N水泥,细度(80 μm筛筛余)0.6%,标准稠度用水量28.7%,安定性合格,MgO含量1.13%,SO3含量2.37%,主要物理力学性能见表1。

表1 水泥的主要物理力学性能

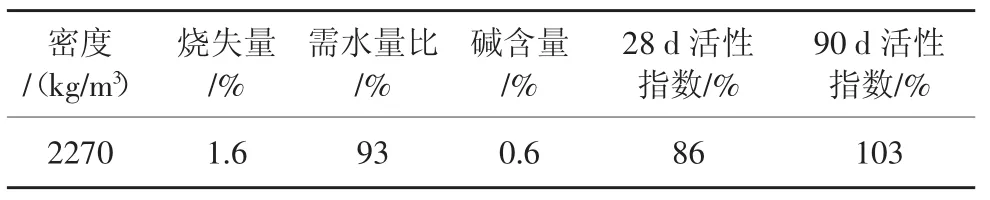

(2)粉煤灰:南非ULULA产的Ⅰ级粉煤灰品,细度(45 μm筛筛余)10%,主要性能指标见表2。

表2 粉煤灰的主要性能指标

(3)细骨料:莫桑比克Moamba河流天然河砂,基本性能和筛分结果分别见表3和表4。

表3 河砂的基本性能

表4 河砂的筛分结果

(4)粗骨料:分别由莫桑比克Boane地区Namaacha石场和Hipermaquinas石场生产,Namaacha碎石(简称N石)为5~10 mm、10~25 mm双级配反击破流纹岩碎石,外观偏红色,无潜在碱活性,根据级配曲线按2∶8的质量比配合使用;Hipermaquinas碎石(简称 H 石)为 5~10 mm、10~25 mm 双级配反击破流纹岩碎石,外观偏青色,无潜在碱活性,根据级配曲线按3.5∶6.5的质量比配合使用。粗骨料的基本性能见表5。

表5 粗骨料的基本性能指标

(5)减水剂:上海三瑞VIVID-500聚羧酸系高性能减水剂,主要性能指标见表6。

表6 减水剂的主要性能指标

(6)水:符合饮用水标准的地下水。

2 配合比试验研究

2.1 粗骨料品种对海工混凝土性能的影响

由表5可以看出,项目所能采购到的粗骨料为吸水率超过2%的碎石,为了明确2种碎石的应用范围,对2种碎石的吸水率进行对比,并将2种碎石中小于75 μm的颗粒(石粉)利用BJH法进行孔分布测试,结果见图1、图2、表7。

图1 2种碎石的吸水率对比

图2 2种碎石的孔径分布

表7 BJH法粗骨料的孔分布

从图1可以看出,N石的吸水速率以及饱和吸水量均大于H石。N石在1 h时已经趋于吸水平衡,而H石则在3 h后吸水才趋于平衡。

从2种骨料中小于75 μm颗粒(石粉)的比表面积结果可以看出,其比表面积已经超过了水泥的比表面积,同时可以测出其平均孔径分别为20.7、14.4 nm,结合化学成分分析结果可知,这2种粗骨料大吸水率主要因为其为多孔结构。N石所含孔体积大于H石,从而能吸附更多的水,表现为吸水率更大。

将2种粗骨料分别应用于C40混凝土中,C40混凝土配合比(kg/m3)为:m(水泥)∶m(粉煤灰)∶m(细骨料)∶m(粗骨料)∶m(水)∶m(减水剂)=328∶109∶744∶948∶166∶5.24,性能测试结果见表8。

表8 不同粗骨料配制C40混凝土的性能

由表8可见,在相同配合比情况下,用2种不同碎石配制的C40混凝土工作性差异较大,其中使用H石配制的混凝土初始流动性比N石要大,力学性能方面也优于N石配制的混凝土,经时损失方面H石略大一些。究其原因在于H石的吸水量小于N石,由于H石的孔径小于N石,导致所吸附的水释放出来的速度变慢,表现为经时损失大于N石;H石的表观密度大于N石,石头表现更为坚硬,故此抗压强度也更高一些。考虑到施工现场石材匮乏,确定使用施工性保持更为良好的N石配制C40海工混凝土,而使用力学性能更优的H石配制C50海工混凝土。

2.2 马普托大桥C40海工混凝土配合比的确定

以N石作为粗骨料,确定砂率为44%,固定密度为2300 kg/m3,减水剂掺量为1.2%,用水量为166 kg/m3,通过变化胶凝材料总量达到改变水胶比的目的。考察C40混凝土在0.36、0.38、0.40三个水胶比、20%、25%、30%、35%、40%五个粉煤灰掺量下新拌混凝土的工作性和硬化混凝土的力学性能,结果见表9。

由表9可以看出,所有混凝土配合比的抗压强度富余系数均较高。混凝土抗压强度发展趋势符合水胶比越低强度越高的规律;同样粉煤灰掺量情况下,水胶比为0.38和0.36的抗压强度较为接近,比水胶比为0.40的混凝土强度高10%以上。故此,综合抗压强度以及生产成本,选择0.38水胶比为C40混凝土的最佳水胶比。

表9 水胶比和粉煤灰掺量对C40混凝土性能的影响

对比C40混凝土在0.38水胶比下工作性及力学性能变化可以看出,粉煤灰掺量增大,混凝土初始坍落度增大,表明粉煤灰的需水量低于水泥;且随着粉煤灰掺量提高,坍落度保持更佳。粉煤灰能在混凝土中起到“滚珠”效应,因此,粉煤灰掺量增大对混凝土施工性有所改善,可以提高混凝土的工作性。从抗压强度结果对比可以看出,粉煤灰掺量增大,混凝土的7 d、28 d强度均下降,其中7 d强度下降比较明显,28 d强度降幅较小。粉煤灰掺量小于30%时,7 d强度变化不大,故为了降低海工混凝土的早期水化热以提高混凝土的耐久性,应进一步提高粉煤灰掺量以降低早期放热。粉煤灰掺量在35%以下时,28 d强度波动较小。因此为了达到降低混凝土早期水化热但不影响后期强度的目的,选择粉煤灰掺量为35%为最佳掺量。C40大吸水率粗集料海工混凝土的最佳配合比为:胶凝材料总量437 kg/m3,水胶比0.38,粉煤灰掺量35%。

2.3 马普托大桥C50海工混凝土配合比的确定

以H石作为粗骨料,确定砂率为40%,固定密度为2360 kg/m3,减水剂掺量为1.2%,固定用水量为162 kg/m3,通过变化胶凝材料总量达到改变水胶比的目的。考察C50混凝土在0.31、0.33、0.35三个水胶比、20%、25%、30%、35%、41%五个粉煤灰掺量下新拌混凝土的工作性和硬化混凝土的力学性能,结果见表10。

由表10可见,所有混凝土配合比的抗压强度富余系数均较高。混凝土强度发展趋势符合水胶比越低强度越高的规律。C50混凝土主要用于塔柱和T梁,因塔柱采用液压爬模方式施工,T梁7 d需要张拉,故对7 d强度要求比较高,需要达到设计强度的110%。0.35水胶比下7 d强度均不能满足要求,0.33和0.31水胶比时可以达到要求,综合强度和成本要求,选择0.33水胶比为C50混凝土的最佳水胶比。

表10 水胶比和粉煤灰掺量对C50混凝土性能的影响

对比C50混凝土在0.33水胶比下工作性能变化及力学性能变化,可以看出,粉煤灰掺量超过25%后,坍落度变化并不大,可能因为此时浆骨比达到了35∶65,为最佳浆骨比,混凝土对水的敏感度降低,从而坍落度经时变化变小。故在0.33水胶比下,粉煤灰掺量变化对混凝土的工作性影响较小。从抗压强度数据可以看出,粉煤灰掺量增大,混凝土的7 d、28 d抗压强度均下降,其中7 d强度下降较明显,28 d强度下降幅度略小。为了满足施工要求,希望获得较高的7 d强度,故此选择20%为粉煤灰最佳掺量。C50大吸水率粗集料海工混凝土的最佳配合比为:胶凝材料总量491 kg/m3,水胶比0.33,粉煤灰掺量20%。

2.4 混凝土的耐久性

经试验确定C40和C50海工混凝土的最佳配合比见表11。对2个配合比的试块进行耐久性试验,对比海水浸泡以及标准养护2种条件下混凝土抗压强度的变化,并将在标准养护条件下的混凝土试块进行氯离子扩散系数测试,结果见表12。

海水浸泡养护条件:在带盖容器中存放于马普托湾的海水中,将容器置于室外,试块浸泡在海水中,到一定龄期后将试块取出进行测试。

标准养护条件:室温(20±2)℃,相对湿度不小于95%。氯离子扩散系数测试方法:RCM法,非稳态电迁移试验方法。

表11 大吸水率粗集料海工混凝土配合比

表12 大吸水率粗集料海工混凝土的耐久性

由表12可以看出,海水中养护的混凝土强度无损失,养护至180 d时2种养护体系中的混凝土试块强度基本相同。从氯离子扩散系数结果可以看出,随着养护龄期的延长,氯离子扩散系数减小,365 d时氯离子扩散系数小于1.6×10-12m2/s,说明混凝土的抗海水侵蚀性在增强。

3 结语

在地材受限情况下,研究了使用大吸水率粗集料如何配制C40、C50海工高性能混凝土。试验结果表明:

(1)N石的吸水速率以及饱和吸水量均大于H石。主要原因在于N石所含孔体积大于H石,且孔径比H石更大。H石配制的混凝土抗压强度较高,考虑到施工现场石材匮乏,确定使用施工性保持更为良好的N石配制C40海工混凝土,而使用力学性能更优的H石配制C50海工混凝土。

(2)以N石作为粗骨料,考察C40混凝土在不同水胶比和粉煤灰掺量下新拌混凝土的工作性和硬化混凝土的力学性能,结果确定C40混凝土的最佳水胶比为0.38,粉煤灰掺量为35%时更有利于降低早期水化热同时不影响后期强度。

(3)以H石作为粗骨料,考察C50混凝土在不同水胶比和粉煤灰掺量下新拌混凝土的工作性和硬化混凝土的力学性能,结果确定C50混凝土的最佳水胶比为0.33,粉煤灰掺量为20%时能够满足施工部位对7 d抗压强度的要求。

(4)对确定的C40、C50海工混凝土进行海水浸泡试验以及氯离子迁移系数测试,180 d抗压强度测试结果与标样条件下基本相同,氯离子扩散系数随着龄期延长越来越小,365 d时氯离子扩散系数小于1.6×10-12m2/s,表明所设计的海工混凝土具有抗海水侵蚀性能。

[1] 张亚梅.土木工程材料[M].5版.南京:东南大学出版社,2014.

[2] 许海.浅谈集料吸水率偏大的水泥稳定碎石配合比设计[J].广东公路交通,2011(1):20-22.

[3] 张豫川.高性能混凝土的设计法则及在施工中的应用[J].科技与企业,2016(1):137-138.

[4] 张莉.化学外加剂对水泥水化历程的影响及作用机理研究 [D].武汉:武汉理工大学,2004

[5] 赵蕴林.粉煤灰对混凝土抗压强度、抗渗性性能的影响[J].四川轻化工学院学报,2004(2):69-71.

[6] 徐强,俞海勇.大型海工混凝土结构耐久性研究与实践[M].北京:中国建筑工业出版社,2008:52-65.